Procesarea dimensională electrochimică se bazează pe dizolvarea anodică locală a materialului piesei de prelucrat în soluția electrolitică cu mișcare intensă a electrolitului între electrozii.

Capacitatea de prelucrare a metalelor și a aliajelor prin metoda electrochimică depinde de compoziția lor chimică și nu depinde de proprietățile mecanice și de structura lor. Avantajele metodei includ o calitate superioară a suprafeței cu o capacitate de procesare crescută, nici un impact termic asupra piesei și nici o uzură a electrodului sculei. Datorită acestui fapt, în timpul tratamentului electrochimic, nu se formează un strat de structură modificată și este exclusă formarea de arsuri, fisuri, tensiuni reziduale la suprafață etc.

Fezabilitatea aplicării

Aplicarea tratamentului electrochimic este foarte eficientă și fezabilă din punct de vedere economic în următoarele cazuri principale:

- pentru prelucrarea pieselor din materiale deosebit de tari, fragile sau vâscoase (aliaje rezistente la căldură, duritate și titan, oțel inoxidabil și călit);

- pentru prelucrarea componentelor și a pieselor complexe din punct de vedere structural (paletele, matrițele, matrițele, matrițele, canalele și cavitățile interne ale turbinei cu gaz, etc.) chiar și din materialele care pot fi tăiate;

- pentru a înlocui operațiile care implică în special forța de muncă (inclusiv cele manuale) (debavurări, rotunjirea margini etc.);

- pentru a obține o calitate superioară, inclusiv suprafața lustruită fără defecte ale stratului de suprafață.

Tipurile cunoscute de tratare electrochimică sunt adecvate pentru clasificarea în funcție de două semne definitorii - mecanismul procesului de distrugere a metalelor și metoda de îndepărtare a produselor de reacție din zona de lucru. De aici rezultă trei direcții principale pentru dezvoltarea și implementarea metodelor de prelucrare electrochimică: tratamentul electrochimico-hidraulic (anodic-hidraulic), tratamentul electrochimico-mecanic și metodele combinate de prelucrare.

Tratamentul electrochimic si hidraulic

procesare Elektrohimikogidravlicheskaya (denumit și tratament electrochimică într-un electrolit care curge) prin dizolvarea metalelor anodică și îndepărtarea produșilor de reacție din zona de lucru a fluxului de electrolit. Viteza fluxului de electrolit în fanta interelectrodic este menținută în 5-50 m / sec (folosind pompa cu presiune de 5-20 kgf / cm2, sau prin rotirea sculei catod este continuu udate cu electrolit). Tensiunea de funcționare este menținută în intervalul 5-24 V (în funcție de funcționarea materialului și a procesului), distanța dintre electrozii este de 0,01 până la 0,5 mm; Mărimea decalajului este reglată de servomecanisme automate. Ca material pentru fabricarea electrodului sculei, folosiți oțel inoxidabil, alamă, grafit (acesta din urmă fiind prelucrat la tensiune alternativă sau pulsată).

Intensitatea energetică a acestui grup de procese depinde de compoziția chimică a materialului prelucrat și de puterea curentă. Pentru majoritatea operațiunilor tehnologice, este de 10-15 kWh / kg. Cele mai frecvente în prezent sunt următoarele tipuri de tratament electrochimico-hidraulic.

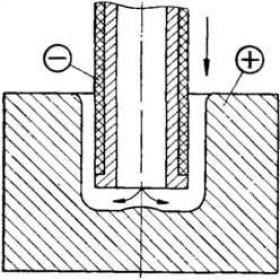

Operațiile de copiere și cusătură realizate cu mișcarea de translație a sculei catodice, a cărei formă este copiată simultan pe produs pe toată suprafața (Figura 5).

Aceste operațiuni sunt utilizate la fabricarea lamelor de turbină, a matrițelor forjate etc. La o viteză de îndepărtare a metalelor de 0,1-0,5 mm / min, se obține un finisaj de suprafață de 6-7; Cu o viteză de procesare crescătoare de până la 1-2 mm / min, curățenia suprafeței se ridică la 8-9. Cea mai mare productivitate obținută în timpul tratării cavităților pe modelul mașinii MA-4423 este de 15000 mm3 / min la un curent de 5000 A. Viteza de avans a sculei în direcția de îndepărtare a metalelor este de 0,3-1,5 mm / min la prelucrarea matrițelor, a matrițelor și a lamelor și la 5-6 mm / min când găurile sunt perforate. Curatarea suprafetei 6-9; Precizie de procesare de 0,1-0,3 mm. Prelucrarea se face cu goluri minime (0,1-0,15 mm); Cele mai mari goluri (5-6 mm) - cu prelucrarea simultană a suprafețelor mari.

Fig. 5. Schema de sutură a găurii prin metoda electrochimică

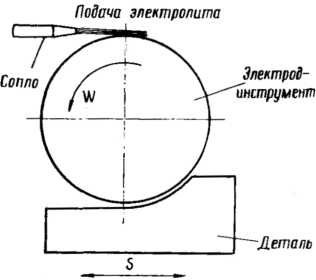

Fig. 6. Prelucrarea cu un instrument de disc rotativ

Procesarea cu un instrument de disc rotativ

instrument de prelucrare a discului rotativ (fig. 6), care permite profilată, instrument de rectificat exterior neabraziv plate și circulară pentru a obține netezimea suprafeței la oțeluri inoxidabile 7-9 performanță la 150-200 mm 3 / min, cu o suprafață de lucru de 1 cm2 și 60-80 mm3 / min din aliaje solide, utilizate pentru obținerea profilului carburii filetate matrițe, freze profilate, role de rulare, fabricare caneluri spline exterioare, tăiere fante înguste tăiate spații libere (lățimea de tăiere de 1,5-2,5 mm, suprafață termina 6-7 ), precum și pentru prelucrarea magneților permanenți. Prelucrarea se efectuează la goluri de 0,01-0,1 mm; precizie de procesare de 0,01-0,05 mm, curățenie de suprafață de 6-9. Viteza de alimentare variază de la 1 la 40 mm / min, în funcție de adâncimea procesării, tensiunea este de 6-10 volți. În tratarea unui aliaj tare se aplică curent alternativ sau pulsatoriu.

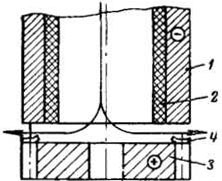

Fig. 7. Diagrama de debavurare electrochimică: 1 - instrument; 2 - manșon izolator; 3-billet (anod); 4 - burr detașabil

Tăierea conturului dur pe o copie a produselor realizate din oțeluri inoxidabile, din oțel inoxidabil și alte materiale greu accesibile, permite fabricarea șabloanelor, șabloanelor, șanțurilor și canelurilor orb. Capacitatea de procesare este de până la 40 mm2 / min cu o curățenie a suprafeței de la 8 la 9. Precizia prelucrării cu tăiere dreaptă este de 0,02 mm, atunci când tăiem de-a lungul unui contur de 0,06 mm. Grosimea maximă a țaglei tăiate este de 20 mm (datele sunt obținute pe mașina MA-4429).

Îndepărtarea bavurilor de la unelte (figura 7), părți ale echipamentului hidraulic, produse radioelectrice mici etc.

Producția de caneluri în articole speciale.

Prelucrarea numerică a corpurilor de rotație atât la capătul produsului, cât și în exterior și în interior. Precizia prelucrării atunci când se utilizează un catod cu formă este de 0,05-0,1 mm.

Tratamentul electrochimic

Tratamentul electrochimico-mecanic se bazează pe dizolvarea anodică a metalului și îndepărtarea produselor de reacție de pe suprafața tratată și din zona de lucru prin curgere abrazivă și electrolitică. Prin acest tip de tratament includ măcinare electrochimice (sau elektroabrazivnaya procesare elektroalmaznaya), prin prelucrări electrochimice cu un abraziv neutru (mărunțire, honuire și lustruire) și tratarea anod abraziv. Cu prelucrarea electro-abrazivă și electro-diamant, metalul este îndepărtat nu numai prin reacția de dizolvare anodică, ci și prin granulele abrazive sau diamante.

performanță Elektroalmaznom când se măcina din metal dur este de 1,5-2 ori mai mare decât pentru diamant de slefuire, și mai puțin uzura pe roata de diamant este de 1,5-2 ori (cercuri de operare de pe bronz legat, la ligamente Ml M5 MB1 și uzură cerc MO13E aproximativ aceeași ca și pentru măcinarea cu diamante); curățenia de suprafață este aceeași ca și pentru măcinarea cu diamante. În cazul măcinării electrochimice, puterea consumată de sistemul de antrenare a discului de șlefuit scade de mai multe ori. În același timp, temperatura stratului de suprafață scade drastic, ceea ce elimină complet aspectul fisurilor și arsurilor. Această metodă este utilizată pe scară largă pentru ascuțirea sculelor din carbură.

Tratamentul electrochimic cu abraziv neutru se utilizează pentru măcinarea plană, rotundă și profilată, honuirea suprafețelor cilindrice interioare, superfinisare. În toate cazurile, productivitatea acestor operațiuni este de patru până la opt ori mai mare decât cea a prelucrării.

Metode de prelucrare combinate

Metodele combinate de prelucrare includ electroeroziune și chimică și electrochimică - ultrasonică.

Metoda de electroeroziune-procesare chimică se bazează pe procese simultane de dizolvare anodică și distrugere erozivă a metalului și îndepărtarea produselor de reacție din zona de lucru prin fluxul de electroliți. Cu operațiile de inserție, rata de alimentare a catodului atinge 50-60 mm / min pentru oțel, 20-30 mm / min pentru aliajele de temperatură ridicată și 10 mm / min pentru aliajele dure. În același timp, uzura catodului nu depășește 2,5%; precizie de prelucrare de 0,1-0,4 mm (conform datelor experimentale).

Această metodă poate fi utilizată și pentru măcinarea rotundă, plană și profilată, tăierea semifabricatelor din materiale greu accesibile. Atunci când se taie semifabricate din oțel inoxidabil, productivitatea este de 550-800 mm2 / min; în timp ce uzura sculei atinge 4-5%; Precizie de procesare de 0,1-0,3 mm. Mașinile pentru această metodă de procesare nu sunt produse în prezent.

Tratamentul electrochimic se bazează pe distrugerea metalului prin dizolvarea anodică simultană a acestuia și prin impactul vibrațiilor cu ultrasunete. Această metodă este utilizată pentru prelucrarea matrițelor de extrudare cu carbură.

Materiale conexe

Articole similare

Trimiteți-le prietenilor: