Înlocuirea reproducerii ceară a părții intermediare a podului prin turnare. Turnarea detaliilor protezei se deosebește de metoda din fabrică prin faptul că modelul de ceară se topește, după care rămâne forma exactă a părții metalice viitoare a protezei. O altă diferență este că cantitatea de metal topit este nesemnificativă aici, deci metalul nu poate umple matrița datorită gravității sale.

Sunt utilizate două metode pentru obținerea pieselor metalice prin turnare:

Ó metoda de turnare a modelelor de ceară de la modelarea ceară în forme de material refractar;

Ó Metoda de turnare pe modele refractare, plasate în forme de materiale refractare.

Procesul de turnare include un număr de operații secvențiale:

1) fabricarea modelelor de ceară de piese (în cazul turnării pe modele refractare, primirea preliminară a acestora);

2) instalarea pinilor de formare a spirelor și crearea unui sistem sprue;

3) care acoperă modelele cu un strat refractar;

4) modelarea modelului cu o masă refractară în mufe;

5) ceară topită;

6) uscarea și arderea matriței;

7) topirea aliajului;

9) eliberarea de piese din masa refractară și a miezurilor.

Cu toate metodele de turnare, în plus față de forma părții metalice, este prevăzut un sistem de turnare în matrița de creat, care este canalele prin care metalul lichid este alimentat de un cazan sau de altă parte. Sistemul de închidere este creat prin apropierea părții de ceară a bolțurilor de formare a spirelor.

Paratele cerate sunt atașate la piesele sub formă de ceară, după care canalele de turnare sunt obținute din forma de ceară după topire. Diametrul pinului de ceară este de 2-3 mm, iar lungimea este de 3-4 cm. Pentru fabricarea de ceară de ceară există un aparat special, similar unei seringi. Dispozitivul este alcătuit dintr-un cilindru metalic gol, cu o canulă detașabilă la un capăt și un piston cu un filet pe celălalt. Cilindrul este umplut cu ceară moale, pistonul este activat și se obține un fir de ceară, care rămâne să fie tăiat în știfturi cu lungimea necesară.

Ceara de ceară fără încălzire preliminară este aplicată pe partea modelată și lipită, ușor topind ceara cu o spatulă încălzită din partea laterală a știftului (și nu partea ceară), pentru a nu perturba exactitatea modelării. Pentru a evita formarea cochililor de contracție și pentru a reduce gradul de contracție a piesei, se creează un depozit metalic în afara limitelor pieselor - așa-numitele "cuple".

După instalarea sistemului de porți, matrița de turnătorie este pornită. Pentru a face acest lucru, părțile de reproducere a ceară împreună cu pini de metal sau de ceară sunt instalate pe un con de lemn sau metal acoperit cu ceară, în care există o canelură pentru cuva de turnare.

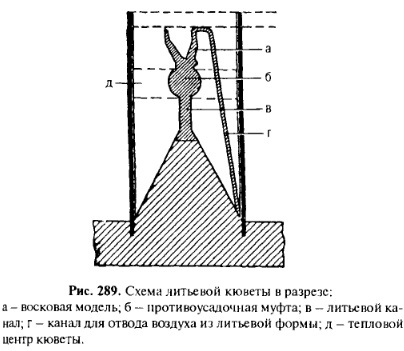

Pentru a obține o turnare de înaltă calitate, locația piesei turnate în cuva de turnare joacă un rol important. Partea turnată trebuie amplasată la o distanță de 0,8-1,2 cm de fundul cuvei, în afara zonei așa-numitului centru de căldură al cuvei. Acest aranjament al cuvei asigură începutul răcirii turnării precis din partea turnată. Zona de încălzire din cuvă este localizată în centrul masei de turnare și în care metalul topit este răcit ultima dată. În această zonă, cuplajele compensatorii trebuie localizate.

Modelul de ceară al protezei, întărit pe conul de vierme, este acoperit cu un strat de masă refractară sau, figurat vorbind, creează o "cămașă ignifugă". Tehnicianul ia un model sau un bloc de modele cu mâna pentru sistemul de poartă și este scufundat într-un vas cu un amestec pregătit de umplutură și liant. Pentru aplicarea primului strat, blocul este imersat în amestec de 3-6 ori. După ultima scufundare, excedentele amestecului sunt lăsate să se scurgă din bloc, pentru care acesta este întors peste vas. De îndată ce excesul de masă se scurge din modele, este necesar să se presară imediat și cu precizie modelul cu nisip quartz uscat pentru a fixa căptușeala refractară aplicată și pentru a împiedica scurgerea acesteia din zone individuale.

După uscarea primului strat refractar care acoperă reproducerea directă cerată a protezei, fixată pe con, aceasta din urmă este prevăzută cu un balon. Trebuie remarcat faptul că, înainte de turnarea balonului pe interior, este acoperit cu mai multe straturi de hârtie pergament care servesc drept compensator. La temperaturi înalte, arde și masa de turnare se poate extinde cu grosimea stratului de hârtie (0,3 mm).

Cuva cu subcon și partea întărită pe ea este așezată pe o masă vibrată și umplută la înălțimea completă cu o masă de turnare. Ca formare este un amestec de nisip de râu cu acid boric (90 părți nisip și 10 părți acid boric) și gips într-un raport de 1: 1, un amestec de gips și nisip.

După ce masa de turnare sa întărit, balonul se eliberează din subcon, printr-o mișcare ușoară de rotație. Ceara de ceară se va efectua în cuptoare cu mufe la o temperatură de 40-60 °, care se ridică într-o oră până la 150-200 °. În același timp, ceara se topește și curge (cuva trebuie montată în jos sau înclinate). Masa modelului poate fi topită cu apă fierbinte. Într-o baie cu apă fierbinte într-o plasă de sârmă, puneți piesa turnată în vas și fierbeți timp de 5-10 minute. Ceara de la căldură se topește, curge din matriță și plutește pe suprafața apei.

Deoarece matrița conține aproximativ 30-40% umiditate, procesul de ardere este precedat de uscare pentru a îndepărta umezeala. Uscarea trebuie făcută încet pentru a evita formarea unei cantități mari de abur, este mai bine să o conduceți la o temperatură mai mică de 100 °. După aceea, temperatura cuptorului de mufe este ridicată lent și adusă la 900-950 °, prin arderea matriței. Prăjirea este necesară pentru arderea resturilor de ceară, creșterea permeabilității formei și crearea unei temperaturi ridicate în interiorul sistemului de turnare și sprue, pentru o mai bună fluiditate a metalului și umplerea secțiunilor cu pereți subțiri ai matriței. Arderea matrițelor se efectuează până când pereții canalelor sprue devin roșii.

Aliajele folosite în stomatologia ortopedică sunt împărțite în trei grupe, în funcție de punctul de topire. Primul grup include aliajele cu un punct de topire de până la 300 ° (aliaj slab topit pe bază de staniu, staniu cu aditivi de argint și cupru etc.); la al doilea grup - aliaje cu un punct de topire de până la 1100 ° (aliaje de aur); la cel de-al treilea grup - cu un punct de topire peste 1200 ° (oțel inoxidabil, aliaje de crom-cobalt etc.).

Topirea aliajelor din primul grup se realizează într-o lingură metalică deasupra flăcării unui arzător de alcool sau gaz. Pentru topirea aliajelor din grupele a doua și a treia, sunt necesare echipamente speciale, ceea ce face posibilă atingerea unei temperaturi ridicate.

Topirea trebuie efectuată cu o flacără, fără a atinge metalul cu cărbuni, pentru a nu carburiza metalul. Este necesar să se ude imediat metalul topit, deoarece se poate fierbe sau arde.

Pentru topire au fost propuse aparatele DN Tsitrin și IP Korneev. Baza acestor două aparate este un cuptor electric cu un cilindru ceramic refractar interior. Diferența este că aparatul Citrine este turnat folosind o pompă de vid, iar aparatul lui Korneev are o forță centrifugă.

Articole similare

Trimiteți-le prietenilor: