Pe măsură ce rezistența eșantioanelor crește continuu, rezultatele testelor depind de intervalul de timp dintre extracție și testare. În practică, variază foarte mult. Este arătat că ogor = ogor + am, unde puterea ogor - în momentul testării; ogor - rezistență la îndepărtarea eșantionului; t timp; și un factor de 0,006 MPa.

3. Influența factorilor tehnologici asupra proprietăților mecanice ale amestecurilor

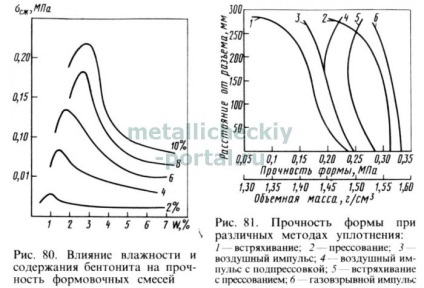

Cu o creștere a conținutului de bentonită sau argilă, rezistența crește cu conținutul optim de umiditate al amestecurilor (Figura 80). De fapt, umiditatea optimă depinde de conținutul absolut de bentonită din amestec.

În același timp, în conformitate cu caracteristicile fizico-chimice ale lut, ca un liant, puterea brusc

Distribuția rezistenței în volumul matriței după compactare corespunde aproximativ distribuției densității volumetrice și depinde de metoda de compactare. În formă generală este prezentat în Fig. 81. În același loc, de-a lungul axei abscise sunt date valorile aproximative ale masei volumetrice. Pentru fiecare amestec sunt diferite, astfel încât, dacă este necesar, ar trebui specificate experimental.

Rezistența în stratul de suprafață al matrițelor realizate din amestecuri având o osie în conformitate cu standardul de la 0,1 la 0,15 MPa este de 0,25-0,35 MPa, iar pentru turnarea cu impuls de gaz în anumite condiții poate ajunge la 0,04-0,45 MPa .

Valorile apropiate ale rezistenței sunt obținute prin presare sub presiune înaltă (0,13-0,15 MPa) sau compactare pe copra cu 12-15 curse.

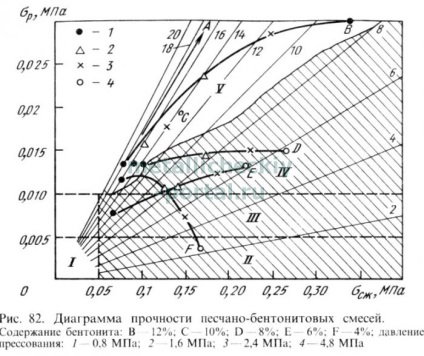

O dependență tipică a rezistenței amestecului de nisip-bentonită față de gradul de compactare pe copra standard este prezentată în Fig. 67. D. Benes a obținut o idee mai generală despre rezistența ASG studiind efectul diferiților factori la umiditate optimă pe eșantioane de dimensiune de 50 x 50 mm realizate prin presarea în intervalul de presiune 0,8-4,8 MPa. Pentru caracterizarea completă, el a măsurat explozia și operația fiecărui amestec. Una dintre diagramele obținute de el este prezentată în Fig. 82. Numerele liniilor denotă valorile raportului ax / / op. caracterizând plasticitatea amestecurilor. Graficul are patru zone umbrite (II-V) cu limite condiționate, care sunt determinate din experiența liniilor automate de turnare. Pe lângă proprietățile amestecurilor, poziția limitelor este afectată de mărimea și înălțimea plăcii de model, complexitatea modelului, calitatea suprafeței sale și versanții. Caracteristicile defectelor de formă pe zone sunt date mai jos.

Zona I - are proprietăți slabe de formare, sunt posibile defecte de formă puternică.

Defectele din zona II-forme puternice sunt posibile atunci când se extrag modele, amestecul nu este ușor de utilizat chiar și în cazul modelelor simple, sunt necesare gradienți mai mari pe modele.

Defecțiunile zonei III pot apărea atunci când presiunea de presare este îndepărtată și când se desenează; Amestecul nu este potrivit pentru forme complexe cu cavități, subțiri subțiri, sunt necesare gradienți mai mari pe modele.

Zona IV - defectele pot apărea ca rezultat al reculului elastic al matriței, este necesar să se asigure gradiente suficiente de turnare și un grad ridicat de puritate a suprafeței modelului.

În zona V a graficului situat deasupra zonelor de ecloziune, defectele în forme sunt rare sau absente. În mod ideal, relația dintre rezistența la întindere și rezistența la compresiune trebuie să corespundă cu linia A. În practică, nu se observă la presiuni mari de presare, în special pentru amestecurile de turnare cu turnare scăzută. Raportul sts / p tinde să devieze în jos față de dependența ideală datorită influenței crescânde a reculului elastic. În consecință, creșterea op cu o creștere a presiunii este mai lentă decât oczh.

Datele privind efectul asupra densității volumetrice și, în consecință, asupra rezistenței granulometriei nisipului pentru amestec cu bentonită de 10% cu compactare standard sunt prezentate mai jos:

Dimensiunea medie a granulelor, mm. 0,12 0,18 0,20 0,30 0,40 0,60

Densitatea în vrac, g / cm 3. 1.41 1.45 1.47 1.50 1.52 1.53

Pentru a evalua semnificația acestor date, puteți utiliza dependențele prezentate în Fig. 83.

Articole similare

Trimiteți-le prietenilor: