Prezența incluziuni de grafit slăbește metal Axele nova fier gri și reduce puterea lor, atât din cauza reducerii secțiunii de lucru a substratului metalic, și datorită faptului că muchiile incluziuni graphitic sunt concentratoare de stres, care contribuie la distrugerea fierului. Rezistența la tracțiune, încovoiere și torsiune este determinată în principal de forma, mărimea și co-lichestvom incluziuni graphitic.

Atunci când se comprimă fier forjat, forma, numărul și mărimea incluziunilor de grafit nu au practic niciun efect asupra rezistenței finale, care este aproape de rezistența finală a oțelului și depinde în principal de tipul de substrat metalic. Rezistența fontei cenușii, atunci când este comprimată, este de 3-5 ori mai mare decât atunci când se întinde. Prin urmare, fonta cenușie este recomandată pentru utilizarea în produse care lucrează în principal la compresie.

incluziuni de grafit care încalcă continuitatea blocului metalic al cadrului XYZ, făcând o sensibilitate scăzută din fontă la diverse concentratoare externi de stres (defecte de suprafață, peste tăieturi, submineazǎ, etc.), care este, de a face fracturi oboseala piese din fontă cenușie, nu se confirmă.

Includerea grafitului îmbunătățește prelucrabilitatea fiarelor turnate prin tăiere.

Atunci când fonta lucrează în perechi de frecare, fonta, atunci când este uzată, creează cavități umplute cu ulei de lubrifiere, ceea ce mărește proprietățile antifricționale ale fontei.

incluziuni de grafit din fontă cenușie pentru a crește capacitatea acestor produse de amortizare, adică frecarea internă, sau, cu alte cuvinte, capacitatea de fier pentru a disipa energia alimentata cu vibratii mecanice, care reduce zgomotul în timp ce aparatul funcționează cu astfel de detalii.

Fontă ductilă este utilizat pe scară largă în industria auto și pentru construirea diesel cotiți, acoperă cilindrul și alte părți mașini grele - rulare sute nou pentru articolele din echipamentele de forjare în industria chimică și de petrol. Fonta ductilă este utilizată pentru fabricarea pieselor care lucrează sub sarcini de șoc și vibrații.

1. Care este diferența dintre fontă și oțel?

2. Care sunt diferențele dintre fonta albă și gri și cum sunt produse?

3. Cum se clasifică fonta albă?

4. Ce este un ledeburite și cum componentele sale structurale variază în funcție de temperatură?

5. Care sunt structurile fierului pre-eutectic, eutectic și hipereutectic alb.

6.1. SCURTĂ INFORMAȚII TEORETICE.

Temperarea oțelului este tratamentul termic al oțelului, care este folosit pentru a obține cea mai mare duritate și rezistență posibilă a oțelului.

În funcție de temperatura de încălzire, călirea este numită completă și incompletă. Cu răcire completă are loc o transformare completă a fazelor. Oțelul este transferat într-o stare austenitică monofazată după încălzire.

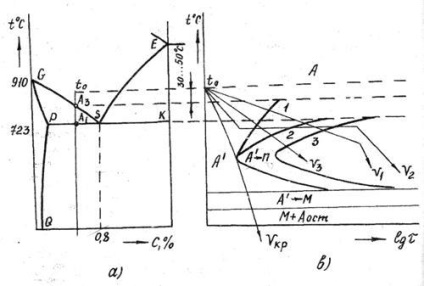

Stingerea totală a otelurilor preheptectoide prin încălzirea acestora peste temperatura critică GS (Ac3) cu 30-50 ° C (figura 6.1).

În cazul răcirii incomplete, are loc recristalizarea fazei incomplete, adică oțelul este încălzit la temperaturi inter-critice - între PSK (Ac1) și GS (Ac3) sau între PSK (Ac1) și SE (Asm). Oțelurile hipereutectoide suferă o stingere parțială, încălzindu-le deasupra liniei PSK (Acl) cu 30-50 ° C (figura 6.1).

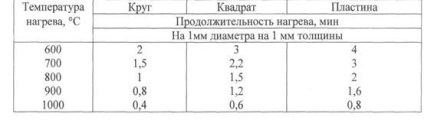

Timpul de încălzire și menținerea piesei în cuptor în timpul temperării depinde de temperatura de încălzire. forma și mărimea piesei. (Tabelul 6.1).

Rata de răcire depinde, în principal, de conținutul elementelor de aliere din oțel și este determinată de diagrama transformării izotermice a austenitei (figura 6.3).

Schema transformării izoterme a oțelului U8 constă din următoarele regiuni.

I este regiunea de austenită stabilă.

II - regiune de austenită suprasolicitată instabilă.

III - regiune de descompunere austenită într-un amestec de ferită-cementită.

IV - regiunea produselor de descompunere a austenitelor într-un amestec de ferită-cementită.

Cele două curbe în formă de C 1 și 2 din diagramă indică, respectiv, momentul debutului și sfârșitului descompunerii austenitei într-un amestec de ferită-cementită.

Cel mai puțin stabil este o austenită supercoolată

550 ° C. Transformările în intervalul de temperatură Ar1 - 550 ° C sunt numite perlitice, iar în intervalul de 550 ° C - Mn intermediar sau bainit.

In austenita transformarea perlitică, în funcție de gradul de subrăcire devine ferită cementită structuri lamelare amestec de diferite finețe, ceea ce înseamnă că grosimea totală adiacentă cementita și plăcile de ferită.

Perlitul este un amestec mare de plăci de ferită și cementită cu o grosime totală de plăci de 8-10 microni.

Sorbitolul este un amestec mediu dispersat de plăci de ferită și cementită cu o grosime totală a plăcii de 6-8 microni.

Trostitul este un amestec fin dispersat de plăci de ferită și cementită (un amestec de grad ridicat de dispersie) cu o grosime totală de plăci de 2-4 microni.

Pe măsură ce rata de răcire crește, dispersia amestecului de ferită-cementită crește, ceea ce duce la o creștere a rezistenței și durității oțelului și la o reducere a plasticității acestuia.

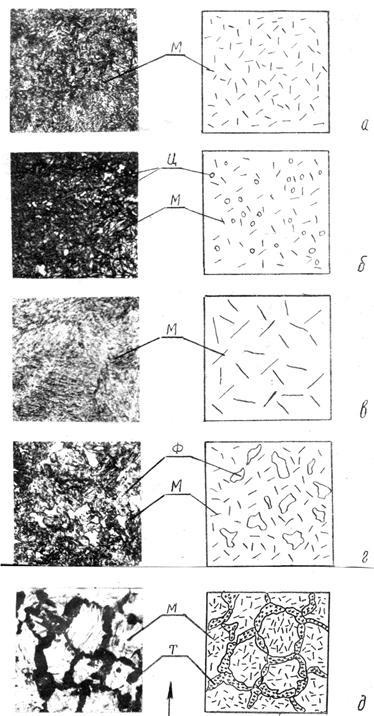

Fig.6.4 Microstructura oțelului întărit și schița sa condiționată:

Oțelurile de oțel au o viteză ridicată de răcire critică Vcr și, prin urmare, ele sunt stingate în apă sau în soluții apoase de săruri la o viteză de răcire de 600 ° C / sec. și mai sus.

Alierea elementelor din oțeluri aliate, cu excepția cobaltului, crește stabilitatea austenitei, ceea ce duce la o schimbare la transformarea liniei de start dreapta austenitei în ferită-cementita amestec în graficul oțelurilor izoterme transformare aliaj austenită, care, la rândul său, duce la o scădere a aliajelor critice din oțel viteza de stingere . Prin urmare, oțelurile aliate sunt stins în ulei la o viteză de răcire

1. Care este întărirea oțelului?

2. Care este viteza numită viteza critică de stingere?

3. Ce structură are oțelul pre-eutectoid după răcire la Vox> Vcr. ?

4. Cum se determină temperatura de stingere a oțelurilor preeutectoide, eutectoide și hipereutectoide?

5. Cum afectează duritatea oțelului călit creșterea cantității de carbon din oțel?

7. Oțel U12, temperatura de încălzire Ac1 - (30 ... 50) ° С. Ce structură se va forma în timpul stingerii?

9. Ce oțel aveți nevoie de întărire completă, incompletă?

10. Oțelul 50, temperatura de încălzire Ac1 - Ac3. VOL.> VAR. Ce structură se formează?

11. Ce structură este oțelul V12 după întărirea incompletă la Vokhl. ³ Vkr .. Care este structura?

13. Ce se numește sorbitol, o trestie?

16. Care este diferența dintre structurile de perlit, sorbitol și trestie de zahăr?

20. De ce există austenită reziduală în oțelul întărit?

21. De ce este tratat la rece oțelul întărit?

7.1. TRANSFORMĂRI LA REDUCEREA OȚELELOR

Procesul de încălzire a oțelului întărit la temperaturi sub punctul critic Ac1. ținerea la temperaturi selectate și răcirea ulterioară, de obicei în aer, se numește temperarea oțelului.

În funcție de temperatura de încălzire, există trei tipuri de temperare.

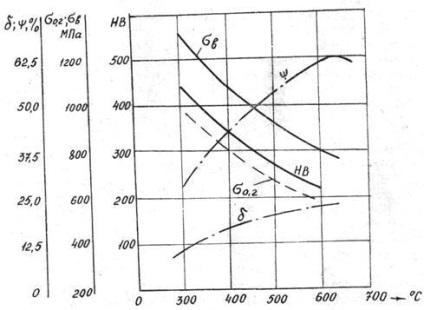

Temperare scăzută - încălzirea oțelului întărit la temperaturi de 170-220 ° C. Eliberarea scăzută este proiectată pentru a elimina parțial solicitările interne și pentru a crește vâscozitatea și ductilitatea oțelului fără a reduce considerabil duritatea acestuia (figura 7.1).

Fig.7.1. Efectul temperării temperaturii asupra proprietăților mecanice ale oțelului

Temperarea medie - încălzirea oțelului întărit la temperaturi de 270. 350 (400) ° С. închiriere medie destinată eliminării aproape totale a tensiunilor interne, îmbunătățirea proprietăților elastice și plastice ale oțelului. Acest tip de concediu supus Rabo instrument de topire sub șoc: formatorul, lame de indreptare, lame pentru prelucrarea lemnului brut, unelte mici, etc. (Încălzire maximă până la 350 0 C), piese de mașini, care sunt cerințele proprietăți elastice ridicate: arcuri, arcuri elicoidale etc. (temperatura de încălzire 400 ° C) ..

Temperare ridicată - încălzirea oțelului întărit la temperaturi de 500 ... 700 ° C închiriere de înaltă destinate oțel structura bob-una nativă și cea mai bună combinație de rezistență, ductilitate și tenacitate (până la 600 ° C). tratament termic dublu constând din călire și urmărire conductoare de călire la temperaturi ridicate (600 ° C) îmbunătățește semnificativ proprietățile mecanice generale ale complexului, este prelucrarea principal termiches oțelurile structurale Coy și îmbunătățirea numit oțel. Îmbunătățirea piesele expuse, cum ar fi roți dințate, arbori, grinzi, pistoane, etc.

Înainte de prelucrare se aplică o temperatură ridicată (până la 700 ° C), reducând brusc duritatea oțelului preincalzit și uzura sculei de tăiere. Particulele de carburi se dovedesc a fi lărgite. O astfel de structură este menționată ca o perlită de temperare, spre deosebire de perlitul căutat în plăci, obținut prin răcirea continuă a oțelului din regiunea austenită.

Diminuarea rezistenței și creșterea ductilității apare în principal datorită creșterii numărului de planuri alunecoase în feritică, fără incluziuni cementice, adică îndepărtarea obstacolelor pentru deplasarea dislocărilor.

Astfel, proprietățile oțelului temperat sunt influențate de temperatura temperării și de timpul de menținere la o temperatură dată, care facilitează fluxul de procese de difuzie. Timpul de expunere se determină din calculul a 2,3 minute pe 1 mm din grosimea specimenului sau probei tratate.

1. După ce tratamentul termic este sărbătoarea?

3. Ce factori determină proprietățile oțelului călit?

4. La ce temperatură de temperare este asigurată duritatea maximă?

5. Care este diferența în structura trestiei și a sorbitolului după întărire și după temperare?

6. La ce tip de eliberare este coalescența și sferoidizarea particulelor de cementită?

7. Ce structură se formează cu concediu redus, mediu și înalt?

8. Ce este îmbunătățirea oțelului?

10. Care este diferența dintre o trestie de zahăr dintr-o eliberare de sorbitol?

12. Ce tip de temperare sunt oțelurile sculelor expuse la șocuri și sarcini neimpresionate?

13. Ce tip de eliberare sunt supuse la arcuri și la izvoare?

8.1. TRANSMISIE ÎN ANALIZARE

Scopul oricărui proces de tratare termică este de a provoca o schimbare dorită în structura metalului și de a obține proprietățile dorite prin încălzire la o anumită temperatură și apoi răcire. Dacă răcirea este lentă, atunci transformarea austenitului într-un amestec de perlit și ferită va trece destul de complet datorită dezvoltării proceselor de difuzie, iar starea de fază va corespunde stării de echilibru. De exemplu, o structură constând din granule mari de ferită și perlit, așa cum se întâmplă adesea după turnare și forjare, va fi, ca urmare a tratamentului termic, alcătuită din granule fine de ferită și perlit. Baza pentru studiul procesării termice a oțelului este diagrama fier-carbon (figura 8.1).

Note comune pentru punctele critice:

Ac1 - corespunde liniei PSC,

As3 - corespunde liniei GS,

Asm - corespunde liniei ES.

Reacția constă în încălzirea oțelului la o anumită temperatură, menținerea și apoi răcirea lentă cu un cuptor la o viteză de 20-30 grade / h.

Ca rezultat al răcirii lente, oțelul obține o structură apropiată de echilibru. În consecință, după recoacerea oțelului carbon, structurile prezentate în diagrama fier-carbon sunt obținute:

oțel pre-eutectoid - ferită + perlit,

oțel eutectoid - perlit,

oțel hipereutectoidal - perlit + cementită.

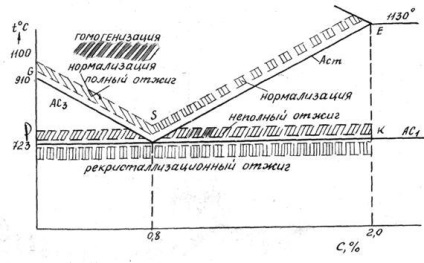

Fig. 8.1 Partea stângă a diagramei este cărbune-carbon. Temperatura indicată pentru încălzire pentru diferite tipuri de tratare termică

Există următoarele tipuri de recoacere:

Reacția completă constă în încălzirea oțelului preeutectoid la 30,50 ° C deasupra liniei (GS), menținând această temperatură pentru încălzirea completă a metalului și transformările de fază completă și răcirea lentă ulterioară. Este însoțită de o re-cristalizare completă de fază (FA).

recoacere completă aplicată pentru dedurizarea oțelului, înainte de tăiere obrabot Coy, pentru a diminua tensiunile și eliminarea etapelor structurilor de defecte. De exemplu, în turnarea și sudarea este format cu structura grosieră a feritei aciculare și proprietăți reduse mecanice, care a fost numit vidmanshtettovoy, deformare plastică în timpul cald TION există o distribuție neomogenă a boabelor în jurul perlitei ferită, ceea ce reduce drastic rezistența oțelului; la un grad ridicat de rece plastic structură de deformare infor țoale este formată, ceea ce duce la anizotropie, adică diferența în proprietățile metalului de-a lungul și de-a lungul fibrelor.

Reacția incompletă diferă de cea completă prin faptul că oțelul se încălzește până la o temperatură mai mare decât Ac1. dar mai mică decât Ac3. Nu se produce recristalizarea completă a fazei, prin urmare, este imposibil să se elimine defectele structurale asociate dimensiunii și formei nedorite a cerealei.

Reacția incompletă pentru oțel preeutectoid este utilizată pentru a ușura solicitările și pentru a îmbunătăți gradul de lucrabilitate și pentru a economisi energia termică.

Oțelul hipereutectoid nu se recuperează prin regimul de recoacere completă cu încălzire peste Acm. deoarece în timpul răcirii lente, se eliberează o rețea brută de cementită secundară, ceea ce afectează proprietățile mecanice ale oțelului. Repararea non-completă este utilizată pentru oțelul hipereutectoid. Când se încălzește la Ac1 + (30.50) ° C, un număr mare de incluziuni insolubile de perlit de cementită rămân în austenită, care contribuie la formarea perlitului granular la răcire. Oțelul de oțel cu structura de perlit granular are cea mai mică duritate, cea mai bună prelucrabilitate a tăierii și este mai puțin predispusă la supraîncălzire în timpul întăririi.

Izolarea izotermică constă în încălzirea oțelului la Ac3 + (30,50 ° C) și menținerea la această temperatură. Partea este transferată rapid într-un cuptor sau într-o baie cu sare lichidă fierbinte sau plumb dizolvat la o temperatură de 690. 700 ° C (sub Ac1) și este menținută până când austenita se descompune complet. Răcirea ulterioară se efectuează în aer.

Deoarece austenita se descompune într-un cuptor sau într-o baie la o temperatură constantă, se obține o structură mai uniformă. Proprietățile mecanice pentru recoacerea izotermică sunt aproape la fel ca la recoacerea completă. Avantajul recoacerii izoterme este acela că timpul de recoacere este scurtat de aproape două ori datorită etapei de răcire și o structură și proprietăți mai omogene pe secțiunea transversală a articolului.

Transformarea izotermică a austenitei oțelului preeutectoid este descrisă printr-o diagramă (figura 8.2, c).

Linia I - începutul transformării austenitelor supracoate cu formarea de ferită.

Linile 2,3 - începutul și sfârșitul transformării austenitei suprasaturate cu formarea unui amestec ferit de cementită (perlit).

Fig. 8.2. Schema de tratare termică a oțelului preeutectoid:

a) partea stângă a diagramei fier-carbon;

c) o diagramă a transformării izotermice a austenitei;

V1 - recoacere cu răcire continuă;

V2-răcire în recoacere izotermică;

V3-răcire în timpul normalizării.

Diagrama prezintă vitezele de răcire V. corespunzătoare diferitelor tipuri de tratare termică. Rata de răcire critică Vcr. este rata de răcire la limită între transformările de difuzie și difuziune a austenitelor supracoate.

Recristalizarea prin recoacere este utilizată pentru a îndepărta întărirea și pentru a restabili plasticitatea metalului după deformare la rece.

Încălzirea este efectuată la o temperatură egală cu (0,4, 0,45) Tm, adică 450. 650 ° C (sub Ac1), urmată de întărirea și răcirea lentă cu cuptorul. Ca urmare a recristalizării, în loc de cele deformate, se formează noi granule echiaxate, se îndepărtează tensiunile reziduale, scade duritatea și crește plasticitatea.

Hidroizolarea (difuzie) constă în încălzirea oțelului la 1100, 1200 ° C, menținerea prelungită la temperatura specificată și răcirea lentă ulterioară. Se folosește pentru a elimina neomogenitățile dendritice și zonale în compoziția chimică (lichidare) în biletele turnate.

Se utilizează pentru a elimina neomogenitățile dendritice și zonale în compoziția chimică (lichidare) în biletele turnate.

Cu expunere prelungită la temperaturi ridicate, se observă o creștere intensă a cerealelor, ceea ce duce la o scădere a proprietăților mecanice. Pentru a corecta structura și a îmbunătăți proprietățile, este necesar un tratament termic suplimentar (de obicei, normalizarea sau recoacerea completă).

Normalizarea constă în încălzirea oțelului pre-eutectoid la Ac3 + (40,50) ° C, hipereutectoid - până la Asr + (50 .60) ° C (figura 8.2). După răcire, răcirea se efectuează în aer.

Trimiteți-le prietenilor: