1. Instrumente pentru măsurarea și controlul presiunii. numire

Presiunea (p) este o cantitate fizică scalară, măsurată prin raportul forței care acționează perpendicular pe suprafața sa, pe suprafața acestei suprafețe.

Presiunea absolută este presiunea măsurată în raport cu presiunea zero absolută sau, cu alte cuvinte, cu vid absolut.

Presiunea relativă (în tehnologie compresor - excesivă) este presiunea măsurată în raport cu atmosfera terestră.

Instrumentele pentru măsurarea presiunii totale sunt numite manometre, în cazul presiunilor scăzute, se utilizează și manometrele de vid, ele fiind destinate măsurării:

- presiune absolută;

- presiunea excesivă (relativă);

- diferența de presiune;

- presiune de vid.

În funcție de scop, instrumentele de măsurare a presiunii sunt împărțite în următoarele grupuri principale:

Manometre - pentru măsurarea presiunii în exces.

Manometrul de presiune absolută este utilizat pentru a măsura presiunea măsurată de la zero absolută.

Manometre - pentru măsurarea vidului și a suprapresiunii.

Aparate de masurare a vidului - pentru masurarea presiunii in vid (vacuum).

Barometre - pentru măsurarea presiunii atmosferice.

Barovacuummetru - pentru măsurarea presiunii absolute.

Manometre diferențiale - pentru măsurarea diferenței de presiune.

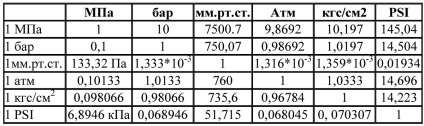

Pentru unitatea de presiune din Sistemul Internațional, este adoptat Pascal (1 Pa). 1 Pa este presiunea produsă de o forță de 1 N care acționează pe o suprafață de 1 m2 perpendiculară pe această suprafață (anexa 1)

Alte unități non-sistemice de presiune sunt de asemenea utilizate: 1 atm, 1 mm Hg. Art. 1 mm Hg. Art. - presiunea exercitată de o coloană de mercur de 1 mm înălțime. 1 atm - presiunea coloanei de aer la nivelul mării (760 mm Hg). Relația dintre aceste unități este dată în Tabelul. 1

Valoarea presiunii poate fi citită de la 0 (presiune absolută) sau de la presiunea atmosferică (suprapresiune). Dacă presiunea este măsurată în atmosferă tehnică, presiunea absolută este notată ca ata, iar suprapresiunea este desemnată ca ati, de exemplu, 9 ata, 8 ati.

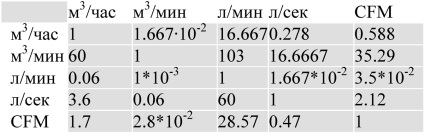

Unități de productivitate a gazelor

Capacitatea compresoarelor este măsurată ca volumul gazului comprimabil pe unitate de timp. Unitatea de bază folosită este un metru cub pe minut (m3 / min.). Unitățile folosite sunt l / min. Capacitatea este de obicei dată fie pentru condițiile (presiunea și temperatura gazului) de aspirație, fie pentru condiții normale (presiune de 1 atm 20 ° C). În acest din urmă caz, puneți o literă "n" înaintea unității de volum (de exemplu, 5 nm3 / min). În țările vorbitoare de limba engleză, ca unitate de productivitate este folosit un picior cubic pe minut (CFM). 1 CFM = 28,3168 l / min. = 0,02832 m3 / min. 1 m3 / min = 35,314 CFM.

Relația dintre aceste unități este dată în Tabelul. 2

Tabelul raportului dintre unitățile de performanță:

Instrumentele pentru măsurarea și controlul presiunii pot fi împărțite în:

- instrumente pentru măsurarea și reglarea presiunii înalte;

- instrumente pentru măsurarea și reglarea presiunii joase.

Presiunea ridicată este o presiune mai mare de 1 atm.

Presiunea scăzută este o presiune care nu depășește 1 atm.

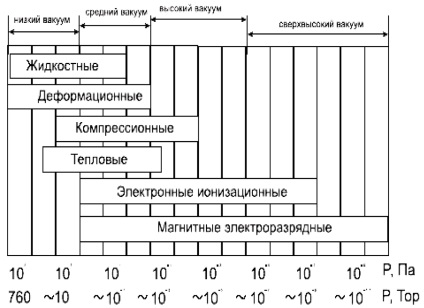

Domeniul de joasă presiune este împărțit în vacuum scăzut, mediu, înalt și ultra-înalt (Figura 1)

Conform principiului de funcționare, toate instrumentele de măsurare a presiunii pot fi împărțite în lichid, arc, piston și cu transmisie la distanță a indicațiilor.

Dispozitivele în care presiunea măsurată este echilibrată de greutatea coloanei de lichid, iar schimbarea nivelelor de fluid în vasele comunicante serveste ca măsură de presiune, se numesc lichide. Acest grup include pahare și manometre în formă de U, difometre etc.

Dispozitivele de deformare (arc) sunt dispozitive în care presiunea măsurată este echilibrată prin elasticitatea arcului, deformarea acestuia servind drept o măsură a presiunii. Acest grup include o varietate de instrumente, care diferă sub forma izvoarelor (membrane, burdufuri, tuburi manometrice). Datorită simplității designului și a ușurinței de utilizare, uneltele de primăvară au fost utilizate pe scară largă în inginerie.

Tipuri de instrumente de presiune pe arcuri:

Spring-piston;

Spring-diafragmă;

Spring-clopot;

Spring-burduf.

Cutiile de viteze sunt dispozitive în care presiunea măsurată este echilibrată de forța creată de sarcini calibrate care acționează asupra pistonului care se deplasează liber în cilindru.

Instrumentele cu transmisie de la distanță a indicațiilor includ dispozitive care utilizează modificări în anumite proprietăți electrice ale unei substanțe (rezistența electrică a conductorilor, capacitatea electrică, apariția încărcăturilor electrice pe suprafața mineralelor cristaline etc.) sub influența presiunii măsurate. Printre aceste dispozitive se numără manometrele cu rezistență la mangan, manometrele piezoelectrice care utilizează cristale de cuarț, sarmă de turmalină sau Rochelle, manometre capacitive, gabone de ionizare etc.

Prin metoda de măsurare a presiunii, dispozitivele sunt împărțite în:

- mecanice;

- e.

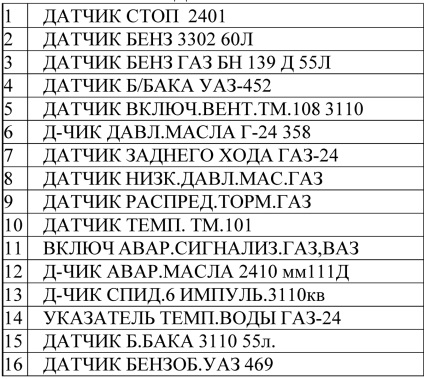

Până în prezent, există aproximativ 100 de instrumente mecanice pentru măsurarea și controlul presiunii, o listă completă a dispozitivelor este dată în apendicele 2.

În conformitate cu principiul înregistrării, întregul grup de manometre este divizat:

- pe manometrele de acțiune directă;

- asupra manometrelor indirecte.

Manometrele de presiune lichide, de compresoare și de deformare sunt denumite manometre. Ele măsoară direct presiunea gazului. Indicațiile lor sunt, în principiu, independente de compoziția gazului și pot depinde numai indirect de temperatură. Manometrele acțiunii indirecte nu măsoară presiunea însăși, ci o parte din funcția acesteia. Citirile lor depind de natura gazului și de temperatura acestuia.

Clase de precizie

Conform denumirii metrologice, instrumentele de măsurare sunt împărțite în exemplar și de lucru.

Dispozitivele de măsurare tip sunt dispozitive destinate calibrării altor instrumente de măsurare.

Instrumentele de măsurare de lucru sunt toate instrumentele de măsură utilizate pentru măsurătorile directe.

Gradul de acuratețe al instrumentelor a constituit baza pentru separarea lor în clase. Clasa de precizie a instrumentelor de măsurare este caracterizată de nivelul erorilor tolerabile.

Clasa de precizie este o cantitate care caracterizează eroarea redusă de bază permisă a dispozitivului. Acesta exprimă în procente raportul dintre eroarea absolută maximă admisă a dispozitivului, care este în condiții normale de funcționare, la valoarea sa nominală.

Manometrele modelului au următoarele clase de precizie:

manometre de presiune - 0,05; 0,2;

manometre arc - 00.16; 2.5; 0.4.

Manometrele de presiune de lucru au clase de precizie de 0,5; 1; 1.5; 2.5; 4.

Alegerea acestei metode sau a metodei de măsurare depinde de natura cantității măsurate, de precizia de măsurare necesară și de măsurarea echipamentului. Indiferent de cât de perfecți sunt instrumentele de măsurare și de metodele de măsurare, acestea oferă numai valori aproximative ale cantităților măsurate. Abaterea măsurătorilor rezultate din valoarea reală a valorii măsurate se numește eroarea de măsurare. Valoarea reală a valorii măsurate este valoarea măsurată de dispozitivul de referință.

Eroarea admisă este cea mai mare eroare la citirea instrumentului, ceea ce este permis de norme.

La clasificarea instrumentelor după gradul de precizie, există două tipuri de erori - cele de bază și cele suplimentare.

Eroarea principală a dispozitivului este eroarea sa în condiții normale, atunci când factorii negativi externi sunt absenți sau efectul lor este redus la minimum. Această eroare se datorează imperfecțiunii proiectării și asamblării dispozitivului; principalii săi factori sunt: frecare în suporturile părții mobile, inexactitatea graduării și plotării scalei.

O eroare suplimentară este eroarea indicată de influența condițiilor externe asupra dispozitivului atunci când deviază de la condițiile normale de operare, și anume temperatura ambiantă, umiditatea aerului, vibrațiile, agitarea etc.

Principalele caracteristici sunt și variațiile citirilor. Variația citirilor dispozitivului de măsurare este cea mai mare diferență experimentală găsită între citirile repetate ale dispozitivului de măsurare, care corespund aceleiași valori reale a valorii măsurate, în condiții externe constante.

În afișajul instrumentatiei, variația poate fi detectată dacă se efectuează o serie de observații, schimbarea valorii actuale a valorii măsurate de la cea mai mică la cea mai mare și apoi în ordine inversă și notarea citirilor instrumentului corespunzătoare acestor valori. Motivul variației este fricțiunea și cursa moartă a părților mobile ale mecanismului dispozitivului, elasticitatea incompletă a arcurilor și a altor părți supuse acțiunii forțelor care își schimbă forma sau dimensiunile.

Variațiile sunt mai pronunțate în cazul instrumentelor cu mecanism, dar există și în alte instrumente, cum ar fi termometrele lichide și manometrele, unde rezistența lichidului la mișcare provoacă o întârziere în citire.

Metodele de măsurare a presiunii se bazează în principal pe echilibrarea forțelor care acționează prin intermediul unei coloane de lichid sau prin deformarea diferitelor tipuri de arcuri.

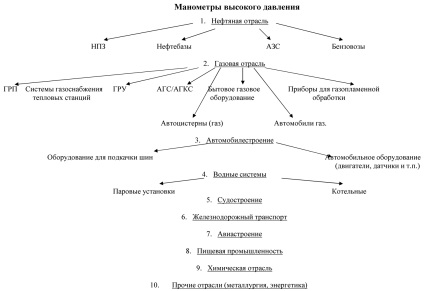

Distribuirea manometrelor industriale în funcție de industrie

Instrumentele pentru măsurarea și controlul presiunii sunt utilizate pe scară largă în industrii precum petrolul, gazele și multe altele. Distribuția manometrelor industriale prin industrie este prezentată în Fig. 2.

În legătură cu anumite cerințe pentru gabarite în unele industrii, cum ar fi aeronautica, industria chimică, precum și utilizarea instrumentelor mici în industrii, cum ar fi produsele alimentare, energie, metalurgie, în acest studiu, nu vor fi luate în considerare aceste industrii.

Distribuirea manometrelor industriale pe tipuri în industrii

1. În industria petrolieră se utilizează următoarele tipuri de manometre:

- pentru puțurile de petrol;

- de înregistrare;

- intervale generale de utilizare:

0 ... 6 MPa, 0 ... 4 MPa, 0 ... 25 MPa, 0 ... 160 MPa

0 ... 1,0 MPa; 0 ... 6 MPa; 0 ... 40 MPa

0 ... 1,6 MPa; 0 ... 10MPa; ... 60 MPa

0 ... 2,5 MPa; 0 ... 16 MPa; 0 ... 100 MPa

- rezistență la vibrații.

2. Industria gazelor:

- scop general;

- diferențial.

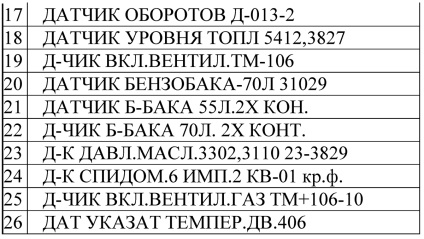

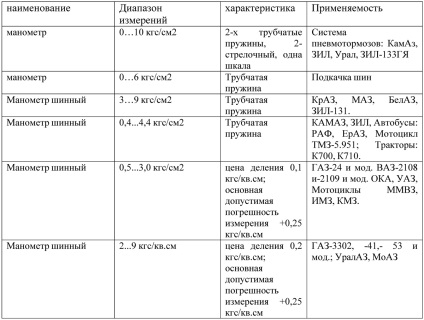

3. Industria auto:

- pentru sisteme de frânare:

0 ... 10 MPa

- pentru pompe de automobile (diametrul de aterizare a carcasei - 44 mm)

0 ... 4 kgf / cm2

0 ... 6 kgf / cm2

- în sistemele pneumatice ale mașinii (diametrul de aterizare al carcasei - 60 mm)

0 ... 6 kgf / cm2

- în tractoare:

0 ... 6 kgf / cm2

- scop general

4.Sudostroenie:

- navă

0 ... 100 kgf / cm2

160 ... 600 kgf / cm2

- navă

-1 ... 0 ... 1,5 ... 9 kgf / cm2

- scop general

5. Sisteme de apă

- scop general

- rezistență la vibrații

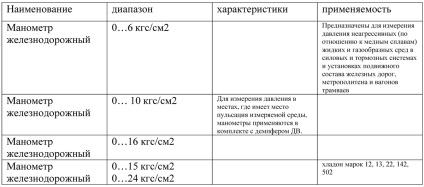

6. Transportul feroviar

- cale ferată

0 ... 6 kgf / cm2

0 ... 10 kgf / cm2

0 ... 16 kgf / cm2

7. Construirea de aeronave

- Avion cu două arme (0 ... 16 kgf / cm2)

8. Industria alimentară:

- Lapte (umplutură de lichid din polietilsiloxan)

0 ... 10 kgf / cm2 (Clasa de exactitate 5)

9. Industria chimică:

- amoniac

0 ... 100 kgf / cm2

mai mult de 160 kgf / cm2

- coroziune

In industria auto manometre inalta utilizate pentru verificarea și reglarea presiunii carburantului și performanțele pompei în mașini, de obicei, un manometru de control cu racorduri, furtunuri și Ventel, scala manometrului la 6 kgf / cm2. În sistemele de frânare sunt utilizate manometrele. variază:

Astfel, capacitatea de piață a manometrelor de înaltă presiune din industria auto, supuse ajustării, va fi:

170 408 x 2 = 340 816 (unde 170 408 - producția anuală de camioane, 2 - MOI)

64 812 x 2 = 129 624 (unde 64 812 - emite autobuze anuale, 2 - MOI)

70 000 x 1 = 70 000 (unde 70 000 - numărul stațiilor de distribuție, 1 - Ministerul Afacerilor Interne)

208 x 1 = 208 (unde 208 este numărul de AHKS, 1 este MVD)

25 000 x 1 = 25 000 (utilizare individuală)

TOTAL 340 816 + 129 624 + 70 000 + 208 + 25 000 = 565 648 Ministerul Afacerilor Interne

Astfel, estimarea preliminară a fost supraestimată cu un factor de 10.

Construcția vagonului

Transport feroviar

vagoane de cale ferată - 850 000 buc.

tramvai - 12 500 buc.

metrovagon - 5791 buc.

Locomotive 20 000 buc. (Uzură 70%)

Ministerul Afacerilor Interne, în medie 3

(12 500 + 5791 + 20 000) x 3 = 114 873 buc.

Pentru înlocuirea înlocuitorului în fiecare transport pentru 2 buc.

(12500 + 5791 + 20 000) x 2 = 76 582 шт.

Totalul transportului feroviar este media MAI

114.873 + 76.582 = 191.455 buc.

Astfel, estimarea preliminară a fost supraestimată de 23 de ori.

Trimiteți-le prietenilor: