"Prelegerea 1 Organizația științifică a muncii"

NU - Organizarea științifică a muncii (wikipedia) - procesul de îmbunătățire a organizării forței de muncă pe baza realizărilor științifice și a celor mai bune practici. Termenul "NU" se caracterizează, de obicei, prin îmbunătățirea formelor organizaționale de utilizare a muncii vii în cadrul unui singur colectiv de muncă (de exemplu, o întreprindere). În același timp, abordarea științifică este, de asemenea, caracteristică organizării muncii în întreaga societate

Sarcinile care au fost rezolvate în cadrul OTT:

1. Îmbunătățirea formelor de diviziune a muncii;

2. Îmbunătățirea organizării locurilor de muncă;

3. raționalizarea metodelor de muncă;

4. Optimizarea raționalizării forței de muncă;

5. Formarea lucrătorilor.

Fondatorul organizației științifice a muncii este considerată Frederick Taylor (1856-1915), prin urmare, un alt nume său - Taylorism. Experiențele sale de abordare științifică a organizării de rutină, munca fizică grea a provocat un mare interes și a inițiat căutarea de modalități de raționalizare științifică a proceselor de lucru, prin tehnici și metode de lucru cu observații cronometrie de studiu și proiectare atentă pentru a îmbunătăți modul de organizare la locul de muncă, să stabilească condiții solide de muncă și de petrecere a timpului liber, precum și alte măsuri.

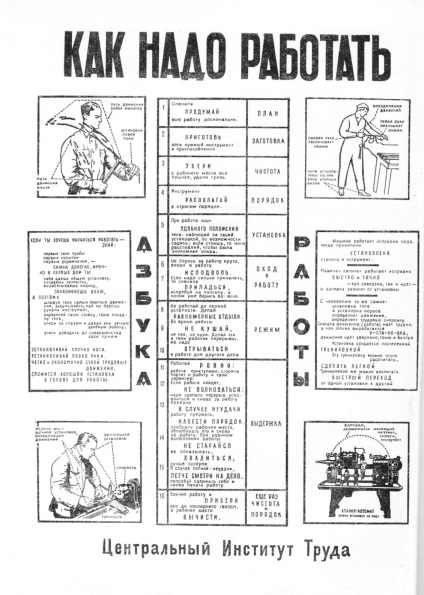

Ideile și opiniile științifice ale lui AK Gastev au fost realizate în activitatea CIT. Primul document de program al Institutului a fost normele formulate de AK Gastev în cartea "Cum să lucrezi". Lucrăm el a scris-o pentru un birou de birou, ferăstrăul dacă un fișier în atelierul de metal sau, în cele din urmă, ara pământul - peste tot, este necesar să se creeze o viteză de lucru și de a face treptat lo obicei.

În prezent, NTU începe să se dezvolte, dar deja în cadrul introducerii de noi teorii ale conceptului de "LIN" sau, cu alte cuvinte, "producție slabă".

"Prelegerea 2 Producția Lean / LEAN"

Producția săracă este un mijloc excelent de combatere a pierderilor. Producția slabă este tocmai de ce se numește economie. care vă permite să facă mai mult și petrec mai puțin în același timp - mai puțin efort uman, echipamente mai puțin, mai puțin timp și mai puțin spațiu de producție, - în același timp, mai aproape de faptul că pentru a da consumatorului exact ceea ce vrea. În străinătate, termenul "Lin" este folosit din engleză "Lean" - subțire, subțire sau rezonabil. În subiectul nostru, "Lin" va însemna "nimic inutil".

Pierderile sunt resurse care sunt cheltuite, dar nu creează valoare. Acestea sunt erori care trebuie corectate. Aceasta este producția de produse pe care nimeni nu are nevoie (rezultând în produsele finite care se acumulează în munți în depozite). Aceasta este punerea în aplicare a acțiunilor, fără care este foarte posibil să se facă. Este mișcarea oamenilor și bunurilor dintr-un loc în altul fără nici un scop.

2. Defecte și modificări

4. Mișcări de materiale

6. Prelucrarea excesivă

Aceste pierderi măresc costul de producție, fără a adăuga valoarea consumatorului care este cu adevărat necesară pentru client. Ele cresc, de asemenea, perioada de recuperare a investițiilor și duc la o reducere a motivației lucrătorilor.

Pierderea supraproducției apare atunci când producem, colectăm sau eliberăm mai mult decât este necesar. Facem ceva "doar pentru caz", în loc să facem "la timp". Dezavantaje de planificare, restanŃelor mari, timpi mari de schimbare, suficient contact strâns cu clienții (care împiedică înțelegerea cerințelor în continuă schimbare) conduc la cicluri de producție mai lungi. Noi vă faceți griji despre ceea ce clienții noștri ar putea avea nevoie de mai mult, și ca rezultat suferă din cauza costurilor de producție de bunuri și servicii care nu pot fi vândute. Găsiți un proces, timp în care a produs mai mult decât o „trage“ client, deoarece excesul de producție necesită măsuri suplimentare pentru a organiza depozitarea lor între operații. Reducerea pierderilor prin reducerea timpului de punere în funcțiune, reajustare și echilibrare a liniilor de producție.

PIERDERI PENTRU DEFECTE ȘI NECESITATEA LINIILOR FRONTALE

Pierderi datorate defectelor sau reprelucrare trebuie să apară atunci când nu există nici un sistem de prevenire fiabil, inclusiv tehnici încă-Oke (Rock-Yoke) și o protecție împotriva erorilor integrate. De fiecare dată, după ce a făcut o greșeală atunci când se lucrează cu produsul și trece-l la următoarea etapă a procesului sau, chiar mai rău, cumpărătorul, am pus cu modificarea ca parte integrantă a procesului. De două ori ne pierdem bani de fiecare dată când ceva produse, asambla sau reparații, în timp ce clientul ne plătește pentru produsul sau serviciul o singură dată. Identificați produse sau servicii defectuoase sau incomplete, precum și produse finite, care sunt modificate sau urmează să fie aruncate. Reduceți pierderile prin îmbunătățirea sistemului de inspecție vizuală și prin elaborarea de proceduri standard de operare mai complete. Implementați sistemul integrat de protecție a erorilor (încă jugul) unde sursa erorilor este ascunsă.

PIERDEAZĂ LA CIRCULAȚIE

Pierderile în mișcare reprezintă mișcări inutile ale personalului, produselor, materialelor și echipamentelor care nu adaugă valoare procesului. Adesea, muncitorii fac mișcări inutile de la locul lor la magazin și în spate și, de asemenea, plimbă în jurul echipamentului inutil. Astfel de deplasări pot fi eliminate și acest lucru poate accelera procesul. Aceasta este una dintre cele mai neplăcute pierderi pentru personalul obișnuit și pentru management, din moment ce timpul petrecut și timpul de așteptare lipsesc majoritatea proceselor de producție, ceea ce face munca muncitorilor mai grea. În ciuda faptului că majoritatea proceselor de producție au fost inițial dezvoltate ținând cont de minimizarea mișcărilor inutile, practic aceasta este una dintre cele mai mari surse de pierderi care apar imperceptibil și duc la eșecuri. Stabiliți când personalul face mișcări sau mișcări inutile și compune o diagramă complexă (diagrama "spaghete") a fluxului propriu-zis. Reduceți pierderile prin dezvoltarea și studierea unei hărți a fluxului de valori și / sau a unei hărți a fluxului fizic pentru fiecare proces, urmată de o reducere a mișcării operatorilor, echipamentelor și materialelor.

Articole similare

Trimiteți-le prietenilor: