Masa de hârtie constă din 97% apă și 3% solide. Intră în elicopter, unde, cu ajutorul cuțitelor și plăcilor metalice, fibrele sunt tăiate. Odată cu ruperea fasciculelor de fibre, începe procesul de hidratare, adică fibrilele sunt conectate chimic și fizic la apă, ceea ce le face flexibile. Datorită îndoirii fibrelor, un strat de cambiu este rupt, iar fibrilele devin capabile de fibrilație. Scurtarea sau ruperea fibrelor este nedorită și trebuie depuse toate eforturile pentru a-și menține lungimea.

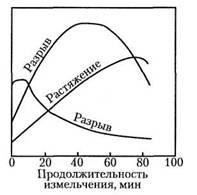

Fig. 2.6. Curba de măcinare indică faptul că o măcinare slabă permite obținerea unei hârtii cu o capacitate ridicată de absorbție a apei și o rezistență ridicată la tracțiune. Cu o măcinare mai mare, hârtia devine mai densă, dar rezistența la tracțiune scade

Dacă se realizează o mică măcinare, se obține o foaie de hârtie cu o capacitate mare de absorbție a apei și o rezistență ridicată la tracțiune, dar cu o încovoiere scăzută și rezistență la tracțiune (Figura 2.6). Cu mai multă măcinare, hârtia devine mai puternică pentru îndoire și întindere, dar rezistența la tracțiune scade, dar la o anumită valoare, atât rezistența la încovoiere cât și compresia încep să scadă. Un bun exemplu este utilizarea de pergament, la fabricarea căruia se realizează fibrilația aproape completă.

Tocătorul de a crește impermeabilitate apei și capacitatea de a reține vopseaua sunt adăugate diferite substanțe - .. amidon, rășină, alaun hârtie etc. Fără ele, pe hârtie ar fi dificil de a scrie, deoarece cerneala ar fi neclară și arată prin hârtie. Numărul de astfel de aditivi afectează de asemenea comportamentul adezivilor, care se adaugă la etapele ulterioare de fabricare a hârtiei.

Tocătorul se poate adăuga și alte materiale care asigură diverse proprietăți (culoare, claritate, duritate și așa mai departe. F.), cum ar fi dioxid de titan, silicat de sodiu, diatomita, cazeine, talc și altele. D. Când întreaga masă a frunzelor chopper, ea trece printr-un alt elicopter de mare viteză, unde procesul de măcinare continuă. În această etapă, pot fi amestecate diverse tipuri de pulpă pentru a obține proprietățile dorite ale hârtiei.

După aceea, un amestec de celuloză și diferiți aditivi și umpluturi intră în mașina de hârtie.

Mașini de hârtie

Procesul de fabricare a hârtiei se desfășoară în mai multe etape de bază. Fibrele de lemn tratate sunt scufundate într-o cantitate mare de apă (99,5% apă și 0,5% din celuloză) și alimentat din rezervor cap la ecranul mobil sau plasă, sau o altă tehnologie, ridicarea pistonului fel se extinde prin rezervorul cu pulpa.

Fig. 2.7. Textura suprafeței de hârtie și carton este întotdeauna mai groasă pe o parte (pe partea ochiului de plasă) și mai fină pe partea superioară, fibrele mai groase se stabilesc mai repede

Pe măsură ce apa este îndepărtată prin gravitate sau aspirație, fibrele rămân pe ecranul mobil. Deoarece secțiunile cu fibre au o viteză mare de curgere, alte fibre se deplasează în direcția lor, formând astfel un strat mai uniform (foaie). Deoarece fibrele mai groase tind să se situeze mai repede decât cele mai subțiri, partea laterală a foii sau a foii care se confruntă cu grila întotdeauna se dovedește a fi mai groasă decât cea superioară, netedă (Figura 2.7).

O astfel de structură a fibrelor contribuie la formarea unei structuri stratificate, în care majoritatea fibrelor tind să paraleze, deplasându-se de-a lungul rețelei sub influența scurgerii de mare viteză a apei atunci când transportorul se deplasează prin role. Această orientare a fibrelor într-o singură direcție face posibilă producerea hârtiei sau a cartonului, numită "granular", texturate. Hârtia realizată în acest fel constă în straturi care pot fi separate și / sau rupte în direcția mișcării.

Structura ideală este asigurată de un material în care fibrele sunt împletite între ele la niveluri diferite, atât paralele cât și perpendiculare. Cele mai recente modificări în proiectarea mașinilor de hârtie includ prezența mai multor rezervoare de cap, din care se alimentează pulpa de diferite tipuri. Interlucrarea reciprocă a fibrelor este, de asemenea, mult facilitată de utilizarea senzorilor încorporați și de controlul computerizat al rezervoarelor de alimentare.

Când pulpa intră în ecran pentru prima dată, fibrele sunt în suspensie, dar odată cu evacuarea apei și raportul fibră / apă este atins 40. 60, apa rămasă este în interior, nu în afara fibrelor. În acest moment, irigarea este oprită și începe uscarea, care se efectuează într-un bloc separat al mașinii de hârtie.

În prezent sunt utilizate două tipuri principale de mașini: Furrrin și cilindrice. Hârtia subțire și cartonul kraft sunt produse de obicei pe mașini, în timp ce cartonul multistrat - pe mașinile cilindrice. În cel de-al treilea tip de mașini, se utilizează o combinație de plasă infinită de mașini Furrier cu mai multe rezervoare de cap de mașini de tip cilindric (deși mai multe rezervoare pot fi de asemenea utilizate în mașini de tip Furrier).

Într-o mașină de tip cilindru, există o secvență de șase-opt cilindri de grilă care se rotesc fiecare în baia proprie. Aceste grătare ridică pulpa și o pun pe partea inferioară a ecranului mobil mobil, care este presat pe cilindru de o rolă de cauciuc. Fiecare ecran adaugă un alt strat. Cel mai adesea în prima și ultima baie este o pulpă mai bună, în timp ce în hârtia intermediară - deșeuri de hârtie și pulpă de la un alt material reciclabil, amestecat cu niște pulpă de lemn.

Suprafața frontală superioară, formată din pulpa de cea mai bună calitate, se numește "curată", iar cea opusă - "dur". Straturile între ele sunt numite "umplutură". Uneori, atunci când este necesară o calitate deosebit de înaltă, stratul imediat adiacent stratului de finisare este de asemenea realizat dintr-un pastă de calitate superioară. La mașini cum ar fi sudarea, o astfel de combinație de materii prime diferite nu este încă posibilă, dar utilizarea tot mai mare a rezervoarelor de cap suplimentare mărește flexibilitatea acestor mașini.

În ceea ce privește ambalajul este încă o diferență importantă între cele două tehnologii este că, în hârtia de coli primite în aparatul de tip cilindru, „cereale“ mai mare decât foile produse pe utilajul de tip Fourdrinier. În consecință, acestea din urmă sunt mai moi și mai subțiri, iar cartonul din mașinile cilindrice este mai rigid. De fapt, raportul de rigiditate (transversal față de direcția longitudinală) a cartonului kraft fabricate pe mașini de tip cilindric este 4. 1, în timp ce cartonul fabricate pe mașini de tip Fourdrinier, - aproximativ 2: 1.

Pe mașinile de fabricat hârtie sau mai târziu, în afara liniei de producție, pot fi utilizate diverse materiale și acoperiri de finisare. utilizate în general diferite pigmenți (argilă caolin, dioxid de titan și carbonat de calciu), materiale adezive, cum ar fi proteine, amidon și aditivi (de exemplu, nu transmisive hidrofobizatori substanțe, substanțe care previn focul, conservanți, etc.). cufundat într-o soluție de argilă amiloid și apoi trecut prin rolele de hârtie - Pentru a îmbunătăți imprimarea calitățile hârtiei și a spori rigiditatea foii în mașină este utilizată de obicei un finisaj de suprafață.

Înainte de a părăsi hârtia din mașină, aceasta poate fi calendată prin rulare printr-o serie de role de presiune puternice. Calandrarea adaugă luciu la suprafață prin netezirea și lustruirea stratului de acoperire. Atunci când sunt necesare mai multă rezistență și rigiditate, trebuie evitate calandrarea excesivă.

Plictisul hârtiei este dat de calandrarea ușoară sau fără ea deloc.

Tehnologii diferite, împreună cu o varietate de materiale sursă oferă posibilitatea de a obține un număr mare de tipuri de hârtie. Același tip de hârtie fabricat la fabrici diferite este diferit în proprietățile sale și chiar mașinile aceleiași întreprinderi adesea nu pot oferi aceleași produse de calitate. Prin urmare, pentru a asigura aceeași calitate a ambalajelor, este necesar să se cunoască furnizorii de tipuri de hârtie sau carton utilizată și să se poată baza pe acestea. Acest lucru este mai convenabil decât să depind de parametrii tehnici bazați numai pe rezultatele testelor fizice.

Tipuri de hârtie

Pentru toți specialiștii în domeniul ambalării, este important să știți cum sunt măsurate hârtia și cartonul. Hârtia albă este clasificată în funcție de greutatea unui balot standard format din 500 de coli, de obicei o dimensiune de 61 x 91 cm, care dă un total de 279 de m 2 de hârtie.

Cea mai durabilă atunci când hârtia de ambalare este cunoscută sub numele de kraft natural (NK). Fără albire, frunzele sale sunt de culoare maroniu deschis și sunt fabricate prin tehnologie sulfatată, cu o greutate de balet de 8,2 până la 90,7 kg, masa cea mai tipică fiind de 11,3-36,3 kg.

Hârtia Kraft uneori nu este calendată, astfel încât atunci când este utilizată pentru a face pungi, suprafața exterioară aspra previne alunecarea din teanc. Cu toate acestea, mai des, kraft este supus unei finisări ușoare prin calandrare. Pe cele mai mari arbori lustruiți, se poate produce geamul mașinii (MG). Kraftul natural este un material universal pentru containere tehnice (pungi de hârtie) și carton ondulat.

Hârtia kraft ondulată este fabricată prin reducerea vitezei circumferențiale a rolelor de strângere în raport cu viteza mișcării ochiului de plasă astfel încât hârtia să fie formată și îndoită peste sulul rola. Unghiul lamei, care "scarpeste" hârtia de pe role, ajută de asemenea la ondularea hârtiei. Astfel, este posibilă creșterea rezistenței la tracțiune într-o direcție cu 300%.

Hârtia stretchable se fabrică prin aplicarea unei plase de hârtie umedă între stratul de cauciuc și tamburul pentru uscător. Pe măsură ce se rotesc, stratul se întinde din cauza comprimării între rola de presiune și tambur. Pe măsură ce rotația continuă, stratul de cauciuc revine la dimensiunile sale originale, comprimând plasa de hârtie. Astfel de riduri mecanice pot crește extensibilitatea acestei hârtii la 500%. Rezistența la tracțiune scade cu aproximativ 25%. Această tehnologie are un efect redus asupra extensibilității și comprimării în direcția transversală. Pentru acele aplicații care necesită o rezistență ridicată (de exemplu, pentru pungi cu mai multe straturi), această creștere a rezistenței permite nu numai să reziste încărcărilor mari, dar și să reducă greutatea totală a substratului sau numărul de straturi. Hârtia stretchable poate fi acoperită, poate fi laminată, calandrată și prelucrată în același mod ca și NC-ul convențional.

Hârtia kraft albă și semi-albită este cea mai durabilă dintre "hârtiile albe", deși în timpul procesului de albire, acestea pierd o parte din puterea lor. Astfel de hârtii sunt utilizate pentru imprimarea de înaltă calitate și pentru ambalarea produselor a căror natură necesită un aspect "curat", de exemplu, pentru ambalarea produselor alimentare sau a medicamentelor. Carnetele albite sunt, de obicei, mai scumpe decât cele nealterate.

Hârtia rezistentă la umezeală este fabricată prin adăugarea de rășini de poliamidă sau poliamină la hârtie. După un tratament termic care durează doar câteva minute sau la temperatura camerei timp de câteva săptămâni, hârtia își păstrează 25 până la 30% din rezistența la tracțiune atunci când este impregnată cu apă. Astfel de tipuri de hârtie sunt adesea folosite pentru finisarea părților exterioare ale cutiilor sau a pungilor cu mai multe straturi care sunt expuse la diferite condiții atmosferice. Pentru a ușura recunoașterea acestei hârtii, este de obicei tipărită cu benzi longitudinale (pe lățime) cu o lățime de cel puțin 3,2 mm și o lungime de 5,1 până la 25,5 cm.

Pergamul este produs cu ajutorul unei lungi "bătăi" în timpul preparării pulpei. Aspectul și proprietățile acestei hârtii sunt determinate complet de prelucrarea pulpei, și nu de aditivi. Termenul "rezistent la grăsimi" pentru hârtie se referă mai degrabă la o anumită clasă de materiale decât la proprietățile hârtiei în sine. Este într-adevăr destul de rezistent la efectele uleiurilor animale și vegetale, dar nu rezistent la apă. Cu toate acestea, o astfel de hârtie acoperită cu ceară sau lac are o rezistență excelentă la apă. De asemenea, este utilizat pentru laminare, plasând între alte două coli de hârtie.

Pergamina este o hârtie rezistentă la grăsimi supusă umidității repetate și supercalderii sub presiune ridicată și încălzire, ceea ce îi conferă o suprafață sticloasă. O astfel de hârtie pot fi tratate prin alte metode care sunt sau modifică sau îmbunătățesc proprietățile sale prin adăugarea de plastifianți pentru a crește moliciunea, alocarea de acoperiri speciale pentru produse adezive, antioxidanți pentru protecție împotriva produșilor de oxidare și inhibitori care lent dezvoltarea ciupercilor și mucegaiurilor.

Pergamul este utilizat pentru producerea de pungi, pungi și hârtie de ambalaj, precum și pentru garnituri în cutii de carton și cutii pentru produse alimentare, produse din tutun, produse chimice și componente metalice.

Hârtia de hârtie este de obicei folosită pentru ambalarea legumelor (uneori un pergament greasos se numește pergament). Această lucrare este făcută de obicei rezistente la grăsimi prin trecerea plasei din pastă chimică de înaltă calitate, printr-o baie de acid sulfuric, după care a fost complet îmbibat și se usucă în uscătoare pentru fabricarea hârtiei convenționale.

Pergamentul are o rezistență mare la tracțiune, iar în stare umedă această forță este mai mare decât cea uscată. Această lucrare este diferită în greutate (a piciorului (pachete) de la 6,8 până la 54.4 kg), dar hârtia cel mai frecvent utilizat cu greutatea piciorului (ambalaj) 12,2, 15,9 și 20,4 kg.

Parchmentul este rezistent la grăsimi (mai ales cu greutate în creștere) și este durabil chiar și în apă fiartă. Nu există fibre pe suprafața sa, este inodor și fără gust. Pergamentul pentru legume nu constituie o barieră suficientă pentru gaze (cu excepția, probabil, a hârtiei grele), cu excepția cazului în care este acoperită cu un material special în acest scop. Cu toate acestea, este folosit ca un înveliș pentru unele alimente umede, grase, congelate și uscate, precum și ca garnituri în cutii de carton.

Hârtia ceară este făcută din aproape orice tip de hârtie; totul depinde de faptul dacă va fi aplicat ambalajelor alimentare sau pentru alte scopuri. Există mai multe moduri de a ceara hârtia - ceara în cantități mici poate fi adăugată în timpul procesului de fabricare a hârtiei sau utilizată în etapele finale de prelucrare a foilor într-un mod "umed" sau "uscat".

Materialul de bază este o parafină având un punct de topire între 46 și 74 „C, amestecat fie cu ceară microcristalină (punct de topire 54-88 ° C) sau polietilenă (punct de topire de 91-124 ° C) sau petrolatum care se topește între 41 și 52 ° C.

Când hârtia este acoperită cu ceară și trece prin rolele fierbinți astfel încât ceara se topește și pătrunde în interiorul hârtiei (această metodă se numește "ceară uscată"). Dacă nu există rola fierbinte, ceara se solidifică pe suprafață și formează un film; această metodă se numește "epilarea umedă". Ceara poate fi aplicată atât pe ambele suprafețe, cât și pe ambele suprafețe de hârtie. De obicei, hârtia cu ceară uscată are o rezistență la umiditate mai mică decât hârtia umedă de ceară. Cea mai mică cantitate de ceară din hârtie realizată prin adăugarea de ceară la mașina de fabricare a hârtiei și, prin urmare, o astfel de hârtie are proprietățile cele mai puțin rezistentă la apă.

Hârtia ceară este una dintre cele mai ieftine tipuri de hârtie. Este rezistent la umiditate, grăsime și căldură, ceea ce îl face foarte util pentru ambalarea hranei, săpunului, tutunului și a altor produse care necesită protecție împotriva umezelii.

Există, de asemenea, tipuri de hârtie cu acoperiri care trebuie să se dizolve în apă. Acoperirea solubilă în apă din polietilenă acetat de vinil sau alcool polivinilic sunt adecvate pentru sigilare la cald folosind un etichete sensibile la presiune pentru containere reutilizabile și alte utilizări ale utilizării adezivilor solubili în apă. Ambalajul solubil vă permite să utilizați ingrediente predozate, care ulterior vor fi amestecate cu apă, și înainte ca acestea minimiza contactul cu produse corozive sau toxice. Hârtia poate avea grosimi diferite (de la 77 la 205 microni), poate fi eti-ketirovat și nu este sensibilă la umiditate ridicată. Rata de dizolvare poate fi scăzută sau ridicată, în funcție de temperatură și de indicele de aciditate al mediului.

Articole similare

-

Și zăpada albă, ca o bucată de hârtie goală, revista "Tretyakov Gallery"

-

Origami iepurasul de Paști Cum să faci iepure uriaș Origami din hârtie pentru copii

Trimiteți-le prietenilor: