Instrumentele de tăiere finale (burghie, freze, robinete, raclete etc.) trebuie să fie din oțel diferit. Tăierea parte (de lucru) este realizat din oțel de mare viteză (P9, P18, R6M5 și colab.), Având o valoare ridicată și caracterizată prin rezistență la uzură ridicată, duritate, duritate roșu. Pentru producerea părții din spate a sculei, oțelurile structurale din clasele 45 și 40X sunt de obicei utilizate pentru a face această parte mai vâscoasă, ceea ce reduce simultan semnificativ costul sculei.

Atunci când se utilizează sudarea prin frecare: calitatea conexiunii se îmbunătățește și stabilitatea proprietăților ero crește semnificativ; economii semnificative în oțelul de mare viteză; consumul de oțel structural este redus; capacitatea instalată a echipamentului scade; cos φ este îmbunătățită. Mai mult, așa cum experiența a arătat aceeași promyshlennoro utilizând sudarea prin frecare este redusă în mare măsură de sudură căsătorie și 5? 15% (în funcție de natura și condițiile de producție la plante) creșterea productivității.

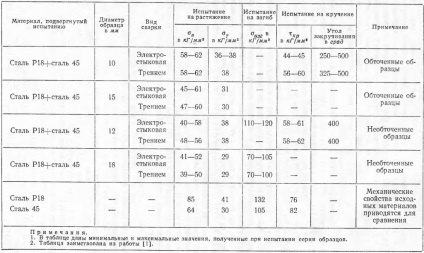

Sa realizat cu atenție cercetarea sudării prin frecare a unui lot mare de unelte de tăiere realizate în condiții de producție. Ceara. Au confirmat în mod convingător datele privind creșterea stabilității calității sudurii și a fiabilității instrumentului după înlocuirea sudării prin sudură prin frecare (tabelul 1).

Tabelul 1. Caracteristicile compușilor obținuți prin sudarea prin frecare și prin sudură la cap

Pe lângă încercarea statică a fost efectuat un studiu de rezistență la oboseală cvapnogo compusului (alternate-? Menny îndoire în timpul probei de torsiune). Când baza 10 ^ 7 cicluri rezistența la oboseală a îmbinării oțelului + 45 P18 Sosta? Vila 21? -22 kgf / mm pentru specimene sudate prin frecare, și pentru probele realizate prin sudură de rezistență electrică. Trebuie remarcat faptul că acestea din urmă probele au fost sudate în laborator și probele fierte frecare, selectate din partid, format în hala de producție.

În [1] De asemenea, rezultatele testelor raportate svapennogo frecare instrument (crestături și mori scop, burghie) in conditii normale ego, dar la sarcini depășind considerabil de reglementare: exercițiile de slot au fost testate la viteze de avans de 4 ori mai mare decât norma, și la viteze duble de rotație, în comparație cu normele. Mori de capăt au fost dublate cu viteze de rotație de 5-7 ori mai mari decât ratele de alimentare. Toate fabricile au rezistat testului: au existat spărturi ale piesei de tăiere, dar nu a existat nici un singur defect al îmbinării.

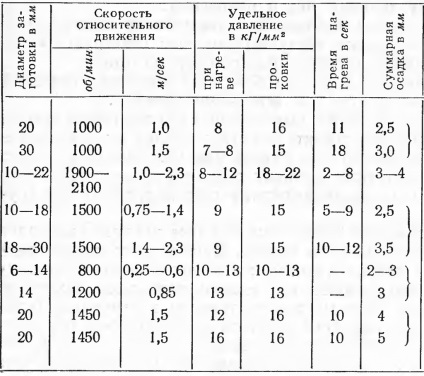

Una dintre organizațiile de cercetare a recomandat un mod semnificativ mai rigid de sudare prin frecare a semifabricatelor din uneltele de tăiat ale oțelurilor P18 și 45; presiunea sarcinii și forjarea au fost, respectiv, 8-12 și 18-22 kg / cm2; în timp ce viteza liniară de rotație a fost recomandată a crescut? de ordinul 1 - 2,5 m / sec.

Pe de altă parte, mai multe întreprinderi au introdus cu succes sudarea prin frecare din același material pe modurile pekomendovannyh alt cercetător, reaplica ciclu cu constant, dar a crescut până la 16 kg / presiune mm, astfel încât a fost posibil să se mențină procesul de fuziune la mult mai mici viteze 0,25 - 0,6 m / sec.

În cele din urmă, regimurile dezvoltate în Polonia, în ceea ce privește sudarea prin frecare a oțelurilor, care sunt foarte apropiate de proprietățile lor termice cu oțelurile mărci rusești la rândul lor, diferă de modurile menționate mai sus. Pentru facilitarea comparației, regimurile de sudare menționate mai sus sunt rezumate în Tabelul. 2.

Tabelul 2. Diferite moduri de prelucrare a semifabricatelor de sudare ale oțelurilor P18 și 45

Toate aceste regimuri fac posibilă obținerea complet satisfăcătoare a spațiilor sudate de proprietăți mecanice ale sculei de tăiere. Acest lucru demonstrează încă o dată posibilitatea de a modifica regimurile de sudare prin frecare și în special? valori ale vitezei de rotație. Acest lucru vă permite să alocați modurile de sudare prin frecare nu numai pe baza tehnologiei procesului, dar luând în considerare și alte considerente, de exemplu, proiectarea mașinii, condițiile de producție la o anumită instalație,

După prelucrări, piesele sudate sunt supuse stingerii și temperării de trei ori:

întărire -? încălzirea preliminară până la 800-850C în baia de clorură de clorură de bariu cu o baie de sare; încălzirea finală până la 1260-1270 ° C într-o baie de sare clorobarică; răcire la 400 ... 500 ° C în soda caustică topită; triplă lasă într-o baie de nitrat la o temperatură de 550-560 ° C timp de o oră.

Modurile de tratare termică de mai sus sunt împrumutate din experiența fabricii de instrumente Sestroretsk. Voskova [1], dar este posibil ca alte moduri decât cele descrise să poată fi aplicate.

Practica de a folosi sudare prin frecare promyshlennoro multe afaceri în țara noastră și în străinătate au arătat nu numai avantajele sale tehnice semnificative, dar, de asemenea, înseamnă? Impactul economic al înlocuirea acestuia -Cuvânt cheie negativ utilizat în trecut pentru acest scop sudura de rezistență. Sudarea prin frecare diferă de sudarea prin contact electric a semifabricatelor prin reducerea semnificativă a consumului de oțel de mare viteză. În sudarea prin fuziune electrică, scurtarea generală a semifabricatelor sudate se datorează, în principal, arderii din oțelul de mare viteză; În același timp, dar într-o măsură mai mică, a doua parte a butucului arde și el. din oțel structural.

La sudarea cu frecare, oțel de mare viteză? Este materialul dur și slab deformabil la temperaturi de sudare? aproape nu se scurtează; pierderea oțelului structural la sudarea cu căldură, în special în cazul unui proces bazat pe matrice, este de asemenea redusă. Masina de lucru pentru un an în două schimburi, cu o capacitate medie de 80 suduri pe oră (teoretic? Performanța Ceske unei astfel de mașini 110? -120 suduri pe oră), oferă economii de mai mult de 4 tone de oțel carbon.

Trebuie adăugat că echipamentul pentru svapki frecare produce țagle, sudate cu o mai mare concentricitate decât cu sudarea prin rezistență, iar acest lucru face posibilă reducerea indemnizației pentru prelucrare de diametrul și, ca urmare a obține economii suplimentare de oțel scumpe și bani.

Reducerea energiei de sudare, cos φ îmbunătățite, co? Abrevierile sunt capacitatea instalată de echipamente și de plată, reducând nevoia de spațiu de producție, se taie? Căsătoria de sudare face ca efect economic de a înlocui frecare de contact instrument de sudura sudare mai oschu? Timym.

Îmbunătățirea conexiunilor proprietățile cvapnogo și costul ridicat? -Effectiveness al procesului, care permite de a recupera costurile asociate cu introducerea de sudare prin frecare cu rotitor, în câteva luni de funcționare a echipamentelor, datorită vnedpe de succes? Sudării în domeniul producției de instrumente de tăiere în magazinele de scule si unelte pentru prelucrarea metalelor plante, și pe fabrici specializate de scule. În ultimul caz, efectul introducerii, desigur, este mult mai semnificativ.

Sursa: Sudarea metalelor prin frecare. Wille VI "Inginerie mecanică", 1970.

1. Averin I.V. Kabanov, N.N. Sudarea prin frecare în producția de scule. L. Mashgiz, 1962.

Prezentarea echipamentului CTIAM

Articole similare

-

Sudarea cu flacără a oțelurilor structurale din carbon și aliat - tehnologia video

-

Sudarea oțelurilor aliate - tehnologia de sudare a diferitelor oțeluri

Trimiteți-le prietenilor: