Schema tehnologică a instalației este prezentată în Fig. Prodvaritelny evaporator - coloana 1 intră ulei deshidratat 1 după patru perechi de dezumidificatoare electrice orizontale (care nu sunt prezentate în diagrama), încălzite în schimbătoare de căldură la 210 ° C. Deasupra acestei coloane se extinde ușor (până la 140 ° C), fracțiune de benzină cu gazele de hidrocarburi și hidrogen sulfurat. Un flux fierbinte este alimentat pe fundul coloanei 1, datorită căruia se menține o temperatură de 240 ° C la o suprapresiune de 3 am. Irigare multiplicitate 1.5. 1. Coloana are 24 de plăci în formă de S. vaporii de produs de top printr-un condensator răcitor 2 alimentat în rezervor 9. Partea condensatului se returnează în coloană de reflux, și excesul curge în recipientul intermediar 10. parțial redus brut din coloana pompa 1 este pompat prin bobina cuptorului 11 la coloana 1 ca un jet fierbinte.

Soldul excesului de cealaltă coloană este pompat printr-o altă secțiune a cuptorului atmosferic 11 la coloana atmosferică principal 3 echipat cu tip în formă de S 40 tăvi, produs de vârf al acestei coloane este fracțiunea de n. k. - 180 ° C sunt flux fracție laterală 180-240 și 240-350 ° C în striper 4, cu 10 plăci din fiecare tip de produse distilate dezastruoase prelucrate de distilate cu abur 140-180 și 180-220 ° C în schimbătoare de căldură și frigidere (în schema prezentată în pompată filtr și spălare cu apă și apoi rezervorul produsului final. Partea inferioară a coloanei 3 prezentată în XI ulei.

Produsul principal al coloanei 3, având un condensator răcitor 2 este alimentat în rezervorul 9, este pompat dintr-un rezervor de combustibil 10, unde se amestecă cu coloana principală 1. Amestecul de produse al produselor cap ambele coloane prin schimbătorul de căldură este alimentat la stabilizarea coloanei 5 (numărul de talere 60). Stabilizarea are loc la o presiune de la ora 8 dimineața.

Produsul de vârf al stabilizatorului III 5 trece prin condensatorul 2 într-un recipient frigider 9, din care o parte a pompei de condens înapoi la coloană ca reflux, restul este transferat la HFC și gazul - la cuptoarele injectoare. Produs stabil este parțial pompat prin bobina înapoi în cuptorul 12 ca stabilizator al lichidului de răcire, iar excesul este transferat într-o coloană de distilare secundară 6, 7 și 8. Coloana 8 este echipat cu un striper 4. Regulatorul 5 ca un coloane de distilare secundară, circulă lichidul de răcire prin cuptor 12 reziduuri de coloane de rectificare 6, 7 și 8. produsul de vârf al coloanei 8 este o fracție de 85-120 ° C, reziduul - fracția 140-180 ° C

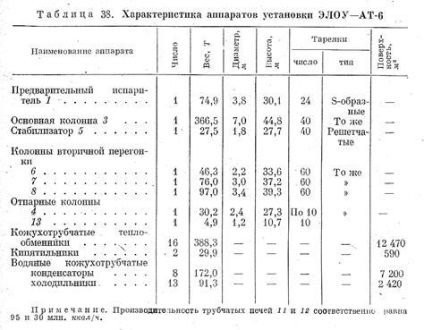

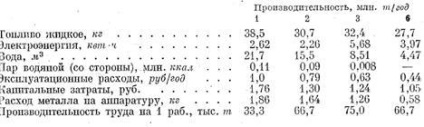

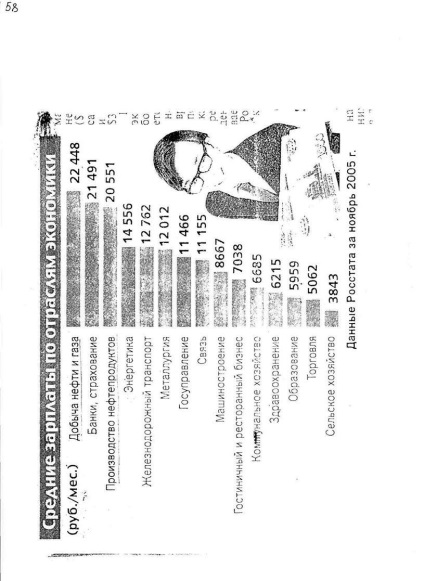

Mai jos sunt comparate parametrii tehnici și economici ai unităților AT-6 și AT-3:

După cum se poate observa din aceste date, atunci când puterea directă instalațiile de distilare din petrol cu investiții specifice trei la șase milioane. T / an sunt reduse cu 25%, consumul de metal cu 47%, productivitatea este crescută cu mai mult de 1,6 ori.

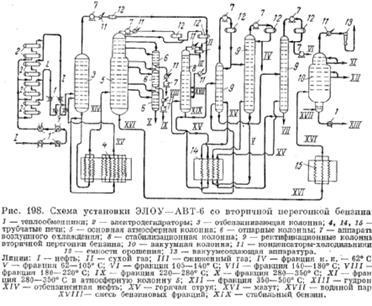

Instalarea ELOU - AVT-6 cu o capacitate de 6 milioane t / an efectuează procesele de deshidratare și desalinizare a uleiului, distilarea în atmosferă sub vid și distilarea secundară a benzinei. Diagrama acestei configurații este prezentată în Fig. 198.

Uleiul inițial după deplasare cu demulsifiant, încălzit în schimbătoarele de căldură 1, prin intermediul a patru fluxuri paralele trece prin două etape ale deshidratoarelor electrice orizontale 2, unde se efectuează și desalinizarea. Mai departe, uleiul, după încălzirea suplimentară în schimbătoarele de căldură, este trimis în coloana de top 3. Căldura coloanei este alimentată de un jet fierbinte de HV care circulă prin cuptorul 4.

Înlăturarea căldurii în coloană se efectuează prin irigarea de evaporare superioară și prin două irigări de circulație intermediare. Un amestec format din fracțiuni XVIII benzină din coloanele 3 și 5 este direcționat spre stabilizarea coloanei 8, unde fracția de sus selectat cap brichetă (cap lichid) și de jos - XIX benzina stabil. Acesta din urmă din coloanele 9 este supus unei distilații secundare pentru a obține fracții înguste utilizate ca materii prime pentru reformarea catalitică. Căldura din aval de stabilizatorul 8 și coloanele secundare de distilare 9 este alimentată de către refluxul circulant XV încălzit în cuptorul 14.

Combustibil șaisprezecelea ulei din secțiunea principală coloana 5 pompa atmosferic este alimentat în cuptorul cu vid 15 unde o temperatură de 420 ° C este ghidat într-un vid, coloana 10. In partea de jos a acestei coloane este alimentat în XVII abur supraîncălzit. coloane Top abur împreună cu produsele gazoase de descompunere intră condensatoare de suprafață 11, din care gazele de descompunere sunt aspirate în trei trepte pompe de vid cu jet de abur. Presiunea reziduală în coloană este de 50 mm Hg. Partea laterală a coloanei de vid este reprezentată de fracțiunile XI și XII, care sunt transmise prin schimbătorul de căldură și frigider către rezervoare. În trei secțiuni ale coloanei de vid este organizată o irigare intermediară de circulație. Subțire din partea de jos a coloanei de vid este pompat de pompă prin schimbătorul de căldură 1 și frigider în rezervoare.

Echipamentele și echipamentele AVT-6 ocupă un sit de 265 × 130 m sau 3,4 hectare. Clădiri: o stație de distribuție, o stație de pompare pentru pomparea apei și o stație de compresor. Unitatea de echipamente de rectificare este adiacentă unui soclu din beton armat monostabil, pe care, la fel ca în instalația AT-6 descrisă mai sus, sunt instalate echipamente de refrigerare cu condensație și rezervoare intermediare. În prima etapă a piedestalului sunt pompe pentru scopuri tehnologice pentru pomparea produselor petroliere. Deoarece uleiul combustibil ars încălzitoare și circularea uleiului de reflux aplicat cuptor multisection capacitate totală termică de aproximativ 160 Mill. Kcal / h, cu un set de aranjament liniar, orizontal al tuburilor radiante de iradiere bilaterală și arborelui convectie inferior. Cuptoarele consumă combustibil lichid ars în atomizoare cu pulverizare cu aer. Este posibil să se utilizeze gazul drept combustibil. Mai jos sunt indicatorii tehnici și economici ai instalațiilor AVT de diferite capacități (pe tonă de petrol):

Din datele furnizate, rezultă că o creștere a capacității instalațiilor nu numai că reduce numărul acestora în rafinăriile de țiței, ci și reduce costurile de operare și investițiile, crește productivitatea muncii.

Materialul compozit (compozit) este un material în care, împreună cu substanța de bază, sunt conținute componentele de întărire sau modificare.

Compoziția compozitului include: liant (de obicei polimer), umplutură, plastifianți, stabilizatori de lumină și căldură, coloranți și altele asemenea.

Rezistența compozițiilor polimerice care conțin umplutură se datorează forțelor suplimentare care leagă umplutura de polimer datorită aderenței (aderenței).

Iată câteva exemple de materiale de umplutură în compozite:

tesatura din texolit,

hârtie în Getinaks,

fibra de sticla si fibra de sticla din fibra de sticla,

metale (pudră sau filamente) din polimeri metalici,

explozivi (praf de pușcă) în combustibil solid cu rachete,

cristale monocomponente cu carburi de siliciu de Al2O3 și bor, grafit etc. în materiale deosebit de puternice pentru tehnologia spațială.

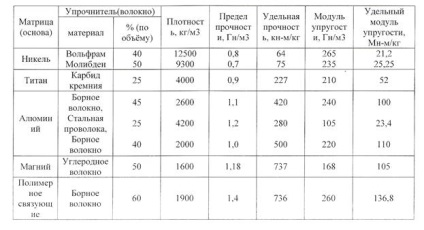

Fibroasa K m. Whisker armate cu fibre continue și compuși refractari și elemente (SiC, Al2 O3. Bor, carbon, etc) sunt o nouă clasă de materiale. Cu toate acestea, principiile de armare pentru întărire sunt cunoscute în tehnologie încă din antichitate. Chiar și în Babilon, stufurile au fost folosite pentru a întări argila în construcția de locuințe, iar în Grecia antică barele de fier au fost întărite de coloanele de marmură în timpul construcției de palate și temple. În 1555, în timpul construcției Catedralei Sf. Vasile din Moscova, arhitecții ruși din Barma și Postnik au folosit plăci de piatră armate cu benzi de fier. Prototipul minei este betonul armat larg cunoscut, care este o combinație de beton, care lucrează la compresie, și armături de oțel care lucrează la tensiune, precum și cele obținute în secolul al XIX-lea. laminate laminate.

Dezvoltarea cu succes a căilor ferate moderne a fost facilitată de: dezvoltarea și aplicarea materialelor plastice fibroase din fibră de sticlă cu rezistență specifică ridicată (1940-50); descoperirea unei forțe foarte puternice apropiindu-se de mușchii teoreticieni și evidențierea posibilității de a le folosi pentru întărirea materialelor metalice și nemetalice (1950-60); dezvoltarea de noi materiale de ranforsare - fibre continuă cu rezistență ridicată și cu modul înalt de bor, carbon, A12O3. SiC și fibrele altor compuși refractari anorganici și, de asemenea, agenți de întărire pe bază de metale (1960-70).

Metalele fibroase, spre deosebire de aliajele monolitice, au o rezistență ridicată la oboseală a s-1. Astfel, de exemplu, s-1 (107 bază ciclu) aliaje de aluminiu este de 130-150 MN / m 2 (13-15 kgf / mm2), în timp ce fibra de bor aluminiu armat K m. Aproximativ 500 MN / m 2 (cu aceeași bază de date). Rezistența la tracțiune și modulul de elasticitate K m. Pe aluminiu, bor armat cu fibre, este de aproximativ 2 ori mai mare decât cea a aliajelor de aluminiu-V 95 și AK4-1.

Cele mai importante metode tehnologice pentru fabricarea materialelor plastice sunt: impregnarea fibrelor de armare cu material matriceal; formarea în matrița de bandă de ranforsare și matrice obținută prin înfășurare; presarea la rece a ambelor componente urmată de sinterizarea, acoperirea electrochimică a fibrelor cu presare ulterioară; depunerea matricei prin depunerea plasmei pe un dispozitiv de armare cu comprimare ulterioară; pachet de sudare prin difuziune a componentelor benzii monostrat; laminarea în comun a elementelor de armare cu o matrice și altele.

Tabel. - Proprietățile mecanice ale fibrelor compozite cu fibre continue.

În unitățile structurale care necesită cea mai mare întărire, fibrele de armare sunt amplasate în direcția sarcinii aplicate. Produsele cilindrice și alte corpuri rotative (de exemplu, recipiente sub presiune) sunt armate cu fibre, orientându-le în direcții longitudinale și transversale. Creșterea rezistenței și fiabilitatea organismelor cilindrice, precum și reducerea greutății acestora se realizează prin unități de ranforsare externe cu rezistență înaltă și fibre structurale cu modul ridicat, ceea ce îmbunătățește 1,5-2 ori mai specific, rezistența structurală în comparație cu carcase din metal. Întărirea materialelor cu fibre din materiale refractare mărește semnificativ rezistența lor la căldură. De exemplu. armarea aliajului de nichel cu fibră de tungsten (sârmă) face posibilă creșterea rezistenței la căldură la 1100 ° C cu un factor de 2.

Foarte promițătoare sunt materialele polimerice armate cu cristale filamentare (mușchi) din materiale ceramice, polimerice și alte materiale. Dimensiunile mușchilor variază, de obicei, de la fracțiuni de câțiva microni în diametru și de aproximativ 10-15 mm în lungime.

Domeniile de aplicare sunt numeroase; cu excepția industria aerospațială, de rachete și alte industrii echipamente speciale, acestea pot fi aplicate cu succes în construcția turbinei de energie, în industria de automobile - piese pentru motoare și vehicule organisme; în ingineria mecanică a corpurilor și pieselor de mașini: în industria minieră pentru unelte de foraj, mașini de găurit etc .; în industria metalurgică - pentru ca produse refractare captuseala de sobe, membrane si alte cuptoare armaturi, sfaturi termocuplu în construcții pentru deschideri de poduri, poduri sprijină ferme, panouri prefabricate A inalte cladiri etc;. în industria chimică - pentru autoclave, rezervoare, aparate de producere de acid sulfuric, containere pentru depozitarea și transportul produselor petroliere, etc.; în industria textilă - pentru detalii despre mașinile de filare, războaiele etc. în mașini agricole pentru tăierea părților de pluguri, mașini de tuns discuri, părți ale tractoarelor etc .; în aparatele de uz casnic - pentru piese de mașini de spălat, rame de biciclete de curse, părți ale echipamentelor radio etc.

Într-o serie de cazuri, aplicarea mecanicii cuantice va necesita crearea unor noi metode de fabricare a pieselor și schimbarea principiilor de construcție a pieselor și ansamblurilor de structuri.

1. Gurevich IL Tehnologia prelucrării de petrol și gaze: 4.1. M. Chemistry, 1972.360 p.

2. Smidovich, E.V. Tehnologia prelucrării de petrol și gaze: 4.2. M. Chemistry, 1980, 328 p.

3. Chernozhukov N.I. Tehnologia procesării petrolului și gazului: ЧЗ. M: Chemistry, 1978.424 p.

4. Manualul rafinăriei de ulei / Ed. GA Lastovkina, BD Radchenko, MG Rudin. M. Chemistry, 1986, 648 p.

5. Khimiya neft și gaz / Ed. VA Proskuryakova, AB Drobki-on. L. Khimiya, 1989. 424 p.

6. Magaril R.Z. Bazele teoretice ale proceselor chimice ale rafinării petrolului. L. Khimiya, 1985. 285 p.

7. Gureev A.A. Fuchs IG Lashkhi V.L. Chemmotology. M. Chemistry, 1986, 368 p.

8. ZhorovYu.M. Termodinamica proceselor chimice: Manual. M. Chemistry, 1985, 464 p.

9. Albumul schemelor tehnologice de procesare a petrolului și a gazelor / Ed. BI Bondarenko. M: Chemistry, 1983. 128 pp.

10.Crearea fracțiunilor de ulei pe catalizatori care conțin zeolit / Ed. S.A. Hagiez. M. Chemistry, 1982. 280 p.

11. Tehnologia chimică a combustibililor fosili solizi, Ed. GN Makarov și GD Harlampovici. M. Chemistry, 1986, 496 p.

12.Alexandrov I.A. Distilarea și rectificarea în rafinarea uleiului. M. Chemistry, 1981, 352 p.

13. Maslyansky G.N. Shapiro R.P. Reformarea catalitică a benzinei. L. Khimiya, 1985. 225 p.

14. Radchenko BD Nefedov B.K. Aliev P.P. Catalizatori industriali ai proceselor de hidrogenare a rafinării petrolului. M. Chemistry, 1987,304 p.

15.Instalarea industrială a reformării catalitice, Ed. GA.Lastovkina. L. Chemistry, 1984. 232 p.

17. Terentyev G.A. Tyukov V.M. Smol F.V. Combustibili pentru motoare din materii prime alternative. M. Chemistry, 1989, 272 p.

18. Tanatarov MA Akhmetshina M.N. Fashutdinov RA Voloshin N.D. Zolotarev PA Calcule tehnologice ale instalațiilor de prelucrare a petrolului. M. Chemistry, 1987, 352 p.

19. Gates B. Keithir Doc. ShuytG. Chimia proceselor catalitice. M. Mir, 1981. 551 p.

22. Kapustin V.М. Kukes ST. Bertolusini R.G. Industria de rafinare a petrolului din SUA și din fosta URSS. M. Chimie,

26. PechurovNS, KapkinVD. Lesin O.Yu. Chimia și tehnologia combustibilului și gazului sintetic. M. Chemistry, 1986, 352 p.

28. Bekirov TM Prelucrarea primară a gazelor naturale. M. Chemistry, 1987, 256 p.

31.Grudnikov I.B. Producerea bitumului petrolier. M. Chemistry, 1983, 192 p.

32. Gulmisaryan TT. Gilyazetdinov LM Baza fizico-chimică a tehnologiei de prelucrare a uleiului. M. Chemistry, 1975. 160 p.

Articole similare

-

Unitate Mini NPZ pentru rafinarea primară a uleiului în compoziția cu elou și autos

-

Scopul mașinilor, schema lor de bază, materiile prime și produsele

Trimiteți-le prietenilor: