Procesul de gudroane dezasfaltizare sau concen-irosindu lichefiat genuri scazut de carbohidrati cu greutate moleculară în principal propan lichid este utilizat ca fabricarea uleiurilor reziduale de înaltă AREA și componente furajere pentru catolit agenții de cracare și hidrocracare. În unele instalații, deasfaltarea este o componentă a combustibililor cu combustibil lichid cu conținut scăzut de sulf.

Atunci când nu sunt foarte stricte cerințe de calitate dezasfaltare, cocsificarea principal (2-3 în loc de 1,0-1,3% în greutate Conradson.), De exemplu, pentru dezasfaltare - cracare materii prime - componente soluție set sunt un amestec de propan-butan și nu concentrația tehnică de propan de 94-98% (în masă). BashNII NP a dezvoltat un proces de de-falsificare a rămășițelor fracțiunii de benzină, așa-numitul proces este benefic.

Rășinile, și în special asfaltenii, sunt componentele de materii prime care sunt cel puțin solubile în propan lichid. Utilizarea propanului ca solvent de de asfaltare se bazează pe solubilitatea diferită a componentelor constituente. La temperaturi apropiate de temperatura critică a propanului (aproximativ 96 ° C), solubilitatea părților componente ale furajului ulei scade. Prin procesul de creștere care temperatura rate 75-90 ° C dezasfaltare calitate îmbunătățită, dar scade producția, spre deosebire de o soluție în principal componente cu valori ridicate ale densității, indicele de refracție și greutatea moleculară; în special, acestea sunt hidrocarburi policiclice înalte moleculare.

Procesul de deasfaltare a materiei prime reziduale cu propan tehnic este un procedeu în fază lichidă efectuat pentru a evita evaporarea solventului la o presiune de aproximativ 4 MPa. Randamentul deasfaltitei de calitate adecvată este în mare măsură determinat de natura materiilor prime și fluctuează în intervalul larg - de la 26 la 90% (în greutate). Prin întărirea cerințelor privind calitatea produselor deasfaltate și creșterea capacității de cocsificare a materiilor prime, producția de desfaltțiți este redusă. Pentru instalațiile cu o singură treaptă, deasfaltele sunt de obicei vâscozitatea de la 18 la 26 mm / s la o temperatură de 100 ° C.

Capacitatea plantelor de desfaltare variază foarte mult - de la câteva sute la mai multe mii tone de materii prime pe zi. În instalațiile puternice, materia primă este dezasfaltată în două sau mai multe coloane paralele în funcțiune. Dimensiunile coloanelor cu elemente louvered fixe în zonele în contact următoarele: 2,4 diametru de 3,6 m, înălțimea de 18-23 m specific coloanei de încărcare vie secțiune transversală 28-34 mm / h). volumul total de materii prime și propan se determină pe baza cantităților și densităților lor la 20 ° C. Multiplicitatea propan intermediarilor (raport în greutate de 2,5 -4.5: 1) este selectat mai mare, cu atât mai mare randament deasfal-tizata. Procesul se desfășoară într-un interval de temperatură relativ îngust: partea superioară a coloanei este de 75-85 ° C, partea inferioară este de 50-65 ° C.

Producția de bitum petrolier este unul dintre procesele termice ale rafinării petrolului. Parametrii principali ai proceselor termice care afectează gama, balanța materială și calitatea produselor obținute sunt calitatea materiilor prime, presiunea, temperatura și durata termolizelor (proces termic).

Bitumurile reziduale sunt produse fuzibile moi, cele oxidate fiind elastice și stabile termic. Bitumurile obținute prin oxidarea reziduurilor crăpate conțin o cantitate mare de carbenuri și carboizi care distrug uniformitatea bitumului și își deteriorează proprietățile de cimentare.

Bitumul rezidual este produs din ulei rezidual cu o concentrație ridicată de substanțe asfalt-rășinoase prin distilare sub vid ca restul acestei distilații. Să reamintim că combustibilul este un reziduu din distilarea atmosferică a uleiului.

Mai mult, să luăm în considerare oxidarea gudronului sau a bitumului rezidual cu oxigenul în aer. Parametrii principali ai procesului sunt temperatura, debitul de aer și presiunea.

Cu cât temperatura este mai mare, cu atât mai rapid are loc procesul de oxidare, dar la o temperatură prea ridicată, formarea carbenelor și carbohidelor, care dă bitumenului fragilitate crescută nedorită, este accelerată. De obicei, temperatura este menținută la 250-280 ° C.

Cu cât este mai mare debitul de aer, cu atât mai puțin timp este necesar pentru oxidare. Dacă debitul de aer este prea mare, temperatura din coloana de oxidare poate crește peste temperatura admisibilă. Prin urmare, debitul de aer este principalul parametru de reglare pentru a menține temperatura dorită. Consumul total de aer depinde de compoziția chimică a materiei prime și de calitatea bitumului rezultat și este de la 50 la 400 m 3 / t bitum.

Presiunea din zona de reacție, pe măsură ce crește, intensifică procesul, iar calitatea bitumului oxidat se îmbunătățește. În particular, penetrarea bitumului crește la o temperatură constantă de înmuiere. De regulă, presiunea variază de la 0,3 la 0,8 MPa.

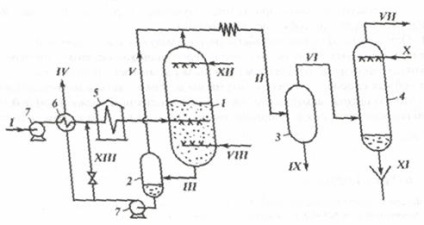

Diagrama schematică a obținerii bitumului oxidat este prezentată în figura de mai jos.

Schema schematică a instalației pentru producerea bitumurilor oxidate

În cele din urmă, al treilea mod de obținere a bitumului este amestecarea. Această metodă reprezintă etapa finală de obținere a bitumului și utilizează ca componente atât bitumul obținut ca reziduuri de distilare în vid și bitumurile oxidate. In plus, unii dintre compuși sunt componente importante ale purificării selective extracte uleiuri DAO și distilate, ca fiind un poliatomice hidrocarburi aromatice policiclice se concentrează, acestea dau elasticitatea bitumului și extensibilitatea bun.

Modul tehnologic al unei astfel de instalații:

temperatura, 0 ° C:

materii prime la intrarea in uzina ......................... 100 - 120

oxidarea în reactoare ............................... 260

bitum după frigidere ...................... 170

presiune, MPa:

aer la intrarea în mixere ...................... 0.9

amestec la intrarea reactorului ............................ 0.8

consumul de aer, m 3 / m 3 de produs ........................ 100 - 150

raportul este recirculat. materii prime ........................... 6. 1

Articole similare

Trimiteți-le prietenilor: