Deasfatarea cu propan este procesul de îndepărtare a substanțelor de gudron-asfaltină cu conținut ridicat molecular din produsele petroliere reziduale, pe baza faptului că propanul este un precipitant. coagulează și încarcă o parte din substanțele tar-asfaltan, care sunt ulterior îndepărtate din instalație prin deasfaltare a bitumului. Produsul țintă al acestui proces este dezasfaltarea. Cea mai obișnuită metodă de deasfaltare a reziduurilor de ulei.

Prima unitate de dezasflare a propanului a fost comandată în 1934 în SUA [1]. În URSS, proiectul de instalare industrială a fost dezvoltat în 1949 pe baza proiectului GroznII Groznefteproject, iar pentru prima dată la scară industrială această instalație a fost lansată la Rafinăria din Novokuibyshevsk în 1952. În 1953-1954 unitățile au fost puse în funcțiune în Groznensky. Baku și rafinării Novo-Ufa [2]. Inițial, procesul de deasfaltare a fost efectuat numai pe gudroane de uleiuri rășinoase, dar mai târziu, oasele deasfaltate au fost utilizate pentru a produce uleiuri reziduale provenite din petrol cu conținut scăzut de gudron [3].

Metodele existente de separare a substanțelor tar-asfaltanice din produsele petroliere pot fi împărțite în 4 grupe [4]:

Procesul de deasfaltare a solventului este acela în prezența alcanilor cu masă moleculară mică sau a altor precipitanți, la care asfaltenii sunt lyofobi. acești precipitatori coagulează și introduc o parte din substanțele tart-asfaltenă sub formă de straturi de solvat. Deasfaltarea cu propan se referă la acest grup de metode [4].

Metodele de adsorbție utilizează un strat în mișcare de adsorbant cu etape separate de adsorbție și desorbție la 65 ° C. Deasfaltarea termocatalitică este depunerea asfaltenelor sub presiune și temperatură ridicată în prezența unui catalizator (de exemplu, cloruri metalice) și a hidrogenului. Metodele chimice se bazează pe tratarea produselor petroliere cu acizi minerali. hidrogen sulfurat și altele [4].

Cel mai răspândit a fost dezasfaltarea cu solvenți organici ușori, în special - propan [5].

Scopul procesului de deasfaltare a reziduurilor de hidrocarburi este de a extrage compuși gasta-asfaltenici dizolvați și dispersați în ele. Produsul țintă al procesului este deasfaltarea și produsul secundar al deasfalțării bitumului (asfalt) [6]. În procesul de deasfaltare se desfășoară simultan două procese [5]:

- coagularea și depunerea substanțelor tart-asfaltenice extrase cu deasfatarea bitumului;

- extracția hidrocarburilor dorite. dedusă sub formă de deasphasis.

Produsul țintă (deasfaltizat) se caracterizează printr-o capacitate mai scăzută de cocsificare (0,8-1,3%), o densitate mai mică (895-930 kg / m3) și o vâscozitate de 18-26 mm2 / s (la 100 ° C) [6].

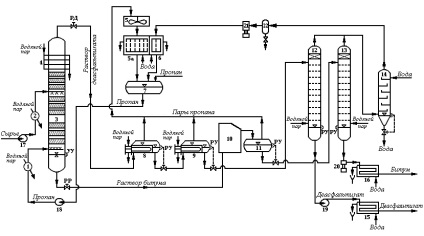

Schema tehnologică a instalației

Schema tehnologică de instalare a deasfalțării cu gudron de gudron cu propan lichid.

1 - încălzitor cu abur al propanului; 2 - încălzitor cu aburi de materii prime; 3 - coloana de deasfaltare; 4 - încălzitor de abur intern; 5, 5a, 6 - condensatoare de propan; 7 - receptor de propan lichid; 8, 9 - vaporizatori de propan din soluția deasfaltică; 10 - cuptor pentru încălzirea soluției de bitum; 11 - separator de vapori de propan extras dintr-o soluție de bitum; 12, 13 - coloane de stripare; 14 - condensator de amestec; 15 - frigider deasfalțat; 16 - răcitor de bitum; 17 - pompă de alimentare; 18 - pompă de propan; 19 - pompă pentru evacuarea deasfalțării; 20 - pompă pentru pomparea bitumului; 21 - compresor de propan; 22 - un eliminator de picurare;

UU - indicator de nivel; RD - regulator de presiune; RU - controler de nivel; PP - regulator de debit.

Materii prime (ulei rezidual) pompa 17 prin încălzitor cu abur 2 este alimentat într-o coloană deasfaltizatsionnoy porțiune de mijloc 3 (în unele instalații înainte de a intra materii prime în preîncălzitor 2 se introduce propan folosind un blender, pentru a evita lovitura de berbec) [6].

propan lichefiat luat de la receptor 7, pompa 18 este direcționat printr-un preîncălzitor de abur 1 la partea inferioară a coloanei 3. În partea centrală este contactat în curent ascendent, cu mobilă furaje mai încălzite și cu recirculare internă. În zona de contact se găsesc plăci de lustruire sau tip de ambalaj. Pentru o distribuție uniformă pe secțiunea transversală a reziduului ulei coloană deasfaltizatsionnoy și propanul sunt introduse în ea prin structura tubulară valve cu un număr mare de deschideri orientate în jos - pentru materiile prime și în sus - propan [6].

Înainte de părăsirea coloanei 3, soluția de deasfalțit este încălzită în preîncălzitorul integrat superior 5 și se așează la partea superioară a coloanei din fracțiunile grele eliberate în timpul încălzirii. După trecerea regulatorului de presiune, această soluție intră în vaporizatorul 8, care este încălzit de abur sub presiune joasă și apoi la vaporizatorul 9, care este încălzit prin abur de înaltă presiune. Pe drumul de la coloana 3 la vaporizatorul 8, o parte din propan trece în starea de vapori datorită efervescenței asociată cu o scădere a presiunii de la 4,0 la 2,4 MPa. Soluția deasfaltică, care nu conține mai mult de 6% din masa de propan care părăsește evaporatorul 9, este tratată în coloana de stripare 12 cu abur deschis. Din partea de sus a acestei coloane, un amestec de frunze de propan și vapori de apă și de jos - uleiul deasfalted finit, reglat de pompa 19 prin răcitorul 15 către rezervor [6].

Soluție bituminoși care părăsește fundul coloanei deasfaltizatsionnoy alimentat continuu printr-un regulator de debit în bobina cuptor 10, a cărui ieșire este cea mai mare parte a propanului în stare de vapori. Vapori separate de lichidul din separatorul 11. Reziduurile de propan orizontale cu abur deschis stripat în striper 13. dezasfaltizare bituminoasă Bitum pompat din fundul acestei coloane o pompă cu piston 20 și trimis la frigider 16 [6].

Vaporii de propan de înaltă presiune după părăsirea aparatelor 8, 9 și 11 intră în condensatoarele-frigiderele 5 și 5a. Propanul lichefiat este colectat în receptor 7. condensator răcitoare 5 și 5a pereche propan condensează sub presiune 1,7-1,8 MPa. Cuplurile propan de joasă presiune după ieșirea stripteuse 12 și 13, în amestec cu abur alimentat în condensatorul de amestecare 14 unde eliberat de vapori de apă și apoi eliminator trecut 22 este comprimat de către compresorul 21 și trimis la condensator 6. Pierderile Frigider propan sunt completate furaje din exterior la receptor 7 [6].

Consumul specific de propan tehnic în unități de deasfaltare cu o singură etapă este de 2-4 kg per 1 tona de gudron prelucrat [6].

Această diagramă flux descrie o unitate de dezasfaltare cu o singură treaptă, dar există, de asemenea, un proces în două etape, în care ieșirea este un dezasfaltizare două vâscozități diferite, de ieșire poate fi mărită până la 30% [6].

Deasfaltarea este un proces în fază lichidă care are loc în coloane de desfaltare la o presiune înaltă de 3,7-4,4 MPa și într-un interval de temperatură îngust [6]:

- temperatura materiilor prime la intrarea în coloana de desfaltare: 130-170 ° C;

- temperatura la vârful coloanei: 75-85 ° C;

- temperatura la fundul coloanei: 50-65 ° C;

- temperatura în evaporator este de 8: 60-85 ° C;

- temperatura în evaporator este de 9: 160-170 ° C;

- temperatura soluției bituminoase la ieșirea din cuptor: 210-250 ° C;

- temperatura vaporilor de propan la ieșirea din aparat este de 14: 130-170 ° C.

Multiplicitatea solventului cu materia primă (în volume) este (5-8): 1 [6].

Articole similare

Trimiteți-le prietenilor: