Proprietățile produselor de separare a aerului inert diferă semnificativ unul față de celălalt. De exemplu, punctul de fierbere normal al xenonului la 161K este mai mare decât cel al heliului, iar masa atomică (densitatea normală) a lui Xe este de peste 30 de ori mai mare decât cea a lui He.

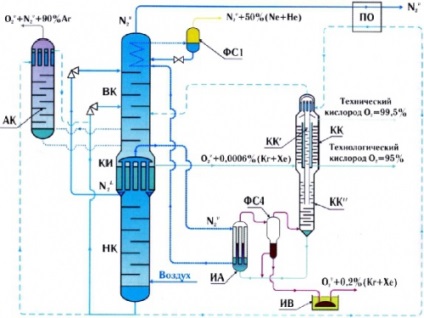

Într-o măsură mai mică, dar totuși destul de vizibilă, există diferențe în perechea de neon-krypton: acestea diferă cu un factor de patru, iar diferența de punct de fierbere este de aproximativ o sută de grade. Astfel de caracteristici ale substanțelor conduc la faptul că gazele inerte ușoare și grele se acumulează în secțiunile opuse ale dispozitivului de separare a aerului (figura 1.1). Concentratul de heliu și neon în perna nitrică (gaz) a coloanei inferioare.

În consecință, kryptonul și xenonul sunt colectate nu în gaz, ci în lichid, nu în azot, ci în oxigen și nu în fund, ci în coloana superioară a instalației de separare a aerului. Secvența tehnologică pentru obținerea Kr și Xe este prezentată în Tabelul 1.5.

Tehnologia clasică a concentrației primare

Compararea secvențelor tehnologice pentru obținerea gazelor inerte

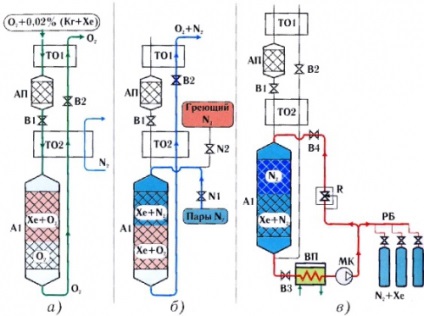

Concentrația primară a fracțiunii de kryptonă se efectuează în coloana KK (fig. 1.1). De fapt, este un complex de mai multe aparate rectificatoare. Fluxul de gaz de oxigen alimentat în mijlocul coloanei krypton este un amestec multicomponent. Pe lângă urmele de Kg și Xe, conține hidrocarburi (în principal metan). Prin condensatorul superior al coloanei kryptonă, se trece un curent de lichid subțire, suprapus în aparatul SW. Oxigenul lichefiat din condensator formează două fluxuri de reflux - periferice și interne. În partea periferică a SC, fluxul principal este spălat de impurități și lasă coloana de-a lungul canalului inelar sub forma unui oxigen tehnologic de 95%.

Fluxul intern de reflux de la condensatorul superior intră în canalul central KK 'și servește la spălarea fluxului de O2 tehnic. secțiunea interioară alimentează cu gaz de oxigen din coloana de jos KK „. Acest flux de vapori îmbogățit în kripton și alte impurități. Secțiunea oxigen tehnic CC“ aproape complet curățate de gaze inerte grele și hidrocarburi și părăsește unitatea cu o puritate de 99,5%.

Figura 1.1. Conectarea coloanei concentrației primare de krypton la instalația de separare a aerului: VC - coloana superioară; НК - coloana de jos; KI - condensator-vaporizator; FS1 - separator fracționat încorporat; AK - coloană de argon; Coloană KK - kryptonă; FS4 - separator fracțional de krypton; IA - azot evaporator; ИВ - apă evaporatoare; ON - supercooler al unui lichid de fund

Funduri fracție îmbogățită în kripton și xenon din secțiunea inferioară a coloanei FF „este trimis la EI tubul vaporizatorului. Există oxigen aproape complet transformată în abur prin căldura de condensare a azotului în spațiul inelar.

N2 gazos vine de la condensatorul KI al coloanei inferioare a aparatului de separare a aerului NK. După condensarea incompletă, curentul de azot este mai răcit în partea superioară a VC și trimis la separatorul de faze al amestecului gel de neon de PS1.

IA vaporizat în oxigen este separat în FS4 separator și înapoi la partea inferioară a coloanei kripton KK „. Lichidul FS4 separator de fază este un concentrat kripton primar (PCC). Produs de îmbogățire primară constă în principal din oxigen pur nu conține mai mult 0.2-0.3 % din amestecul Kr + Xe În plus față de saturația oxigenului lichid cu krypton (xenon), se acumulează în acesta hidrocarburi, astfel încât îmbogățirea suplimentară a PAC peste această limită este periculoasă.

Gazificarea concentratului slab obținut se efectuează în IW prin schimbul de căldură cu apă fierbinte. Proiectarea aparatului nu permite o creștere a ponderii hidrocarburilor deasupra nivelului periculos. Caracteristicile de proiectare și de consum ale coloanelor de tip krypton sunt prezentate în Tabelul 1.6. Înălțimea coloanei din instalația KtK-12-1 depășește 9 m.

Caracteristicile coloanelor de concentrație primară a cristalelor

Dimensiunile semnificative ale coloanei de concentrație primară, precum și selectarea și evaporarea unei părți a lichidului inferior, afectează caracteristicile dispozitivului principal de separare a aerului. De obicei, pentru suportul criogenic al coloanei kryptonă, este necesară creșterea capacității de răcire a ciclului de aer al VRU cu 10-15%.

Îmbunătățirea secundară a produsului prin metoda rectificării

Îmbogățirea amestecului de krypton este limitată la nivelul de 0,2-0,3%. Cea mai obișnuită modalitate de a purifica în continuare produsul este tehnologia USK (instalarea de krypton brut). Instalații USK-1M a finalizat majoritatea sistemelor principale de separare a aerului din locuințe. Compoziția amestecului krypton-xenon în conformitate cu GOST 10218-77 este prezentată în Tabelul 1.7.

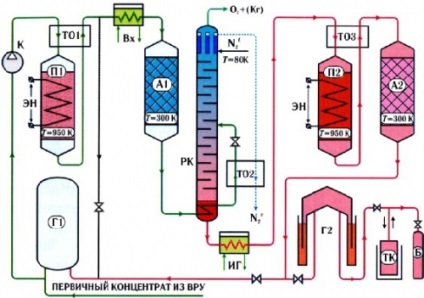

Figura 1.2 Diagrama simplificată a tipului de instalație USK-1M: compresor K; П1, П2 - cuptoare de ardere a hidrocarburilor; Al, A2 - adsorbitori; П, Г2 - suporturi pentru gaz; RC - coloană; ТК - termocompresorul; BX - răcitor de apă; IG - evaporator; TH - schimbătoare de căldură; B - balon cu produs; ЭН - încălzitoare electrice

În tehnologia USK se realizează în mod esențial două etape de purificare. În prima etapă, hidrocarburile sunt arse (cuptorul P1). După reacția de hidrogenare catalitică, amestecul este răcit la temperatura ambiantă în schimbătorul de căldură TO1 și răcitorul BX. Produsele de reacție (vaporii de apă și dioxidul de carbon) sunt prinși în unitatea complexă de uscare și curățare. Blocul constă din adsorbere umplute cu zeolit de NaX sintetic. El a fost descris în mod condiționat în figură ca un aparat A1.

Volumele de produse la ieșirea uzinei USC

Sursa: potrivit surselor deschise de informații.

În ciuda prevalenței instalațiilor USK, acestea, din păcate, nu sunt fără deficiențe. Principalele dimensiuni sunt dimensiunile mari, prezența compresoarelor cu piston în schemă și un factor de recuperare redus (C = 0,75). Pentru a înlocui instalațiile învechite ale USK, a fost dezvoltată o nouă generație a tipului "Chrom-3" (Figura 1.3).

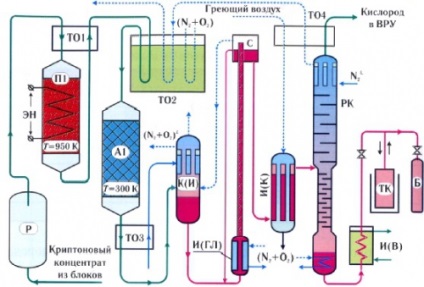

Figura 1.3. Diagrama tehnologică a instalației "Chromium-3": P - receptor; Ш - cuptor pentru arderea hidrocarburilor; TO1-TO4 - schimbătoare de căldură; A1 - adsorbant; RC - coloană; ТК - termocompresorul; К (И), И (К) - condensatoare-evaporatoare; Și (GL) - vaporizator de gaz; C - separator; Și (B) - apă evaporatoare; B - balon (Kg + Xe)

Caracteristicile distinctive ale noilor instalații sunt utilizarea unui elevator pentru a crește presiunea. O astfel de metodă a făcut posibilă scoaterea compresoarelor de oxigen din circuit. În plus, având în vedere că, în timpul prelucrării finale, concentratul de kryptonă este, de obicei, supus purificării hidrocarburilor, a doua etapă a "arderii" Cm Hn a fost exclusă în instalație. Complexul "Chrom-3" este relativ compact și acoperă o suprafață de 200-250 m 2. Aceasta permite amplasarea acestuia în imediata apropiere a unităților de separare a aerului. Un avantaj operațional important al noii tehnologii este creșterea factorului de recuperare (C = 0,97-0,99).

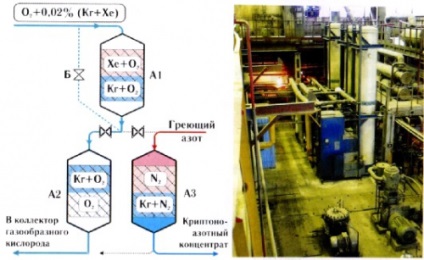

Figura 1.4 Instalațiile industriale ale noii generații "Chromium-3"

Caracteristicile tehnice ale instalației "Chromium-3"

Avantajele tehnologiilor de adsorbție - universalitatea, adică capacitatea de a rezolva în mod consecvent mai multe probleme:

- absorbția dintr-un amestec foarte slab de krypton și xenon;

- înlocuirea azotului cu oxigen (substanța principală din flux);

- separarea cromatografică a componentelor amestecului în timpul procesului de desorbție.

Schematic, procesul de obținere a concentratelor este prezentat în Figura 1.5. În adsorbantul A1, xenonul este extras din fluxul de oxigen și reținut în partea superioară a aparatului. Treptat, stratul saturat cu xenon se extinde și ajunge în secțiunile inferioare ale lui Al în 2-3 luni. Deoarece ciclul de lucru în adsorbantul xenon depășește în mod semnificativ procesul de regenerare în timp, stadiul cervical este limitat la un aparat A1. În timp ce prima etapă este oprită pentru regenerare, debitul în A2 (A3) este direcționat de-a lungul ramurii de by-pass (B).

Absorbția kryptonului este un proces mai dinamic. Viteza undei de adsorbție K r din aparatul A2 este de zece ori mai mare decât viteza frontului xenon din A1. Timpul de funcționare înainte de descoperirea crisptului este de câteva zile. Prin urmare, etapa kryptonă este formată din doi adsorbitori de comutare A2 și A3.

Figura 1.5 Schema simplificată a unității de adsorbție pentru extracția Cr și Xe și apariția blocului de trei aparate din magazin: A1 - xenon; A2, A3 - adsorbitori de cripton; B - linia de bypass A1.

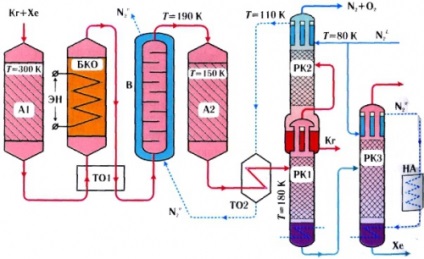

Figura 1.6 prezintă procesele principale care au loc în blocul de adsorbție pentru a produce amestecul N2-Xe din fluxul de oxigen "sărac". Să luăm în considerare secvența proceselor instalării.

Absorbția xenonului (figura 1.6-a). Oxigenul "murdar" gazos (tabelul 1.9) provine de la evaporatoarele ASU la schimbătorul de căldură preliminar TO1, unde este răcit la T≈200K. Curățarea inițială a pastei de la hidrocarburi grele și radon are loc în adsorbantul auxiliar AP. În schimbătorul de căldură TO2, temperatura amestecului este redusă prin schimbul de căldură cu azot rece la un nivel mai mare de # 8710; T = 10-15K este temperatura oxigenului lichid. Xenonul este absorbit în adsorbantul A1. Fluxul de deșeuri, care este oxigen pur, este descărcat prin schimbătoarele de căldură TO2 și TO1. Faza de acumulare durează între 2 și 3 luni și se termină după apariția unei descoperiri a xenonului la ieșirea din adsorbantul A1.

Figura 1.6. Schema primară a instalației pentru producerea amestecului de azotoxenonă: AP - adsorbant preliminar; A1 - adsorbantul este xenon; R - reductor; TO1 și TO2 - schimbătoare de căldură; MK - compresor cu membrană; VP - încălzitor de apă; RB - rampă cu balon; B1-B4 și N1, N2 - supape de comandă

Înlocuirea oxigenului (Figura 1.6-b). Furnizarea produsului inițial către adsorbere este oprită temporar (B1 este închis). Procesul de deplasare a oxigenului de la adsorbantul A1 se realizează prin alimentarea azotului rece din ASU prin N1. Înlocuirea este însoțită de descărcarea fluxului de oxigen-azot în aer prin B2. În comparație cu oxigenul, azotul este o componentă mai puțin adsorbită. Prin urmare, nu este posibilă realizarea unei înlocuiri complete a O2. Cu toate acestea, concentrația de oxigen rezidual de 0,3-0,5% la sfârșitul etapei de substituție asigură siguranța îmbogățirii ulterioare a amestecului.

Concentrație (figura 1.6-b). Pentru a se îmbogăți cu un sorbent, se folosește cromatografia de gaze. În adsorbantul A1, un câmp de temperatură în mișcare (de sus în jos) este creat prin alimentarea azotului de încălzire prin supapa N2. Ca rezultat al apariției unei fețe cu temperatură ridicată, se produce desorbție de azot și xenon (precum și krypton și metan). Xenonul se deplasează la straturile inferioare reci ale sorbentului, în timp ce azotul, care nu este reținut în adsorbant, este eliberat în atmosferă. Xenonul se concentrează într-un strat relativ îngust de sorbent, care menține o temperatură scăzută. Procesul se termină când există urme de Xe pe ieșire.

Separare (figura 1.6-in). Pentru a colecta în timpul minute azotoksenono productional este introdus amestecul, circuitul de circulare incluzând un încălzitor de apă VI compresor MC și uneltele R. Datorită impactului câmpului temperaturii desorbirii xenon este realizată din straturile inferioare ale adsorbantului urmată de creșterea presiunii în circuit. Produsul exces (amestec de xenonazot) este descărcat în cilindri pe rampa RB. Procesul de circulație se termină după ce aparatul A1 este complet încălzit la temperaturi pozitive, iar presiunea din bucla închisă se oprește.

Metodele de adsorbție permit:

- pentru a reduce nivelul de pericol de explozie;

- să primească separat concentrate de krypton și xenon;

- extract de concentrat de xenon chiar și pentru acele ASP care nu sunt echipate cu o coloană de concentrație primară;

- să abandoneze oxidarea intermediară chimică a hidrocarburilor.

Ultima caracteristică a blocurilor de adsorbție este extrem de importantă, deoarece permite o reducere bruscă a dimensiunilor întregii instalații. Aceasta, la rândul său, permite plasarea adsorberelor în imediata apropiere a unităților ASU (Figura 1.5).

Caracteristici de obținere a kryptonului și a xenonului pur.

Separarea amestecului krypton-xenon și producerea de produse comerciale se bazează în principal pe procese de rectificare. Caracteristicile acestui proces de separare sunt:

- prezența a două grupuri de impurități (față de Kr și Xe) în concentrația de kryptonă (tabelul 1.7) - temperatură ridicată și joasă;

- obținerea în instalație a două produse țintă cu o puritate ridicată;

- costul ridicat al substanțelor și dorința pentru un factor de recuperare maxim.

Luând în considerare caracteristicile enumerate, purificarea finală și separarea produsului krypton se efectuează în mai multe etape. O schemă posibilă de obținere a kryptonului și a xenonului este prezentată în Figura 1.7. Instalația include trei coloane de distilare, doi adsorbitori, o unitate de purificare a hidrocarburilor catalitice și un congelator.

Figura 1.7.Instalarea pentru curățarea și separarea crisptului și xenonului: adsorbitori L1 și L2; BKO - unitate de curățare catalitică; - un congelator de impurități; TO1 și TO2 - schimbătoare de căldură; PK1-PK3 - coloane de rectificare; NA - încălzitor de azot

După tratarea suplimentară a amestecului inițial în serie în aparatele A1, BKO, B și A2, acesta este alimentat la o temperatură de aproximativ 180 K la coloana PK1. Krypton, care conține componente cu temperatură scăzută, este preluat de pe capacul evaporatorului condensator. În viitor, impuritățile volatile (în principal N2 .Ar și O2) sunt separate în coloana PK2 și sunt descărcate în exterior sub formă de suflare. Lichidul din partea de jos a coloanei PK1, pe lângă xenon, conține urme de crispton, dioxid de carbon și tetrafluormetan (CF4). Purificarea finală a Xe este efectuată în coloana RC3. Net krypton și xenon sunt derivate ca fund din coloanele PK2 și PK3.

Azotul lichid este utilizat ca agent de răcire în condensatoarele coloanelor PK2 și PK3. perechi N2 trimis la vymorazhivatelya manta de răcire cu gaz B. Azot folosit, de asemenea, ca mediu de încălzire în secțiunile cuvă PR3 PK1 și coloane. Consumul de azot este de 20 kg / m3 de concentrat. Această schemă funcționează ciclic, deoarece nu prevede dispozitive de curățare duplicat. Prin urmare, durata campaniei de lansare este determinată de timpul de funcționare înainte de descoperirea în adsorbantul A2. Calitatea produselor obținute este prezentată în Tabelul 1.10. Datorită pierderilor produsului în timpul regenerării adsorbantului și încălzirii congelatorului, factorul de recuperare al produselor țintă nu depășește 95%.

Compoziția impurităților în producția Cr și Xe în ppm (1 ppm = 0,0001%)

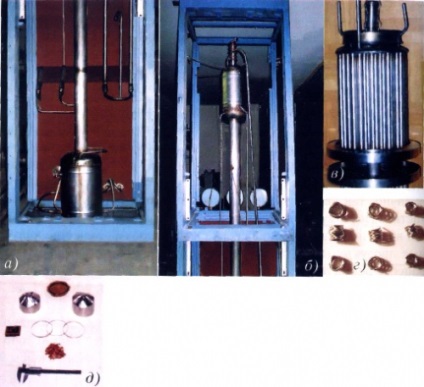

Productivitatea amestecului inițial al instalației industriale este pe o medie de 5 nm 3 / h. Luând în considerare costurile relativ reduse ale produsului, nu sunt folosite drept dispozitive de rectificare coloane rectiliniare, dar ambalate. În aparate, cum ar fi elemente de duze de transfer de masă se utilizează ochiuri șa sau structură spiralată prismatic în combinație cu șicanele de reflux, care sunt dispuse pe coloană cu o înălțime etapa (3-5) D. Nodurile și părțile coloanei ambalate sunt prezentate în Figura 1.8.

Figura 1.8. Unele noduri și elemente ale coloanei pentru obținerea KrieXe pure. a, b - secțiuni inferioare și superioare; - condensatorul; d, d - elemente de ambalare

C Situația actuală și prognoza dezvoltării pieței de xenon și kripton pot fi găsite în rapoartele Academiei de piață gaz inert grele Piete industriale Conjunctura“în Rusia."

Articole similare

-

Xenon, xenon, xe istorie descoperire, chitanță, proprietăți, aplicație, producție

-

Privire de ansamblu asupra pistoalelor de sata fabricate cu tehnologie hvlp si rp

-

Blocuri de spumă de zidărie de prezentare a tehnologiei foto video

Trimiteți-le prietenilor: