Încălzirea inegală a tablei în timpul tăierii duce la formarea unor solicitări semnificative - deformare (răsucire) în ea și în partea de decupare.

Deformarea muchiilor începe la scurt timp după începerea tăierii și datorită mișcărilor de tablă și piesei tăiate, dimensiunile acesteia după tăiere și răcire completă nu se potrivesc cu dimensiunile date de copiator. Valoarea deformațiilor finale în timpul tăierii este proporțională cu pătratul lungimii tablului și cu cât este mai mare, cu atât este mai mică lățimea și viteza de tăiere, toate celelalte condiții fiind egale.

La tăierea detaliilor curbate, este necesar să se țină seama de faptul că, datorită deformării termice, lățimea tăieturii crește. Pentru a tăia piesa în conformitate exactă cu dimensiunile specificate, este necesar să se depună eforturi pentru a se asigura că în timpul tăierii apar deformări cât mai mici posibil.

În practică, sunt cunoscute următoarele tehnici generale, care permit reducerea deformărilor care apar în timpul procesului de tăiere.

Starea de tensionare a tablului înainte de tăiere. Aici este considerat un tabel care nu a suferit un tratament termic preliminar. În acest caz, recoacerea sau temperarea trebuie folosite pentru a elimina solicitările interne.

Dimensiunile totale ale pieselor (dimensiuni liniare și grosime). Cu cât grosimea piesei este mai mare și cu cât raportul dintre dimensiunile liniare și grosimea acesteia este mai mic, cu atât este mai puțin deformată partea care este expusă, deoarece are loc o încălzire mai uniformă.

Folia de metal este atașată cu cleme sau alte dispozitive de fixare. Se recomandă utilizarea unor metode speciale de tăiere continuă cu o tăietură a jumperilor stânga după ce foaia este răcită complet.

La tăierea pieselor cu un contur exterior închis, foaia este fixată și mai multe jumperi sunt lăsate pentru a menține o legătură rigidă între piesă și tăietura tăiată. La sfârșitul tăierii tuturor detaliilor, jachetele rămase sunt tăiate. Pentru a evita deplasarea acestor secțiuni din linia de tăiere dată, în timpul tăierii se introduc pene în ele.

Deșeuri după tăiere. Cea mai mică deformare în timpul tăierii poate fi realizată în cazul în care zona de piese decupajelor este comparabil cu suprafața unui semifabricat din care se taie, deoarece în acest caz, cea mai mare deformare reziduuri, care nu fac parte expuse. Cu tăierea precisă a pieselor este de dorit ca tăierea să aibă o mobilitate mai mare decât partea de decupare.

Pentru a realiza acest lucru, se recomandă tăierea pieselor nu dintr-o foaie mare, ci din semifabricate pre-tăiate (carduri). În cazurile în care acest lucru nu se poate face și detaliile trebuie tăiate dintr-o foaie mare, trebuie să se dezvolte o secvență de tăiere.

În acest caz, în primul rând, tăiați părțile laterale ale piesei care au cea mai mică valoare pentru prelucrare. Cu toate acestea, în condițiile de producție, în majoritatea cazurilor acest lucru nu este foarte fezabil. Prin urmare, în practică, ei încearcă să obțină o cantitate minimă de deșeuri.

Trebuie amintit că deșeurile excesiv de flexibilă poate duce la o denaturare a dimensiunilor piesei rezultate, și, prin urmare, cea mai eficientă tăiere este o tehnică prin care o bucată de metal care rulează în deșeurile, rămâne închis și nu pot fi supuse la deformare fără.

Viteza de tăiere. Valoarea tensiunilor interne este afectată de viteza de tăiere, cu creșterea în care cantitatea de căldură absorbită de unitatea de lungime tăiată scade, ceea ce reduce deformarea piesei.

Poziția foii în timpul procesului de tăiere. Trebuie să vă asigurați că foaia care urmează a fi tăiată nu va călca sub încălzirea locală. Prin urmare, este de dorit să avem rafturi pentru tăiere cu un număr mare de suporturi.

Încălzirea uniformă reduce în mod semnificativ solicitările interne. Cu o linie de tăiere rectilinie, tăieturile ar trebui să fie aplicate cu o direcție de la mijloc spre marginile foii tăiate, detaliile configurației complexe ar trebui să fie tăiate în secțiuni separate și este de dorit ca acestea să fie situate unul față de celălalt; taie piesele înapoi într-o manieră treptată și așa mai departe.

Tăierea simultană a mai multor tăietoare contribuie la realizarea unei încălziri uniforme. Pentru a evita distorsionarea figurilor cu cea mai simplă configurație (de exemplu, atunci când se taie benzi), se recomandă tăierea simultană cu două tăietori fixați la lățimea necesară a benzii sau piesei de prelucrat.

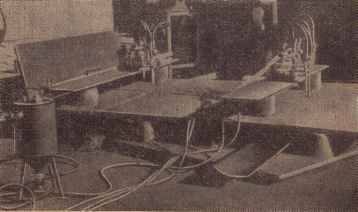

În acest caz, fluxul poate fi alimentat de la un alimentator de flux. În Fig. 29 prezintă tăierea cu oxigen a oțelului de 30 mm grosime prin două mașini portabile la o viteză de 320-460 mm / min; Consumul de oxigen a fost de 7-8 m 3 / h, acetilenă de 0,85-1,0 m 3 / h și un flux de 170-200 g / min.

În producția în serie a pieselor, magnitudinea și natura deformării sunt determinate prin experiment și, având în vedere acest lucru, se fabrică un copiator.

Fig. 29. Tăierea foii simultan cu două mașini portabile de tăiat gaz.

Ca urmare a încălzirii inegale și a lipsei de fixare a materialului în timpul tăierii, acesta se umflă sau se îndoaie. În practică, acest lucru se întâmplă atunci când se taie metalul cu o grosime de până la 20 mm.

Umflarea sau căderea metalului într-o măsură mai mare sau mai mică reduce distanța duzei de tăiere de pe suprafața foii, ceea ce afectează calitatea tăierii. Pentru a reduce efectul acestui lucru, este necesar ca suportul etrierului pentru lanternă să aibă un dispozitiv plutitor. În unele cazuri, pentru a reduce deformarea, se recomandă răcirea metalului cu apă direct în timpul procesului de tăiere.

Articole similare

Trimiteți-le prietenilor: