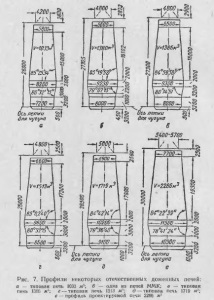

Cursul procesului de producere a cuptorului în mare parte depinde de profilul cuptorului, adică de conturul interior al spațiului de lucru al cuptorului.

Profilul Modern furnalului (Fig. 7) asigură o distribuție lină și constantă de scădere a materialelor de încărcare încărcate, rațională a curentului de gaz se deplasează în direcția fluxului de material procesele de restaurare de succes și procesele de fier și zgură, dar încă nu este optimă. Cea mai rațională înălțime a cuptorului, înălțimea umerilor, unghiurile pantei arborelui și ale umerilor nu au fost încă elaborate. Unii muncitori au contestat necesitatea umerilor și partea cilindrică a vârfului. Elementele individuale de profil îndeplini un rol în procesul general al furnalului, iar dimensiunea lor depinde de plinătatea dezvoltării diferitelor procese.

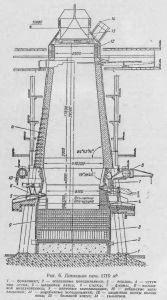

Partea cilindrică superioară a cuptorului - partea superioară - servește la încărcarea materialelor încărcate și la îndepărtarea gazelor. Dimensiunea topului are o influență semnificativă asupra distribuției materialelor și a fluxului de gaze. Suprafața pentru protecția împotriva distrugerii de către materialele încărcate este acoperită cu mai multe rânduri de plăci de protecție din oțel, care au forma unor segmente.

Conul superior este alăturat de cea mai mare parte conică - arborele. Conicul arborelui favorizează scăderea materialelor, slăbirea lor și crearea unui flux optim de gaze. Înălțimea minei este importantă pentru dezvoltarea proceselor de recuperare și zgură. Împerechează arbore cu porțiunea conică inferioară - umeri - prin partea cilindrică - la abur, care creează o tranziție lină, reducând posibilitatea de materiale de încărcare întârziere și formarea de „spațiu mort“.

Plăcuțele de umăr au o căptușeală de șamotă cu pereți subțiri (345-575 mm) și sunt răcite de frigidere cu plăci cu fină. Grosimea topită și a mea sunt, de asemenea, realizate din cărămizi de sticlă. Pentru a răci zidăria botului și a mea (la 2/3 din înălțime), se plasează răcitoare cutie. Există modele pentru furnale cu un arbore cu perete subțire și abur și răcire cu răcitoare de plăci periferice.

Forma conică a umerilor se datorează o scădere bruscă a volumului de material este topit în această parte a cuptorului ca urmare a formării de fier lichid și zgură, și arderea cocsului în partea de jos a cuptorului - în cuptor. Odata cu arderea cocsului în cuptor este format din fier și compoziția de zgură, care se acumulează în timpul procesului, în partea sa inferioară.

Horn include vatra, în care se acumulează fier și zgură, iar vatra superioară, unde tuyere și cărămizi refractare prevăzute sau blocuri de carbon. Periferia cuptorului și a podelei este răcită de răcitoare de plăci și înconjurată de o carcasă din oțel sudată. În partea inferioară a cuptorului la o altitudine de 600-1000 mm de la podea (a se vedea figura 6) este un canal de canal din fontă pentru eliberarea periodică a fontei. În intervalele dintre piesele de fier, gaura de vară este înfundată cu o masă refractară. În cuptoarele mari pentru producerea de zgură sunt aranjate două benzi de zgură. Acestea sunt situate la niveluri diferite deasupra tijei de fontă (la 1,2-1,6 m) la un unghi față de ea și unul față de celălalt.

Zăgazul de zgură constă dintr-un tub de cupru răcit cu apă, care intră într-un frigider conic din cupru și este introdus într-un frigider cu fontă din fontă. Gaura din robinetul de zgură este închisă cu un opritor special prevăzut cu un dop de oțel (vezi figura 6).

În partea superioară a cuptorului există circumferințe (până la 20 de bucăți), care servesc la alimentarea aerului încălzit către cuptor. Explozia cu aer cald din încălzitorul de aer prin conducta de aer căptușită intră în tubul inelar care înconjoară cuptorul. Din tubul inelar, aerul intră în furtunul căptușit și o duza metalică și este introdus în cuptor printr-un tub de cupru răcit cu apă (diametrul 175-300 mm). Lance este introdus într-un frigider conic, care intră în embrasure care se potrivește cu încuietori împotriva carcasei cuptorului (a se vedea figura 6). Zidaria este închisă într-o carcasă din oțel sudată. În partea de jos, la nivelul trecerii minei la abur, se termină cu un inel de sprijin care este susținut de coloane cu suporturi speciale care transferă încărcătura pe placa de bază.

Pentru îndepărtarea gazelor din cupola cuptorului, există patru gaze laterale în sus. Secțiunile verticale ale orificiilor de evacuare a gazului sunt conectate în perechi în două ieșiri de gaze, trecând într-o ieșire descendentă de gaz, care intră dinspre partea de sus de-a lungul axei în colectorul de praf primar. Orificiile de gaz sunt căptușite cu cărămizi de sticlă.

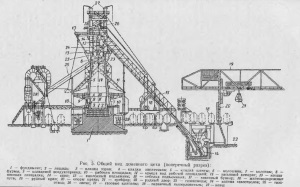

În partea superioară a cuptorului se află un dispozitiv de încărcare cu un distribuitor rotativ, cu un cuptor și cu o platformă de vârf.

Dispozitivul de umplere constă dintr-un con conic cu o pâlnie care acoperă partea superioară a cuptorului și un mic con cu o pâlnie de primire rotativă. Acest design elimină pierderea de gaze în atmosferă și asigură o distribuție uniformă a materialelor de-a lungul secțiunii cuptorului.

Conurile sunt suspendate la curenții verticali, întăriți la brațele scurte ale balancerilor. Conul mic este întărit în cavitatea goală, în interiorul căreia trece bara unui con mare. Balansierele sunt conectate la cablul troliului pentru manevrare cu conuri și servesc la ridicarea și scăderea conurilor.

Crescut pe gât de încărcare benei este încărcat în primul buncăr de con mic, în timp ce scăderea - în pâlnia unui con mare și în cuptor. Prin rotirea pâlniei cu încărcătura pe un unghi precis de creștere, o distribuție destul de uniformă a materialelor se realizează cu ajutorul unei transmisii cu un sistem de transmisie.

Robinetul rotativ are 6, 8, 12 și 24 de stații.

După ce ajungem la un anumit unghi (15-60 °), conul mic coboară automat și apoi se ridică. Conul mare este coborât după ce se colectează numărul necesar de sărite (minereu, calcar și cocs).

În Rusia și Statele Unite, folosim distribuitori de laminare staționari. Un astfel de distribuitor începe să se rotească atunci când saltul se apropie de pâlnie și viteza de rotație atinge 30 rpm în momentul descărcării sarcinii. Aceasta asigură o uniformitate foarte bună în distribuția materialelor de încărcare.

Între dimensiunile interne ale părților individuale ale practicii cuptorului s-au dezvoltat anumite relații:

Articole similare

Trimiteți-le prietenilor: