METAL FLEXIBIL

Operația de îndoire a metalului este în prezent efectuată în fabricarea practic a oricărui produs metalic.

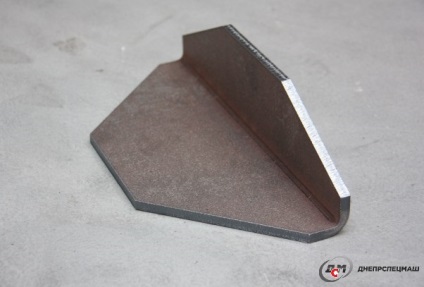

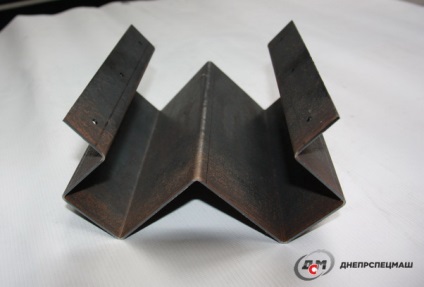

Îndoirea foii metalice vă permite să efectuați produse și părți de diferite grade de complexitate și configurație, precum și modele non-standard.

Principalul avantaj tehnologic al acestei metode este acela că permite producerea completă a produselor metalice monolitice fără sudură. Acest lucru are un efect pozitiv asupra rezistenței, rezistenței la coroziune și durabilității.

Compania noastră este echipată cu o frână modernă de presare cu program numeric de control. Presa hidraulică este echipată cu un instrument de eliberare rapidă, diverse seturi de dungi și dibluri, care vă permit să efectuați continuu (într-o singură tranziție) o secvență de mai multe curbe diferite, pliere.

Avantajul presei noastre este sistemul de îndoire în cinci puncte. Pliul este obținut uniform de-a lungul unghiului și de-a lungul întregii lungimi a piesei de prelucrat (indiferent de lungimea acesteia). Această tehnologie vă permite să vă îndoiți de raza scurtă a pieselor mici, precum și să producați părți mari, predispuse la rotire. Este practic imposibil să se efectueze astfel de operațiuni pe o mașină cu control manual.

Utilizarea preselor de îndoire automate moderne face posibilă reducerea semnificativă a intensității forței de muncă și a duratei procesului de producție.

Capacitățile tehnice ale echipamentului nostru:

- Presă multifuncțională universală de îndoire cu CNC

Procesul de îndoire este supus la aproape orice tablă, care are un punct de elasticitate suficient (elasticitate).

- Oțel structural de la 0,5 la 20 mm

Produsele și piesele realizate prin tehnologia de îndoire a preciziei sunt utilizate pe scară largă într-o varietate de domenii, atât în viața cotidiană, cât și în scopuri industriale.

- Cele mai solicitate în construcția de obiecte civile si industriale (prefabricate, profile, canale, casete de fațadă, sisteme de jgheaburi, metal, carton ondulat, conducte de cabluri, elemente de montaj, uși, ferestre etc.).

- Inginerie mecanică și alte industrii - incinte metalice și componente, cutii, carcase, piese pentru diverse echipamente.

- Putere complexă

- Comert si depozitare - echipamente comerciale si fixare pentru acestea (rafturi, rafturi, mobilier metalic).

Tehnologia de îndoire de precizie este una dintre operațiile de fabricație a presare la rece, în care este forțată sub presiune de deformare a materialului fără macroscopic încălcări de integritate din metal, prin care foaia metalică capătă o formă predeterminată.

Acesta este un proces complex din punct de vedere tehnologic. Prin urmare, pentru astfel de operațiuni este necesar să se utilizeze prese industriale speciale și alte echipamente de înaltă precizie, care să permită produsului configurației necesare, cu un efort fizic minim, dar cu o precizie ridicată.

În timpul îndoirii, toate straturile exterioare ale materialului sunt întinse, mărind în mărime, și interne - sunt comprimate, respectiv diminuându-se. Și straturile metalice, situate de-a lungul axei preformei îndoite, își păstrează dimensiunile originale după îndoire.

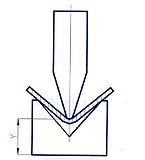

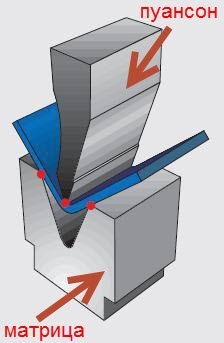

Până în prezent, există două metode principale: "îndoire liberă" (există un spațiu de aer între peretele matricei în formă de V) și "calibrare" (foaia este presată complet împotriva pereților matricei în formă de V).

Metoda cea mai comună este "îndoirea liberă". Această tehnologie vă permite să fabricați părți complexe cu mai multe curbe diferite și rafturile adiacente sau apropiate. Este universală și permite ca foile metalice de diferite grosimi să fie îndoite pe același echipament.

Procesul de îndoire a tehnologiei foilor metalice "îndoire liberă" se realizează în mai multe etape. Mai întâi, marcarea și tăierea piesei de prelucrat se face, apoi se pune în presa de îndoire a foii între pumn și mat și se fixează. Topul apasă pe foaie și apare o îndoire. Deplasându-se în jos, pumnul (instrumentul de îndoire superior) presează foaia în matrice (flux în formă de V - instrument de îndoire de fund), după care foaia obține configurația necesară pe baza desenelor dezvoltatorului. "Îndoirea liberă" este o îndoire de trei puncte: piesa de lucru este în contact cu pumnul (linia de pliere) și cu marginile pârâului de matrice. Placa rămâne "în aer" și nu vine în contact cu pereții matricei.

O parte a foii este îndoită față de cealaltă printr-un unghi strict definit. În acest caz, gradul de deformare a metalului depinde de parametrii cum ar fi grosimea materialului, mărimea unghiului de îndoire, fragilitatea materialului și viteza operației. Atunci când îndoirea este deformată plastic numai partea din piesa de prelucrat din zona de contact cu poansonul.

Pentru a minimiza probabilitatea formării fisurilor la punctul de încovoiere, raza minimă de punch trebuie să fie în intervalul de la 1,0 până la 2,0 din grosimea ghilotului, în funcție de proprietățile mecanice ale materialului. Un metal moale și ușor deformabil permite o rază internă mai mică.

Avantajele tehnologiei de îndoire a metalelor pe mașini CNC:

- Precizie de îndoire, care garantează un procent minim de refuzați.

Costul comenzilor cu contururi complexe, cu un număr mare de curbe, detaliile individuale este determinat separat.

Costul lucrărilor la îndoirea precisă a tablului este calculat individual pentru fiecare comandă și depinde de:

- lungimea piesei de prelucrat,

- oțel sau aliaj de calitate,

- grosimea de metal,

- raza de îndoire,

- numărul de coturi,

- configurația generală a piesei de prelucrat

Pentru a putea estima corect costul lucrărilor pentru o îndoire precisă pentru dvs., consultați CUM SĂ FACEȚI O ORDONARE.

- Desene pe produse, de preferință pe o scară de 1: 1. Acceptăm fișiere în format vectorial (DXF) sau în format raster (JPG, TIFF, PDF).

Costul de lucru la comandarea mostrelor și a pieselor individuale va fi semnificativ mai scump din cauza costului procesării fișierelor și pregătirii echipamentului.

Procesarea fișierelor în format vectorial DXF, (accelerarea timpului de calcul), în format raster JPG, TIFF, PDF ca schiță sau desen (va crește timpul de calcul).

Timpul de calcul este de 1-3 zile.

Articole similare

Trimiteți-le prietenilor: