Caracteristicile și structura ansamblului RTC

Roboții industriali sunt utilizați pentru a automatiza operațiunile atunci când efectuează toate tipurile de lucrări de asamblare. În operațiile de asamblare pentru prelucrare ulterioară, OL este utilizat: pentru a alimenta, a îndrepta și a asambla piesele într-un singur set, fixarea reciprocă, instalarea și scoaterea kitului în timpul lucrului cu echipamentul de procesare.

Priuzlovoy OL asamblare aplică: pentru a căuta și identificarea componentelor, transportul acestora, orientarea și alimentarea în poziția de asamblare pentru dimensiunea controlului, acuratețea și calitatea interconectării și fixarea pieselor pentru transportul și stivuire (și, dacă este cazul - și ambalare) unității asamblate.

Ansamblul pentru sudare poate fi considerat o operație de asamblare nodală și ca o operație care precedă prelucrarea.

În ansamblul general, final al produsului, PR se folosește: pentru transport, orientare reciprocă și instalare de unități, uneori pentru conectarea lor, dar și pentru transportul produselor finite.

OL poate fi utilizat în operațiile de dezasamblare.

La operațiile de asamblare de bază. care pot fi efectuate cu ajutorul PR, echipate cu instrumente și dispozitive adecvate, includ următoarele:

la nit; - stoarce - necula.

Pentru a efectua operațiuni de bază, sunt necesare mai multe operații auxiliare, inclusiv transportul, orientarea, măsurarea și așa mai departe.

Când se automatizează ansamblul cu ajutorul PR, o serie de cerințe generale sunt avansate. detaliile referitoare la calitatea producției trebuie să respecte specificațiile tehnice ale desenului, să fie curate, să nu aibă nișă, să se lovească; proiectarea pieselor trebuie să excludă posibilitatea de aderare a acestora la ieșirea din dispozitivul de alimentare (magazie); În părțile care trebuie conectate, trebuie prevăzute niște șuruburi, conuri și caneluri. De asemenea, nu se recomandă asamblarea pieselor din ușor deformabile, fragile și care nu asigură păstrarea unei anumite forme geometrice a materialelor; Înainte de a intra în poziția de asamblare, este necesar să se asigure controlul pieselor pentru respectarea specificațiilor tehnice.

Următoarele cerințe sunt impuse produselor (unităților de asamblare) colectate de către PR. Separarea în unități de asamblare complete, interschimbabile; numărul minim de suprafețe conectate și tipurile de conexiuni, disponibilitatea punctelor de conectare ale unităților de asamblare pentru controlul calității conexiunii; nu este nevoie de procesare suplimentară, ajustare și montaj în timpul montării; Posibilitatea de a implementa un ansamblu secvențial, caracterizat prin prezența unei părți de bază, cu care părțile atașate sunt interfațate secvențial. Tipul și configurația părții de bază determină proiectarea dispozitivului de bază și dispunerea bazei. Condițiile pentru colectarea, selectarea suprafețelor de bază pentru captarea și asamblarea părții atașabile și secvența de asamblare depind de aranjamentul spațial al suprafețelor de interfață. Caracteristica principală a clasificării unităților tipice de asamblare și seturi este împărțirea lor în seturi de tipuri "arbore" (cu o parte de bază acoperită) și "corp" (cu partea de bază înconjurătoare).

Include piese de bază, cum ar fi „copac“ este un copac sau un alt articol similar, care sunt stabilite rulmenți, roți dințate, bucșe, inele snap, sigilii. În pachetul de tip "corp", părțile de bază sunt un corp, o flanșă, un geam și alte elemente structurale în care sunt înglobate părți atașabile.

Roboți industriali care servesc RTK de asamblare. Ele trebuie să furnizeze întregul set de mișcări necesare fluxului normal al ansamblului. Natura și tipul acestor mișcări depind de cerințele procesului de asamblare, de nomenclatură și de programul de eliberare, de frecvența cifrei de afaceri a produselor asamblate și de dimensiunile echipamentului de proces.

Specificitatea ansamblului, în procesul căruia este necesară compensarea erorilor în poziționarea, captarea și instalarea pieselor, prevede anumite cerințe pentru asamblarea PR.

Propunerile reciproce de bază ale părților împerecheate (de regulă, acestea sunt deplasări rectilinie) trebuie efectuate într-un sistem de coordonate cilindrice.

Dimensiunile zonei de lucru a OL ar trebui să fie suficiente pentru a se potrivi: dispozitivele auxiliare, dispozitivele și echipamentele necesare pentru implementarea procesului tehnologic de asamblare; magazine cu instrumente și dispozitive de prindere; dispozitive de alimentare; acumulatori de piese asamblate; mijloace de asamblare a controlului calității.

PR trebuie să aibă cel puțin trei grade de mobilitate. precum și posibilitatea de a crește numărul acestora la 8 ca rezultat al mișcărilor suplimentare ale organului executiv al PR sau al instrumentului de asamblare.

Sistemul de control al PR trebuie să ofere posibilitatea funcționării acestuia cu un număr semnificativ de mecanisme auxiliare (mese de ceas, transportoare, dispozitive pentru livrarea bucăților de semifabricate etc.).

Roboții industriali care efectuează în mod constant mai multe operațiuni și tranziții diferite ar trebui să aibă un dispozitiv care înlocuiește automat gripperul și scula și le conectează la rețelele de alimentare și de măsurare (pneumatice sau electrice).

Dacă este necesar să se efectueze operațiile de prelucrare (găurire, desfășurare, etc.) în timpul montării, actuatorul PR trebuie să se asigure că mașina de tăiere funcționează la viteza și forța de alimentare cerută; dacă acest lucru nu este posibil, echipamentul adecvat de tăiere a metalului ar trebui să fie inclus în RTK.

Trebuie remarcat faptul că în robotica industrială s-au identificat în mod clar două direcții de dezvoltare a sistemelor reconfigurabile de complexe de asamblare robotizate-tehnologice (RTCS). Primul se datorează utilizării OL-urilor care funcționează într-un mediu ordonat. În acest caz, accentul principal în crearea RTK este alegerea metodelor de pregătire a mediului și dezvoltarea instrumentelor care le pun în aplicare. O astfel de soluție poate îmbunătăți considerabil fiabilitatea operațiunii, poate reduce costurile și poate simplifica gestionarea PR-ului în sine. În timpul funcționării acestor RTC, nu este necesară pregătirea specială a personalului la producere, iar organizarea serviciului lor este mai ieftină. Mai mult, a declarat direcția creării RTC încă are anumite avantaje, deoarece în producția în multe industrii are o experiență considerabilă în utilizarea ordonare mijloace standard mediu readjustable (detalii compuși, scule, etc.), care sunt utilizate pentru procesul de încărcare automată și descărcarea echipamentelor tehnologice (de exemplu, dispozitive de orientare a încărcăturii de buncăre).

Cea de-a doua direcție este legată de utilizarea PR, care are capacități tehnologice și funcționale largi, depășind cu mult nivelul necesar pentru menținerea unui anumit proces. Astfel de roboți sunt utilizate în crearea readjustable RTC interactioneaza cu succes cu un mediu dezordonat datorită prezenței în structura lor a elementelor sistemelor de control logice sensibilizare și de a se adapta la schimbarea condițiilor de funcționare. Este adesea necesar să se identifice minimul necesar conexiuni (rezonabile) structurale, memorie și nivelul de adaptare și robotul este punct de vedere tehnic nivelul atins de organizare deservite de către mass-media, în scopul de a crea condiții eficiente pentru interacțiunea dintre diferitele elemente ale sistemului, „robotul - obiect - mediu“. Aceasta, desigur, necesită schimbarea structurii și designului echipamentului tehnologic, a modurilor de procesare tehnologică, a condițiilor și a organizării producției.

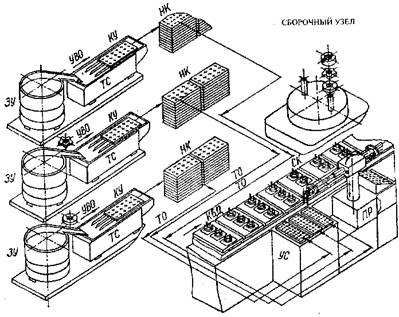

În general, compoziția și structura PTCA pot fi reprezentate de circuitul descris în Fig.

Fig.1 - Structura structurala a configuratiei RTSK.

Deoarece obiectul este considerat corpul dispozitivului cu panouri electrice, pe elementele cu curent care sunt puse pe seturi de piese - șaibe obișnuite și de primăvară, precum și o piuliță cilindrică cu un șanț. Setul complet include: dispozitive de stocare pentru încărcare (alimentare) pentru nomenclatorul de accesorii un produs de detalii; dispozitive care îndeplinesc funcțiile orientării primare a UPR; sistemele de transport ale TS și elementele pentru crearea unui flux de piese cu un singur strat; dispozitive pentru orientarea secundară a VDU-urilor și fixarea poziției părților în spațiu, de exemplu, dispozitive de casete de CU, acumulatoare de casete ND cu piese comandate; organisme de transport TO să furnizeze piesele comandate în casete în zona de service a robotului de asamblare (crearea mediului comandat al SUA): asamblarea (servirea) PR; un transportor de componente de bază ale CBD și o poziție de asamblare.

Dispozitivele tehnologice de asamblare RTC

Ansamblul automat robotizat impune cerințe specifice dispozitivelor tehnologice. Aceste cerințe sunt determinate de cele două scheme principale de construcție a RTCS. În prima schemă, robotul îndeplinește funcțiile de captare a pieselor, în unele cazuri - bazându-se pe timpul montării și îndepărtării ansamblului asamblat. În astfel de complexe, operația de asamblare este realizată de un dispozitiv tehnologic staționar. În cel de-al doilea sistem, robotul industrial efectuează în mod direct operațiunile de preluare și asamblare a pieselor.

Tipul de dispozitive tehnologice pentru asamblarea automată a unităților de produs este determinat în principal de tipul de conexiune pentru care sunt destinate. Există dispozitive tehnologice pentru asamblarea unor racorduri detașabile și dintr-o piesă.

Piesele de asamblare sunt unite în următoarele moduri. stivuire (așezare) cu goluri mari și mici; deformarea plastică (cu interferențe); deformarea elastică (cu deformare preliminară elastică a uneia dintre piesele de împerechere); lipire; sudare; prin fir.

Pentru a realiza aceste conexiuni cu ajutorul PR, sunt necesare diferite instrumente de asamblare, accesorii și echipamente, care sunt supuse următoarelor cerințe de bază:

1) asigurarea prinderii fiabile a piesei, transportul acesteia în poziția de asamblare, precum și instalarea în dispozitiv sau îmbinarea cu piesa de bază;

2) unificarea căptușelilor, curelelor și a altor elemente, a uneltelor care servesc la instalarea sa și a organului executiv al PR;

3) posibilitatea înglobarea senzorilor în disponibilitatea controlând instrumentul detaliază procesul de asamblare, dimensiunea pieselor colectate, dispunerea relativă a acestora, calitatea asamblării, și alți parametri;

4) unificarea punctelor de conectare la rețelele de măsurare și putere pneumatice și electrice (pentru un instrument de înlocuire);

5) asigurarea cu elemente de prindere a sculei a preciziei specificate a bazei piesei;

6) scula este echipată cu un dispozitiv de căutare automată sau cu elemente care facilitează auto-alinierea părții atașate sub acțiunea forțelor care apar în timpul asamblării;

7) absența pieselor deformații ca urmare forțează care apar în timpul asamblării, prindere și fixare (dacă nu este impusă de condițiile de proces);

8) posibilitatea reglării ușoare a sculei (într-o gamă largă de dimensiuni) cu o schimbare în nomenclatura pieselor asamblate;

9) echipate cu dispozitive de blocare care împiedică ruperea sculei;

10) posibilitatea extinderii capabilităților tehnologice ale instrumentului;

11) Dispozitivele de prindere ale instrumentului de asamblare trebuie să fie autonome (adică executate separat de scule) și combinate cu scula.

Separat, se poate observa că prin dispozitivele de proces de lucru parțial RTCC construită de către prima schemă de cerere: aplicarea unei singure surse de energie, capacitatea de a controla sistemul total și aceste dispozitive trebuie să aibă o suficientă flexibilitate și reajustate rapid de la o dimensiune la alta. Pentru dispozitivele tehnologice care funcționează ca parte RTCC construite de-a doua schemă, sursa de energie unitatea robotului cerere și dispozitivul de prelucrare și capacitatea de a lucra de la un sistem de control unic. Deoarece dispozitivul proces este atașat la capătul brațului manipulator pentru el pretinde a reduce greutatea și, în consecință, pentru a reduce în unități roboți mărimea și sarcinile inerțiale. Dispozitivele de asamblare tehnologică trebuie să aibă o productivitate ridicată, să aibă suficientă versatilitate și fiabilitate în funcționare.

Dispozitivele de prindere autonome furnizează piese de conectare, schimba pozițiile lor, precum și transferul pieselor și a produsului asamblat. Dispozitive de prindere combinate cu instrumentul. sunt utilizate pentru a efectua operațiuni de asamblare de bază. Una dintre aceste operațiuni, cele mai comune în industria constructoare de mașini, este asamblarea pieselor de suprafețe cilindrice (de exemplu, atunci când instalați rulmenți, arbori, bucșe și manșoane în carcasă). Acest lucru necesită o mai mare precizie a poziției reciproce a suprafețelor de contact și traiectoriile de deplasare sau de posibilitatea de a compensa astfel de erori. Compensarea se efectuează în două moduri:

1) activ (folosind senzori care măsoară, forțe și momente care rezultă din împerecherea pieselor și comenzi pentru emiterea servomotoare mutarea PR componente suplimentare și dispozitivul de încărcare);

2) pasivă (cu elementele și dispozitivele cinematice montate de obicei direct la unitatea de asamblare de încărcare sau unealtă și care asigură suprafețele de contact de căutare automată, astfel, pentru implementarea căutare automată pe piesele de îmbinare trebuie să aibă suprafața corespunzătoare auxiliară - teșiturile, teșituri, etc.) .

Instalarea garniturilor plate din tablă se realizează cu ajutorul dispozitivelor de prindere electromagnetică sau cu vacuum. Dispozitivele de prindere cu prindere oferă o precizie mai mare de instalare și pot funcționa cu garnituri din orice material.

Au fost folosite pe scară largă diferite modele de dispozitive pentru asamblarea automată a racordurilor filetate. Aceste dispozitive au un număr de avantaje deosebit de importante pentru asamblarea robotică. Acestea includ universalitatea, varietatea de soluții de proiectare gata, dimensiuni globale mici.

În îmbinarea filetată trebuie să distingă elementele în care tija are un filet exterior (șurub, șurub, pin) și părțile care au găurile de șurub (piuliță, orice element cu găuri filetate sau filetate lângă). Separarea bucăți în cuplajul cu filet pe două tipuri de metode diferite dicteze bazându-ne de aprovizionare și de fixare în timpul asamblării.

Implementarea ansamblului de îmbinări filetate necesită două mișcări: translatare și rotație. In instrumentele de design de automatizare este esențială metoda de selecție progresivă a ansamblului, care se determină metode bazate și orientarea relativă a pieselor asamblate la proprietățile de impact metode de asamblare (la piesele filetate).

Există două metode de bază ale orientării relative a pieselor asamblate. primele utilizări bazate pe baze fixe, în cea de-a doua piesă asamblată sau ambele sunt bazate imediat pe baze mobile.

Referințe

2. N.P. Metkin, M.S. Lapin, S.A. Kleimenov, V.M. Kritsky. Sisteme de producție flexibile. - M. Editura de Standarde, 1989. - 309p.

3. Complexe flexibile de producție / sub. Ed. PN Belyanina. - M. Machine building, 1984. - 384s.

5. Ivanov AA GPS în elaborarea instrumentelor. - M. Mashinostroenie, 1988. - 282p.

6. Managementul sistemelor robotizate și producția automată flexibilă / sub. Ed. NM Makarova, - M. Radio și comunicare, 1981, partea 3 - 156p.

7. Shirokov A.G. Depozite în GPS. - M. Construcția de mașini, 1988. - 216s.

Articole similare

-

Complexe robotizate (HPC) destinate procesului tehnologic de asamblare - abstract,

-

Avantajele controlerelor programabile pentru automatizarea proceselor (pac)

Trimiteți-le prietenilor: