Un furnal modern, este o mare înălțime de construcție totală de 40 m și o greutate de 10 de mii. T. În acest constructiv-TION urmează să fie realizată cu mare precizie fără Maley-Sheha cu minim oblic și precipitații inegale. Dispozitivul Sedimentele de lucru pro-Altfel supărat, și poate avea alte probleme grave în cazul în care funcționarea cuptorului. Prin urmare, o mare importanță pentru construcția de succes și funcționare a furnalului este calcularea și instalarea corectă a fundației.

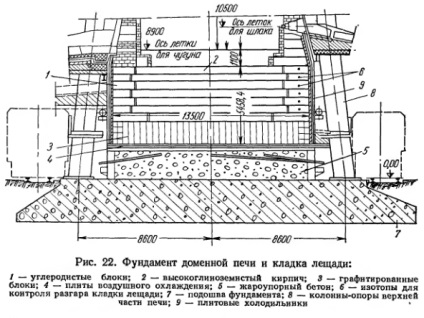

Baza de beton armat a cuptorului de furnal (Figura 22) are o formă multifață, de obicei octogonală și constă din două părți. Partea inferioară (așa-numita talpă) este îngropată în pământ la 6-7 m și este o placă monolită din beton armat. Suprafața bazei sale este selectată în funcție de încărcăturile admise la sol, care de obicei sunt de 192-254 kn / m 2 (1.9-2.5 kg / cm2). Armarea inelară pe perimetrul tălpii percepe forțele rezultate din solicitările termice. Temperatura admisă în placa de bază este de 250 ° C.

Partea superioară a subsolului, un ciocan care iese peste nivelul terenului de aproximativ 5 m, are dimensiuni laterale mai mici și este construit din beton rezistent la căldură. Este supus temperaturilor ridicate datorate fluxului de căldură din zona de fier topit. Refractaritate rezistent la căldură beton 1400-1500 ° C, temperatura admisă - 1100 ° C, o rezistență la tracțiune 14,2- MN 17,2 / m2 (140-170 kg / cm2), densitatea 1600-1800 kg / cm3 porozitate 20-35%.

Partea inferioară a căptușelii și a structurilor metalice de domeniu clorhidric cuptor se sprijină direct pe fundație, partea superioară a cuptorului - pantecului la cuptor gură - adesea are un suport pe fundație prin coloana (a se vedea figura 22 ..) inelul de susținere Moratornoe.

La baza fundației sunt instalate canale sau plăci speciale cu canale de răcire cu aer. O foaie este plasată pe ele, care servește ca bază a zidăriei refractare a părții inferioare a podelei de munte. Materiale pentru fabricarea vetrei (mai aproape de axa cuptorului) servesc ca înaltă alumină cărămidă (62% Al2 O3 odihnă SiO2), carbon și grafit blocuri (pentru peri-ferii). Înălțimea podelei ajunge la 5,5 m, ceea ce este necesar pentru a preveni supraîncălzirea materialului de fundație. Pericolul supraîncălzirii crește odată cu înălțimea zonei. Temperatura terenului și partea superioară a fundației sunt controlate prin instalarea unor termocupluri speciale. Un serviciu mai lung și mai fiabil al zonei este facilitat de răcirea acesteia. Acesta din urmă este îmbunătățită prin calcularea șirurile inferioare vatra toată secțiunea sa de blocuri de grafit având o înaltă conductivitate termică 156 W / (m · °) sau 134 kcal / (m · h · °), la 1000 ° C vatra periferiei căptușit cu întreaga înălțime de frigidere de plăci răcire cu apă sau este echipat cu răcire prin evaporare.

Straturile superioare ale podelei sunt supuse presiunii din stratul de fontă și zgură, prin care presiunea gazului în cuptor este, de asemenea, transmisă. Dacă o calitate insuficientă pare posibilă penetrarea lor de fier lichid, solidificare și de topire (la temperatura vibrațional-niyah) împănarea zidărie și a cărui plutitoare Kearney. Prin urmare, cerințele ridicate sunt stabilite pe așezarea podelei pentru orizontalitatea rândurilor, cusăturile verticale din rânduri nu ar trebui să coincidă practic și grosimea îmbinărilor nu trebuie să depășească 0,5 mm.

Pereții cuptorului de deasupra podelei servesc în condiții dure, deoarece sunt expuși la influența fontei și zgurii, care exercită o presiune considerabilă, au o temperatură ridicată și afectează chimic zidaria. În plus, poziționarea părții superioare a cuptorului este afectată de gazele oxidante fierbinți care se formează atunci când ard cocsul. Pentru a prelungi durata de viață a zidăriei cuptorului, se răcește intens prin răcitoare de plăci. Aceste frigidere, precum și răcitoarele de podea, sunt plăci de fontă groase de 160 mm, cu țevi de oțel cu diametrul de aproximativ 45 mm, peste care curge apa. Ele sunt întărite în mai multe rânduri una deasupra celeilalte, pe o capotă sudată din oțel cu o armură cu grosimea de 20-40 mm.

Cea mai mare parte a căptușelii unui cuptor modern este făcută din blocuri de carbon. Acest material este bine rezistent la efectele chimice ale zgurii și fontei, nu este udat de aceste faze lichide și contribuie la o răcire mai intensă a suprafeței interioare a vetrei. Grosimea recipientului metalic al cuptorului pe cuptoarele de mari dimensiuni este de până la 1300 mm. Decalajul dintre zidărie și frigidere și între frigidere și capacul hotei este umplut pentru a compensa expansiunea termică a minereului de fier cromat.

În locașul vatră dispozitive pentru furnizarea de explozie și eliberarea de produse de topire. Aceasta - lance tuyere asamblare pentru alimentarea în cuptor și un combustibil aditivi blast fierbinte, gaura robinet de zgură pentru evacuarea acumulată în partea superioară a top zgură și orificiu pentru armatura de fier vatra pentru evacuarea cenușei și fierul care curge din cuptor împreună cu fier.

Mușchii sunt situați uniform pe lungimea circumferinței vetrei în partea superioară la 400-500 mm sub trecerea cuptorului în umeri. Numărul de lănci este determinat prin calcul: n = 2d + 1 sau recent calculat: n = 2d, unde d - diametrul interior corn în metri. Unele reducere a numărului de diuze într-un volum maxim cuptoare nou proiectate, datorită faptului că o creștere considerabilă a presiunii cuptorului este redusă zona de explozie de energie cinetică variază în diuze sale de răspuns.

Distanța dintre axele lăncilor este în intervalul 1,3-2,0 m pe circumferința interioară a căminului. In aceste zone de tratament explozie (zona desfacere) ale lăncilor adiacente sunt închise sau se ating între ele creând o expunere explozie zone comune. extinderea sa în interiorul căminului într-o mare măsură depinde de viteza liniară și energia cinetică furnizată de explozie. Pentru diametre mai mari, se recomandă explozie vineriță că viteza liniară de la 200 m / sec.

Îndepărtarea de fierbere a duzelor provine de la conducta de aer cu inel, care înconjoară cuptorul din partea de sus a curelelor de umăr și are un diametru de până la 1500 mm în diametru. Un manșon de alimentare cu aer este atașat la fiecare trusă.

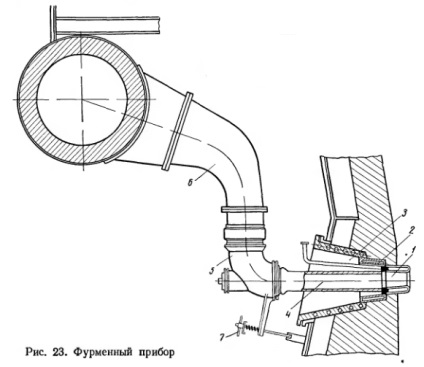

Ansamblul tuyere (Fig. 23) constă dintr-o lance goală la interior de cupru răcită cu apă 1, răcitor de cupru 2 turnat, frigider fier umplut cu tub din oțel spirală (ambrazuri) 3, duza 4 adiacent lancea 5 cu genunchiul mobil privit-tuple u ' fix genunchi cu balamale 6. Design-ul vă permite să schimbați lance pentru 4-7 minute. Lancea, duza, cotul mobil și cel ne-mobil sunt conectate la ascuțitoarele cu bile lustruite, care compensează eventualele inexactități în asamblarea dispozitivului. Genunchiul mobil este suspendat pe un genunchi fix pe două suspensii sferice cu pene. Șurubul de tensionare 7 presează duza împotriva buzunarului, iar genunchiul mobil - la duză.

Lance cele mai comune, cu un canal conic interior conic, care se proiectează în vatră la 200-300 mm. Această distanță este numită înălțimea unui tuyere. Diametrul interior al duzelor în lumină este de 120 până la 300 mm.

În furnalele moderne sunt realizate două benzi de zgură. Aceasta oferă o oportunitate pentru producția neîntreruptă de zgură și eliberarea sa alternativă din diferite zone ale cuptorului. Aceasta din urmă afectează în mod pozitiv funcționarea cuptorului. Zăbrelele de zgură sunt deplasate la un unghi semnificativ față de robinetul din fontă pentru o întreținere convenabilă a deblocării și recepției zgurii. Una dintre frunze este situată la un unghi de 45-60 ° față de pervazul fontei, iar cealaltă la un unghi de 60-90 ° față de primul. Zăbrelele de gaură sunt situate sub axa cuțitelor de la 1400 la 1600 mm pentru a preveni umplerea cu zgură la ridicarea maximă înainte de a părăsi cuptorul.

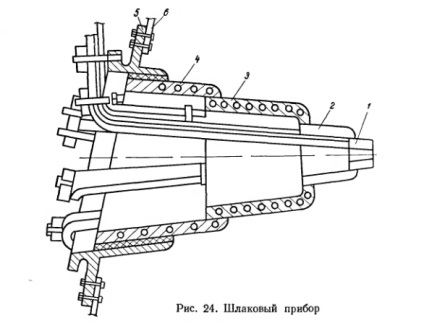

(. Figura 24) aparatului zgurii constă dintr-o cupru ștanțat sau turnat răcit cu apă furmochki 1 (în mod tipic contorul dia interior de 65 mm) de cupru turnat cav frigider 2, frigider fier cu tub spirală din oțel umpluți - post-ka sunet 3 și fier exterior ambrazură frigider 4. Embrasura este conectată la cadrul dispozitivului de zgură 5, care este fixat pe carcasa 6 a cuptorului.

Răcitoarele de plăci ale cuptorului au o decupare pentru canalul de canal din apropierea robinetului din fontă. Verificarea este încadrată cu o ramă de oțel turnată la carcasa cuptorului, cu o deschidere de 620 × 754 mm. Dulapul de răcire și cadrul robinetului din fontă sunt protejate de efectele chu-gunei și zgurii cu căptușeală refractară și călcâi, așa-numitul caz. Cu căptușeala de carbon a cuptorului, canalele de fontă sunt așezate cu două blocuri de cărămidă în formă de cărămidă cu cărămidă din lut sau alumină. Acest lucru previne distrugerea blocurilor datorită acțiunii umidității pulpei brute, care este închisă de gaura de auto-deschidere după următoarea eliberare de fontă.

Căptușeala de carbon este expusă acțiunii oxidative, în principal la locul de instalare a duzelor și a ștuțurilor. Oxidanții sunt explozii la cald și produse de interacțiunea lor cu cocsul în apropierea duzelor, precum și oxigenul aerului atunci când se schimbă părți ale zgurei și dispozitivelor tuyere. Pentru a preveni oxidarea, căptușeala de carbon din jurul duzelor și jgheaburilor este înconjurată de arcade de șamotă sau cărămidă din lut-zeol. În unele cazuri, în special pe cuptoarele care funcționează deja, partea superioară a căptușelii din vatră este complet spălată din cărămidă de înaltă calitate sau chamotă de aluminiu.

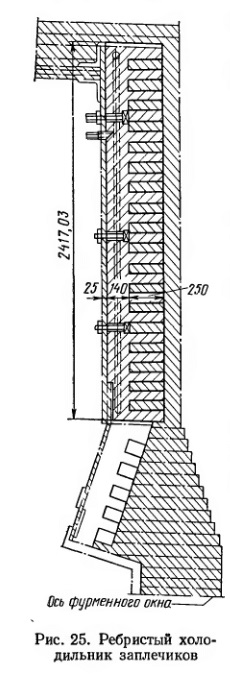

Suporturile de umăr în majoritatea cazurilor realizează pereți subțiri cu o grosime de căptușeală de cărămidă de până la 345 mm. Cu condiția ca acestea să fie răcite intens, în loc să declanșeze rapid zidăria inițială pe suprafața interioară, se formează o garnitură. Este un strat solidificat constând în principal din zgură. Garnissazh când funcționarea corectă este o protecție suficientă împotriva expunerii în continuare a zgurii de furnal corosiv perete explozie cu orizontul zaplechi-ing conținut ridicat de oxid de fier și mangan.

În partea superioară a arborelui, la temperaturi de depunere mai mici posibile în negru de fum din zidărie, deoarece condițiile sunt favorabile scurgerii putrezire CO (temperaturi mai scăzute și în prezența unui catalizator de fier). Uneori este posibil să depozitați în zidărie și alte substanțe - oxid de zinc, alcalii etc.

Condiții de muncă bosh și arborele permit o mai bună conserva căptușeala și contururile interioare ale acestor părți ale cuptorului decât este posibil în pantecului. În acest scop, utilizarea materialului refractar de înaltă calitate, cu grosimea peretelui substanțial și răcire nu este atât de puternică ca în pantecului. Amplasarea minei este realizată din cărămizi de foc foarte dens, foarte arse. Grosimea totală a zidăriei poate ajunge la 1265 mm în partea de jos și 1035 mm în partea de sus a arborelui. Frigiderele instalate în mină, răcește zonele de zidărie la o adâncime considerabilă. În acest scop, utilizați frigidere tip box.

Ele sunt instalate perpendicular pe suprafața de zidărie a minei în 12-15 rânduri (24 la rând) cu 1/2-2 / 3 din înălțimea arborelui.

Cea mai nouă opțiune pentru răcirea zidăriei cuptorului, inclusiv a minei, este răcirea prin evaporare. În acest caz, multă căldură este absorbită în generarea de abur și nu doar în încălzirea apei. Apa trebuie să fie curată chimic pentru a preveni formarea scalei. Un mic debit de apă este asigurat prin utilizarea unui sistem de circulație închis.

Partea superioară a cuptorului servește în condiții de temperaturi scăzute care nu depășesc 400 ° C, dar este supusă acțiunii mecanice din cauza impactului materialelor încărcate. Prin urmare, căptușeala este protejată de plăci masive din fontă, de obicei jgheaburi de diferite forme. Acestea sunt atașate la carcasa cuptorului prin sub-greutăți speciale care permit o creștere a zidăriei. Căptușeala este așezată în interiorul plăcilor protectoare.

Articole similare

Trimiteți-le prietenilor: