După îndepărtarea capacului, marginea produsului este neuniformă. Este supus la căldură (temperatură înaltă) sau lustruit. Încălzirea marginii produsului curge în trei etape.

În prima etapă, întregul produs este încălzit încet la o temperatură apropiată de punctul de înmuiere. Acest lucru se face astfel încât atunci când marginea este încălzită rapid mai repede decât punctul de înmuiere, solicitările critice nu apar în ea și produsul nu se sparge. În această etapă, temperatura produsului fluctuează între 300 ... 500 ° C. Durata etapei este determinată de compoziția sticlei și de grosimea peretelui.

În cea de-a doua etapă, marginea produsului este încălzită rapid la 1000 ° C (care depășește temperatura de înmuiere a sticlei) și ca urmare marginea se topește. Acest lucru se datorează faptului că, sub influența forțelor de tensiune superficială, sticla topită are tendința de a ocupa o suprafață minimă, ceea ce duce la rotunjirea marginilor ascuțite ale margini. În acest stadiu, se aplică foarte intens intensitatea căldurii asupra produsului, astfel încât marginea este topită înainte ca peretele produsului să se încălzească până la temperatura de deformare pe întreaga grosime. Timpul de ședere al produsului în zona arzătorului este reglat.

În cea de-a treia etapă, produsul se răcește încet, în timp ce se trece prin recoacere. Acest proces are loc la 520 ... 420 ° C.

Dacă aceste condiții nu sunt îndeplinite, atunci peretele produsului care trece otopku, la interfața dintre porțiunile încălzite ale frigului pot apărea zone înguste de stres critice, m. E. May scindate o fâșie îngustă de sticlă sub margine de încălzire a articolului.

Fig. 1. Etapa de încălzire a marginii produsului: I - încălzire, II - fuziune, III - recoacere

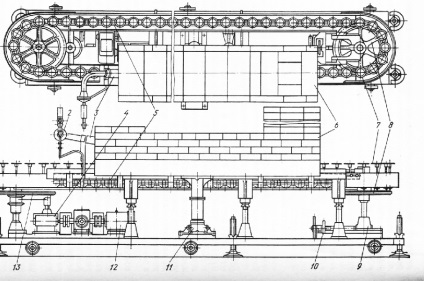

Pentru încălzirea marginilor produselor de pe tulpină (pahare de vin, ochelari, pahare de vin) de ochelari, unele produse presate, utilizați mașinile de transport cu bandă (figura 20). Cadrul 1 al mașinii este alcătuit din două canale de interblocare, care sunt susținute de cricuri. La aceste bare de canal coloane instalate și valeți care susțin piesele pentru ghidarea transportorului purtător 5 și părțile de susținere ale ambreiajului sub mufla 6. Raftul situate pe ghidajul de colt, prin roata dințată, cu role și rotirea discului oferă pe măsură ce acestea trec prin muflei în zona cuptorului.

Modul de acționare a mașinii este amplasat pe partea inferioară a mașinii de pe placă, conectat rigid la rama mașinii.

Transportorul de transport este un lanț de 65 de legături de fontă conectat prin axe de oțel. În găurile legăturilor sunt montate vertical role, la partea superioară a cărora sunt plăci fixe. Au pus produse: un diametru de 100 mm - pentru fiecare placă, cu un diametru de 100 ... 130 mm - prin unul. În timpul trecerii lanțului prin muflă, angrenajele de la capetele inferioare ale rolei se cuplează cu rackul și comunică mișcarea de rotație către produse.

În mijlocul mașinii există un mecanism de control al încălzirii. Se compune din două cricuri, montate pe o sanie și care poartă colțuri pe care se odihnește zidăria cărămizilor refractare.

Sistemul de încălzire al mașinii include arzătoare, conducte de gaz și supape de comandă și reglare. Arzătorul de gaz este instalat din partea opusă intrării produselor în tunelul muffle.

Procesul de topire a marginilor produselor este după cum urmează. Produsul este plasat pe o farfurie. Fiecare placă, în funcție de diametrul fundului produsului, este echipată cu un dispozitiv de centrare. Tăvițele se deplasează continuu de-a lungul transportorului oval închis al mașinii în direcția opusă flacării arzătorului. La apropierea produsului de arzătoare, placa cu produsul începe să se rotească în jurul axei verticale și astfel intră în tunelul de încălzire, unde aproximativ 1/3 din lungimea sa este supusă preîncălzirii. Apoi, fără oprirea rotirii, produsul se deplasează în zona de acțiune a arzătoarelor și în continuare în zona de răcire. Prin ieșirea din tunelul de încălzire, produsul nu mai poate roti.

Fig. 2. Otopochnaya mașină transportor: 1 - cadru 2 - sistem de încălzire, 3 - arzător 4 - servomotor 5 - transport transportor 6 - muflă, 7 - discul titularului, 8 - 9 acționate de viteze - baza 10 - transmisie , 11 - mecanism de control al încălzirii, 12 - echipament electric, 13 - mecanism de antrenare

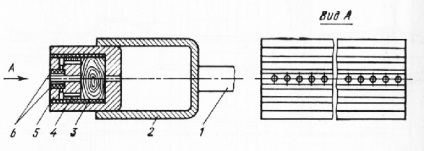

Fig. 4. Lanterna cu injecție lungă: 1-cap, 2-mixer, 3-bucată, 4-duza, 5-tee, 6-adaptor

Mașina de încălzire OK.1-65 funcționează în linii de producție, iar poziția sa este determinată în funcție de amplasarea echipamentului adiacent.

Caracteristicile tehnice ale mașinii de încălzire OK.1-65: productivitate - până la 70 buc / min; diametrul produselor - 45 ... 130 mm; înălțimea produselor - 23 ... 100 mm; consumul de gaz - până la 36 m3 / h; timpul de trecere al produsului prin tunelul muffle - 0,8 ... 2,4 min; Dimensiunile generale ale mașinii, mm: lungime - 5220, lățime - 1210, înălțime - 1800; greutatea mașinii este de 3450 kg.

În mașinile de golire se utilizează un arzător de injecție cu injecție lungă amplasat pe o parte a tunelului sau un sistem de arzător care este poziționat de-a lungul ramurii de lucru a mașinii ovale. Aerul primar este furnizat către arzătorul de deschidere centrală prin intermediul adaptorului muștiuc și transportă gazul care este transmis de la tee prin canalul inelar format prin piesa bucală și duză. Pentru o ardere mai bună a gazelor, se injectează aer secundar prin mixer. Gazul și aerul sunt amestecate într-un dispozitiv de amestecare prin injecție. Arderea începe în arzătorul acestui dispozitiv și acoperă spațiul limitat de mufea mașinii. Lungimea tortei este reglată de cantitatea și presiunea aerului primar furnizat către arzător.

La un număr de fabrici pentru încălzirea margini a articolelor de sticlă și a capacelor se utilizează arzătoare de aer cu gaz scurt. Amestecul finit de aer-gaz este alimentat către arzător printr-un tub sudat într-un corp sudat. În partea interioară a corpului este instalată o duză-duză, care organizează arderea. Duză de arzător are, în plus față de găurile principale (de lucru), caneluri longitudinale pentru plasarea ochiului și găuri pentru alimentarea amestecului la siguranțe. Grila, înglobată în caneluri, servește la preîncălzirea amestecului de aprindere, amestecând și împărțind fluxul într-o serie de jeturi care asigură uniformitatea flacării de aprindere. O rolă din plasă de cupru protejează alimentarea cu gaz de la impactul de întoarcere și servește ca un filtru împotriva impurităților mecanice care contaminează amestecul. Între duză de căptușeală și corp, se pune o garnitură de etanșare.

Fig. 5. Arzător pentru gaz-aer: 1 - tub, 2 corp, 3 - filtru de rețea, 4 - garnitură, 5 duze, 6 - grilă

Amestecul gaz-aer care intră în arzător prin tubul de admisie este distribuit uniform pe toată lungimea elementelor tubulare, trecând de la unul la celălalt într-un sistem de deschideri. Diametrul acestor găuri scade treptat, ceea ce face posibilă crearea unui cap al amestecului de aer-gaz, care asigură debitul necesar și forma flăcării. Arzatoarele cu arzător cu arzător scurt sunt reglabile cu ușurință, ceea ce vă permite să selectați modul optim de topire a marginii produsului.

Cel mai des întâlnit defect al cuptorului este separarea benzilor înguste de sticlă de lângă marginea superioară a produsului. Acest lucru apare ca urmare a apariției în zonă a solicitărilor excesive interne, care apar ca urmare a preîncălzirii insuficiente a marginii produsului. Un defect similar este posibil și în cazul în care partea superioară a produsului nu a fost încălzită înainte de încălzirea la o temperatură apropiată de temperatura de înmuiere a sticlei.

Citește mai mult:

Articole similare:

Trimiteți-le prietenilor: