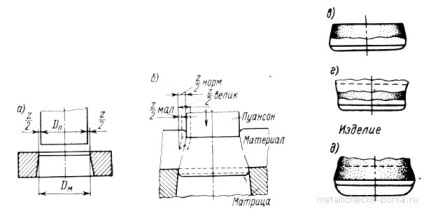

Fig. 9. Diferența dintre matrice și punch (a), coincidență și nepotrivire

fisurile de fisurare (b) și forma suprafeței tăiate a piesei tăiate

la gauri normale (in), mici (g) și mari (b)

Sub spațiul tehnologic se înțelege diferența pozitivă sau negativă a dimensiunilor de lucru ale matricei și ale elementului g (fig.9, a).

Decalajul are o influență puternică asupra efortului necesar și a efortului de tăiere, a calității suprafeței tăiate, a acurateței părții rezultate, a uzurii și a durabilității matriței. În cele mai multe cazuri, cea mai mare valoare în practică este calitatea produsului. La acesta din urmă, atunci când se taie părți sau găuri de găurire, se fac adesea cerințe înalte. Se toarnă până la faptul că suprafața tăiată este curată, fără defecte și fisuri, fără frecare. Elementul ar trebui să fie plat, dacă este posibil.

Valoarea decisivă în problema calității tăierii (ștanțării) este dimensiunea decalajului. În decalaj dreschiny normale se extinde de muchiile de tăiere ale poansonului și să moară pentru a coincide (Fig. 9 b), care favorizează formarea de înaltă calitate, fără defecte, crăpături și bavuri ale suprafeței tăiate. O astfel de suprafață este prezentată în Fig. 9, c. Partea superioară a piesei are dimensiuni corespunzătoare dimensiunilor perforatorului și partea inferioară a matriței. Așa cum se poate vedea din fig. 9, c, o parte a părții îndreptate spre matrice are o curea strălucitoare caracteristică, cu o ușoară rotunjire în colț; partea cu care se confruntă punch-ul este ușor conic și dur. Prin urmare, suprafața laterală a părții (suprafața tăieturii) nu este strict verticală, dar în aspectul ei este destul de satisfăcătoare.

Trebuie remarcat faptul că o formă satisfăcătoare a suprafeței de tăiere se obține cu marginile tăietoare ascuțite ale ștampilei, chiar și la intervale suficient de mari, până la 30% din grosime.

Cu un mic spațiu (fig.9d), fisurile de despicare nu coincid, ci merg ca și când ar fi paralele într-o anumită distanță una de cealaltă. Odată cu ruperea finală, metalul dintre aceste fisuri formează un defect și o stratificare pe suprafața tăieturii. Ca rezultat, o a doua curea strălucitoare se formează la partea superioară a părții, cu o burtă întinsă, o margine neuniformă și o mică margine conică în sus.

În cazul unui decalaj mare (Fig. 9, etc.), cu un material foarte subțire (1,5 mm) retracția metalică are loc în spațiul dintre matriță și poanson cu ruperea ulterioară. Produsul iese cu spărturi rupte, care arată ca marginile strânse. decalaje foarte mari (mai mult de 30-40% din grosime) pentru tăierea materialelor groase duce la formarea de detaliu margine foarte rotunjite din matrice și cu marginea de deschidere a poansonului.

Calitatea suprafeței tăiate este afectată de mușcarea marginilor de tăiere ale matriței și a matriței, precum și de distribuția neuniformă a spațiului liber de-a lungul conturului tăierii. În acest din urmă caz, o parte a conturului se poate dovedi a fi satisfăcătoare, iar cealaltă - cu o bruiaj. În plus, decalajul inegal provoacă o parte neuniformă a marginilor de tăiere.

Poziția incorectă și muchiile tăietoare ale ștampilei cresc efortul necesar și munca de tăiere.

Determinarea decalajului dintre matrice și punch

Mărimea spațiului depinde de proprietățile mecanice și de grosimea materialului, precum și de modul de funcționare a presei - numărul de curse duble pe minut.

În funcție de tipul și grosimea materialului, decalajul (pentru grosimi de la 0,5 la 10-12 mm) variază în intervalul 4-16% din grosimea materialului. Atunci când alegeți un decalaj se străduiesc să stabilească valoarea optimă la care să îndeplinească condițiile de bază ale tăiere patru de înaltă calitate, și anume cea mai mică forță de tăiere, suprafața de înaltă calitate a tăiat produs, precizie maximă ștanțare și, în consecință, cea mai mare rezistenta de timbru.

Atunci când se utilizează un material mai gros, intervalul de goluri optime este mai mare decât cel subțire. Acest lucru se datorează influenței mai reduse a măcinării marginilor de tăiere a sculei, deoarece este utilizată pentru a forma burturi la tăierea materialelor groase. Cu margini de tăiere relativ ascuțite ale ștampilei, materialul subțire permite de asemenea efectuarea lucrărilor la anumite intervale ale spațiului. Astfel, tăierea calitativă poate fi efectuată într-un anumit interval de goluri atât pentru metalele groase, cât și pentru cele subțiri. Prin urmare, se recomandă stabilirea următoarelor concepte:

1) valoarea minimă a decalajului optim (pentru fiecare material și grosime) zmln. la care muchia de capăt a tăieturii devine aproape perpendiculară pe planul piesei, fără formare de burr vizibilă;

2) valoarea maximă a distanței optime zmax. la care suprafața tăierii rămâne satisfăcătoare, deși nu este verticală.

Deoarece cel puțin lucru (uzură) die decalaj între matriță și pumn crește, diferența ar trebui să fie setat aproape de minim (zmln) pentru ștampilă nou fabricate. Decalajul este stabilit în funcție de natura și grosimea materialului. Cu o creștere a durității și a grosimii materialului din valoarea gap ca procent din grosimea materialului crește.

Decalajul poate fi determinat din dependență

unde m este un coeficient variabil, luând în considerare genul și grosimea materialului.

În tabel. 6 prezintă valorile deschiderilor minime și maxime inițiale bilaterale diametrale pentru diferite materiale atunci când se lucrează la prese cu un număr de curse de 120-140 pe minut. Pentru foarfece, precum și pentru matrițe unilaterale de decupare, diferența ar trebui să fie egală cu jumătate de 2min.

Valoarea optimă a decalajelor zmin când tăierea la un număr crescut de accident vascular cerebral dublu de presă (n 140 / min) trebuie crescută în comparație cu datele tabelate în 1,5-2,0 ori. De exemplu, pentru oțelul de carbon de până la 2 mm grosime, decalajul optim este de 15-20% din grosimea materialului.

Creșterea zmin asigură proces normal de tăiere la viteze mai mari, deoarece în caz contrar va fi un „bruiajului“ pumn într-o matrice, care se obține datorită faptului că poanson și mor, încălzit crescând inegal dimensiunile lor.

Determinarea direcției decalajului

S-a menționat mai sus că cantitatea părții care urmează a fi tăiată depinde de dimensiunea matricei și mărimea gaurii care este perforată depinde de dimensiunea pumnului. Acest lucru vă permite să obțineți o regulă care să stabilească direcția decalajului, în funcție de dimensiunile unei părți care trebuie să reziste - externe sau interne. În cazul tăierii conturului exterior, dimensiunile nominale ale părții DN sunt date matricei Dm = DN. iar decalajul z este realizat prin reducerea dimensiunilor punții D n. adică, Dn = Dn - z. Când perforați gaura, dimensiunile sale nominale sunt atribuite d-punch-ului. iar distanța z este realizată prin creșterea dimensiunilor matricei dm. adică dm - dn + z.

Trimiteți-le prietenilor: