Pudra de tungsten este obținută din anhidrida de tungsten, care este un produs de descompunere a acidului tungstic H2WO4 (calcinare la 700.800

C) sau paratungstate de amoniu 5 (Na4) 2O * 12WO3 * 11H2O (descompunere la 300 ° C

C și mai mult). Reducerea se efectuează fie cu hidrogen la o temperatură cuprinsă între 850 și 900 ° C

C sau carbon la o temperatură de 1350-1550C în cuptoare electrice. Această metodă (recuperare) produce pulberi de molibden de titan, zirconiu, tantal, niobiu, oțeluri aliate și aliaje.

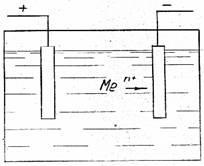

Această metodă este cea mai economică în producerea pulberilor de cupru chimic pure. Natura fizică a electrolizei (Figura 5) este că trecerea curentului electric sau a unei soluții apoase de topitură de sare metalică, îndeplinind rolul de electrolit, rezlagaetsya, metalul este depus pe catod, unde este evacuat ionii Ne + ne = Me. Procesul de transformare electrochimică are loc la limita soluției de electrod (anod sau catod). De regulă, anodul constând din acest metal și electrolitul care conține compusul său solubil servesc drept sursă de ioni ai metalului eliberat. Astfel de metale, cum ar fi nichelul, cobaltul, zincul, sunt izolate din orice solubil sub formă de depozite granulare dense omogene. Argintul și cadmiul sunt precipitate din soluții simple sub formă de cristalite ramificate și din soluții de săruri de cianură - sub formă de sedimente dense. Dimensiunea particulelor pulberii depuse depinde de densitatea curentului, de prezența coloizilor și a substanțelor active de suprafață. Puritatea electrolitului, materialul electrodului și natura procesării acestuia au o influență foarte mare asupra naturii precipitațiilor.

Figura 4. Schema procesului de electroliză.

Productivitatea electrolizei este estimată pe baza Legii lui Faraday privind echivalentul electrochimic

unde q este cantitatea de pulbere eliberată pe electrod, J este curentul, A. T este timpul și C. este echivalentul electrochimic.

Cantitatea de pulbere eliberată pe electrod este întotdeauna mai mică decât valoarea teoretică din cauza apariției unor procese exacte.

Carbonilii sunt compuși ai metalelor cu monoxid de carbon Me (CO) C, care au o temperatură joasă de formare și descompunere. Procesul de obținere a pulberilor prin această metodă constă în două etape principale:

· Prepararea carbonilului din compusul inițial

· Formarea pulberilor metalice

Principala cerință pentru astfel de compuși este volatilitatea lor ușoară și temperaturile mici de formare și de descompunere termică (fierbere sau sublimare). În prima operație - se obține sinteza separării carbonilului de carbonil dintr-o substanță inutilă X datorită volatilității carbonilului. În a doua etapă, disocierea carbonil (descompunere) are loc prin încălzirea acestuia. În acest caz, gazul de CO în curs de dezvoltare poate fi utilizat pentru a forma noi porțiuni de carboniluri. Pentru sinteza carbonililor se utilizează materii prime care conțin metal: chips-uri, resturi, bureți metalici și altele asemenea. Pulberile de carbonil conțin impurități de carbon, azot, oxigen (1,3%). Purificarea pulberii se efectuează prin încălzire în hidrogen uscat sau în vid până la o temperatură de 400.600

C, Această metodă produce pulberi de fier, nichel, cobalt, crom, molibden, tungsten.

Proprietățile pulberilor metalice.

Atunci când se restabilește compușii chimici, unele dintre gazele reducătoare și produsele de reacție gazoase nu au timp să iasă în afară și sunt fie în stare dizolvată, fie sub formă de bule. Pulberile electrolitice conțin hidrogen, eliberate la catod simultan cu depunerea de metal pe acesta. În pulberile de carbonil sunt prezente oxigen dizolvat, oxid și dioxid de carbon, iar în pulberile dispersate - gazele prinse mecanic în interiorul particulelor.

Un număr mare de gaze crește fragilitatea pulberilor și face dificilă presarea. Eliberarea intensivă a gazelor din țagla compactată în timpul sinterizării poate duce la crăparea articolelor. Prin urmare, înainte de presare sau în procesul său, se utilizează evacuarea în vacuum a pulberii, ceea ce asigură îndepărtarea unei cantități semnificative de gaze.

Atunci când lucrați cu pulberi, luați în considerare toxicitatea și piroforicitatea acestora. Practic, toate pulberile au un efect nociv asupra corpului uman, dar într-o formă compactă (sub formă de particule mici de pulbere), cele mai multe metale sunt inofensive. Pyroforicitatea, adică capacitatea de combustie spontană în contact cu aerul poate duce la aprinderea pulberii și chiar la explozie. Prin urmare, atunci când lucrați cu pulberi, se respectă cu strictețe măsurile speciale de siguranță. Proprietățile fizice ale particulelor se caracterizează prin: forma, dimensiunea și distribuția dimensiunii particulelor, suprafața specifică, densitatea și micro-duritatea.

În funcție de metoda de fabricare a pulberii, se obține forma corespunzătoare a particulelor:

sferice - cu metoda carbonil în pulverizare, burete - în recuperare,

fragmentare - atunci când se mănâncă în morile cu bile, placă - cu măcinare vortex,

dendritic - în timpul electrolizei, picăturilor - în timpul pulverizării. Această formă de particule se poate schimba într-o oarecare măsură în timpul procesării ulterioare a pulberii (măcinare, recoacere, granulare).

Controlul formei particulelor se efectuează pe microscop. Forma particulelor afectează în mod semnificativ densitatea, rezistența și uniformitatea proprietăților articolului turnat. Dimensiunea particulelor și compoziția granulometrică. O parte semnificativă a pulberilor este un amestec de particule de pulbere variind de la mărimea micrometrului la zeci de milimetri. Cea mai largă gamă de dimensiuni ale particulelor de pulberi obținute prin reducere și electroliză. Raportul cantitativ al volumelor particulelor de dimensiuni diferite față de volumul total al pulberii se numește compoziția granulometrică.

Suprafața specifică este suma suprafețelor exterioare ale tuturor particulelor prezente într-un volum sau masă de pulbere. Pentru pulberile metalice, suprafața specifică este de la 0,01 până la 1 m2 / g (pentru pulberi individuale este de 4 m2 / g pentru tungsten, 20 m2 / g pentru carbonil nichel). Suprafața specifică a pulberii depinde de metoda de obținere a acesteia și afectează în mod semnificativ nu presarea și sinterizarea.

Articole similare

Trimiteți-le prietenilor: