Datorită temperaturii ridicate de topire de tungsten și molibden a fost preparat prin reducerea unirea lor de pulberi în formă de soia, care sunt apoi convertite în oricine metale prin metalurgia compact de pulbere sau de topire Waku Înțelept (arc sau fascicul de electroni).

Pulberile de tungsten și molibden pot fi preparate prin reducerea oxidului superior cu reducerea hidrogenului sau carbon cu halogenhidrici (WF6, MoF6, WCl6, MoClj), prin reducerea electrolitică a compușilor de tungsten și molibden în presa topit.

Cea mai obișnuită practică industrială este metoda de reducere a WOa și MoOe prin hidrogen. Pulberile de tungsten și molibden, reduse de oxizi cu carbon, sunt nepotrivite pentru producerea de metale ductile, deoarece conțin incluziuni de carburi care cauzează fragilitatea metalelor. Pudrele de recuperare carbon, uneori, este utilizat în fabricarea de metal dur (carbură de wolfram pentru a obține), dar în acest domeniu preferă pulberile de reducere a hidrogenului. La o masă limitată de 60

Metodă termică carbonili de disociere, precum Sun-formarea de hidracid utilizat pentru obținerea de depuneri de molibden și wolfram acoperiri pe alte cristale metalice, grafit sau produse ceramice. Metodele electrolitice nu au găsit încă aplicații practice.

La pulberile de wolfram și molibden, destinate producerii de metale maleabile, se impun cerințe înalte privind puritatea. În plus, este reglementată compoziția lor granulometrică care determină regimurile de obținere a metalelor compacte prin metalurgia pulberilor și proprietățile semifabricatelor sinterizate.

Reducerea trioxidului de tungsten prin hidrogen

Fizicianul pe baza acestui proces

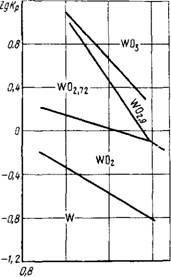

Sistemul de tungsten - oxigen (Figura 10) a constatat che anvelopei oxid: W03 galben, albastru W02t9 (sau WM058), W02,72 Fiol-tovy (sau W18049) și W02 maro. În consecință, reducerea lui WOa cu hidrogen are loc în patru etape:

W03 + 0, lH2 "= ^ W02i9 + 0,1H20. (1.49)

ДЯ298 = +167 kJ / mol;

W02t9 + 0,18H2i = ± W02> 72 + 0,18HjO, (1,50)

AH298 = +69,5 kJ / mol;

W02,72 + 0,72H2<=±W02 + 0,72Н20. (l. Sl)

AH298 = +21,8 kJ / mol;

W02 + 2H2i = ± W + 2H20. (1.52)

AH298 = + 38,4 kJ / mol.

P «c. 10. Diagrama stării sistemului tungsten-oxigen

Toate reacțiile sunt endoterme. În consecință, constantele de echilibru (Kp = pH 0 / pH) cresc cu temperatura. Pentru fiecare etapă, dependența de temperatură a Kp este descrisă de ecuațiile:

Pentru stadiul (1.49), log K = -3266.9 / T + 4.0667;

Pentru stadiul (1,50), lgKp = -4508/7 + 5,1086;

Pentru etapa (1.51), logR = -904 / + 0.9054;

Pentru etapa (1.52), lg ^ p = -2325 / T + 1.650. Din punct de vedere grafic, aceste dependențe în coordonatele lg ^ Tp - 1 / T sunt prezentate în Fig. Între liniile drepte care caracterizează compoziția de echilibru a fazei gazoase, se află stabilitatea oxizilor de tungsten. Pentru ultima etapă

(W02 * -W) constantele de echilibru sunt relativ mici

Valorile (la 700, 800 și 900 ° C Kr sunt egale cu 0,18, 0,3, respectiv 0,465). Cu toate acestea, reducerea W02 la W este posibilă termodinamic la un nivel destul de ridicat

vapori de apă ("23% H20 la 700 ° C). Pentru a accelera procesul, în practica de producție se utilizează hidrogen bine drenat.

Liniile drepte din figura 11, corespunzătoare celei de-a doua și a treia etape de recuperare, se intersectează la 585 ° C. În consecință, sub această temperatură, oxidul W02i9 se recuperează la W02, ocolind stadiul de formare a W02i72.

Recuperarea W03 vodoro-house - procedeu eterogen, cuprinzând etapele de furnizare a unui solid de suprafață chemisorption-hidrogen difuziv aliaj Doi dintre hidrogen și o reacție chimică la suprafață, desorbția și îndepărtarea difuzia vaporilor de apă.

Un rezultat al difuziei. 11. Dependența constantei de echilibru a Kp asupra temperaturii pentru reacțiile de reducere a oxizilor de tungsten cu hidrogen

De obicei, recuperarea se efectuează în ambarcațiuni cu un strat W03 de 2-4 cm grosime la o temperatură de 700-850 ° C. În aceste condiții, cea mai lentă etapă care determină viteza de recuperare este îndepărtarea vaporilor de apă de pe suprafața de reacție prin stratul de material.

În condițiile reale de recuperare, secvența strictă a celor patru etape ale redresării

La hidrogen umiditate crescută (care are loc în porii stratului de oxizi reductibile la aproximativ Cess frânării de difuzie a vaporilor de apă de la robinet), un oxid de W02i9 Sun-rehidratare la W02, ocolind pas formarea W02i72. În

În acest caz, restaurarea are loc în trei etape: W03 - W02.9 - »- W02 - * - W. Doar la o temperatură ridicată (peste 750 ° C), creșterea rapidă și umiditatea ridicată formează W02i72, iar procesul devine un proces în patru etape.

Reducerea trioxidului de tungsten prin hidrogen se realizează în cuptoare cu mai multe tuburi sau cuptoare rotative tubulare.

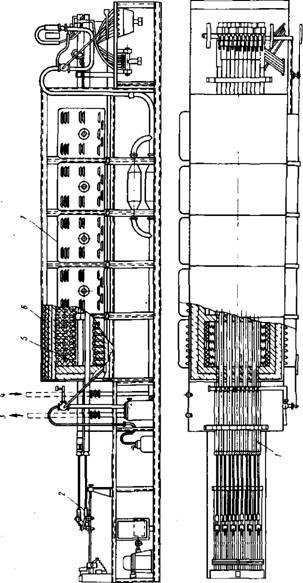

Aplicație multitubular cuptoare 20H23N18 țevi din oțel cu diametru mic (60 - 75 mm) este determinată de necesitatea de a avea un strat subțire de pulbere în rezervor, în tse-Lyakh accelera difuzia gazelor, asigurând un hidrogen clorhidric viteză mare liniară și îndepărtarea rapidă a spațiului de reacție a vaporilor de apă. Într-o singură carcasă, neupornym og căptușită cu cărămidă, țevi din oțel montate lungime 9-12-clorhidric 5 - 7 m și încălzite cu radiatoare electrice de nicrom - sarma movoy (Figura 12). Cuptoare au mai multe zone EVAP polare, o lungime totală de 4 m. De-a lungul tuburilor de furnal împingătoarele putere mecanică sunt deplasate pompele cu oxizi Sun-rehidratarea. Capetele de descărcare ale țevilor sunt furnizate cu frigidere. Hidrogenul provine din partea de descărcare a conductei și se deplasează în sens contrar acelor de ceasornic la mișcarea bărcilor. Din ÎNCHISĂ hidrogen care conține vapori de apă este colectat în colectorul trece printr-o unitate de regenerare (unde umiditatea este îndepărtată) și apoi reintrodus în cuptor împreună cu hidrogen proaspăt.

Pe lângă utilizarea în mai multe muflei ale cuptorului tubular descrise mai sus, tuburi cu secțiune dreptunghiulară, cu încărcare și descărcare mecanizat clorhidric, de exemplu, cu dimensiunile de cuptor mu-Felia 40x160 mm în secțiune transversală și dimensiuni 300x145x25 mm barcă. Avantaje mufle dreptunghiulare înainte CILINDRIC-kimi constau din aceeași înălțime a stratului de oxid vrac în orice secțiune a bărcii, care asigură uniformitatea pulberilor de unică operațiune obținute.

Împreună cu cuptoare cu tuburi multiple în instalațiile URSS, sunt utilizate cuptoare electrice rotative cu funcționare continuă. Tubul cuptorului (diametru 400 mm, lungime 4 m), din oțel rezistent la căldură, care se rotește pe rolele suport, este plasat într-o cameră de încălzire. Materialul este continuu

Acesta este introdus în cuptor de la buncăr printr-un alimentator cu șurub și este descărcat de un descărcător cu șurub într-un buncăr închis.

Pentru a obține tungsten, hidrogenul electrolitic este de obicei utilizat. Hidrogenul, provenit din celulă, este colectat în suporturi de gaze, din care este alimentat în cuptoare, trecând printr-un sistem de purificare din oxigen și apă. Deoarece hidrogenul este alimentat într-un cuptor cu un exces mare (nu se utilizează mai mult de 20% hidrogen pentru reacție), hidrogenul umidificat care părăsește cuptoarele trece prin unitatea de regenerare, din care gazul uscat se întoarce în cuptorul de reducere.

Regimul de recuperare a trioxidului de tungsten prin hidrogen este determinat de cerințele pentru compoziția granulometrică a pulberii, în funcție de scopul său.

În producția de tungsten ductil, în special pentru fabr - tovleniya sârmă subțire pentru lămpi electrice și dispozitive-elektrovaku inteligente, în cazul în care cel mai important pentru a asigura distribuția dimensiunii particulelor optimă a pulberii, recuperarea este realizată în general în două etape: în primul rând - de la W03 la W02, al doilea - de la W02 W. Fiecare etapă se desfășoară pe grupuri separate de cuptoare. Această separare facilitează reglarea regimurilor de reducere la fiecare etapă.

In plante restabili majoritatea aliajelor dure oră Tew efectuate în două etape, ca un cuptor producător-Ness în acest caz este mai mare decât în-o singură etapă D-bancă. Datorită diferenței mari în densitatea W03 și W (7,2 și, respectiv, 19,3 g / cm3), bărcile descărcate sunt umplute cu aproximativ o treime din volum într-un mod cu o singură etapă. În modul de recuperare în două etape, modificarea volumului de material la fiecare etapă este mai mică și, în consecință, cu atât este mai mare eficiența cuptoarelor.

Lipsa recuperării în două etape - necesitatea încărcării, descărcării și suprasarcinii suplimentare a pulberilor, ceea ce duce la creșterea pierderilor mecanice și a numărului de însoțitori. Prin urmare, în fabricile de solide aliaje din aliaj gut tind să se mute la recuperare-odnosta diynoe în cuptoare cu muflă dreptunghiular sau cuptoarele tubulare rotative.

În unele instalații, prima etapă cu temperatură joasă se realizează în cuptoare rotative, iar cea de-a doua în cuptoare cu mai multe tuburi. Primul pas de reducere este efectuată în același timp - 66 perahurah 620-670 ° C (granulație fină) și la 720 - 750 ° C (pentru pulberi grosiere); a doua etapă - în intervalul de 800-870 ° C (cu granulație fină) și 800 - 900 ° C (pentru pulberi grosiere). Moduri predusma sub-studiu este un anumite bărci de viteză avans de-a lungul tubului de cuptor (de exemplu, de la 100 până la 200 cm / h) și rata de apă fel per tub de curgere: 0.5-0.8 m3 / h, în prima etapă până la 2-3 m3 / h - în a doua etapă.

Dacă este necesar, se obține pulberi tungsten O grosiere având o dimensiune medie a granulei de 10 - 20 microni Soare W03 hidrogen formarea se realizează într-un cuptor cu retortă din alumină (alumină) la 1100-1200 ° C, Încălzitorul în astfel de cuptoare este din sârmă din molibden.

Factorii care determină dimensiunea granulelor pulberilor de tungsten

Nu există o legătură unică între dimensiunea particulelor trioxidului de tungsten inițial și dimensiunea particulelor pulberii de tungsten. În funcție de regimurile de reducere, pot fi obținute pulberi W03 granulate cu granulație fină și granule fine, pulberi de tungsten mari și mici. Pe baza observațiilor industriale, se stabilesc principalii factori care susțin producția de particule de pulbere mai mari:

Temperatura ridicată de recuperare și creșterea rapidă a temperaturii de-a lungul tubului de cuptor;

Viteza mare a bărcilor în mișcare prin tubul de cuptor; o înălțime mare a stratului W03 din barcă; viteza scăzută a hidrogenului;

Umiditate ridicată a hidrogenului care intră în cuptor. Efectul acestor factori pot fi explicate prin datele chimice puterii cristaline (morfologice) pre-rotații în faza solidă în procesul de reconstrucție și-unul crescut de particule de oxid din cauza transportului prin faza gazoasă.

Prima etapă de recuperare este de imagini W03 Vania intermediar W02i9-oxid (albastru) și ML-TION trioxidului de cristal prin îndepărtarea unora dintre atomii de oxigen formează un cristal W029, păstrând aspectul original al prototipului. In timpul dalneyschih reducerea (eliminarea oxigenului) în interiorul cristalului W02i9 având noi nuclee de fază - W02, care cresc conduce la particule conglomerate W02. Apoi, o particulă de W02 formează o particulă de tungsten. Astfel, dimensiunea particulelor pulberii de tungsten este determinată de mărimea particulei W02. Dimensiunea acestuia din urmă depinde de numărul de nuclee W02.9 care apar inițial în cristalul W02. Numărul embrionilor W02 depinde de o serie de factori. Astfel, o creștere rapidă a temperaturii (și, respectiv, viteza de reducere) mărește concentrația de vapori de apă în porii stratului de oxid. Aceasta inhibă formarea embrionilor, numărul lor scade, rezultând formarea de particule mai mari W02 și, în consecință, tungsten.

Printre transformările structurale de mai sus implică faptul că particulele W02 ar trebui să fie pe termen particulă W03 rezultat substanțial mai mici, iar dimensiunile particulelor de wolfram - oarecum mai puțin

Particulele W02 (datorită tungstenul densitate mai mare). Cu toate acestea, în anumite condiții, de la W03 fine se pot obține mai mari de pulberi W02 și W. Aceasta se datorează creșterii particulelor din cauza transportului prin faza gazoasă.

Oxizii de wolfram, în prezența vaporilor de apă considerabil deasupra sub-Limyra 600 ° C pentru a forma hidrați de tip W03-nH20; W02i9 • lH20; W02-nH20. În procesul de restaurare

Tabelul 5. Compoziția granulometrică medie a pulberilor de tungsten (metoda microscopică)

Dimensiunea maximă a granulelor unice, μm

Articole similare

-

Pulbere - tungsten metalic - o enciclopedie mare de petrol și gaze, articol, pagina 1

-

Pudra de tungsten este obținută din anhidrida de tungsten, produs de descompunere

Trimiteți-le prietenilor: