Lucrați cu plastic

(Ghid practic pentru tunere)

Turnarea plasticului.

Piese de extracție din materiale plastice.

Întrebările pe acest material pot fi discutate la forum.

Marea majoritate a pieselor cu pereți subțiri de casă pentru aeronave model, fabricat prin turnare dintr-o fibră de sticlă sau un extract din frunze de materiale plastice termoplastice. Recent, gama de materiale disponibile pentru lucrul la capote, roți de roți și detalii similare sa schimbat și sa extins foarte mult. Odată cu apariția polistirenului și a plasticului ABC, multe dintre tehnologiile folosite anterior au început să se retragă în fundal. Astfel, domeniul de aplicare a materialelor compozite a fost limitată la numai piese foarte încărcate (planoare fuzelaj Cross și avioane de mare model, elicoptere, corp). În seturile produse în serie, toată foaia turnată "lucru mic" a devenit plastică.

De la termoplast comune moderne, cele mai durabile ABC-plastic, care este acum ușor de a cumpăra în magazinele din unele model. Are un avantaj important - nu se dizolvă cu acetonă. Dar pentru a cumpăra acest material plastic chiar și la Moscova - nu este un lucru ușor. Este mai ușor să obțineți o foaie de polistiren grosime de 1-1,5 mm. El, deși nu la fel de puternic ca ABC din plastic, în majoritatea cazurilor, îndeplinește cerințele modelatori. Acum, rețineți că o folie de polistiren, disponibil comercial are o vâscozitate mult mai mare și fragilității redusă în comparație cu polistirenul de uz casnic obișnuit, și, de asemenea, că aceasta lipit perfect superglue.

De obicei se utilizează polistiren alb. Pentru copii este mai bine să se uite argintiu. Elementele pictate din plastic, de această culoare, au un aspect foarte realist pe măsură ce stratul se deteriorează. Pentru a face părți transparente, plexiglasul cu grosimea de 1-1,5 mm este cel mai bun. Dar aici vă puteți aminti de polistirenul transparent, deși transmisia luminii este ceva mai proastă.

În fabrici și în ateliere mai mult sau mai puțin echipate pentru extracția materialelor plastice, se utilizează cel mai adesea metoda de vid. În prezent, toate pompele de vid care ar putea fi privatizate au fost deja privatizate, iar ceea ce se poate cumpăra este costisitor. Prin urmare, ia în considerare cel mai mult că nici nu este "acasă" tehnologie.

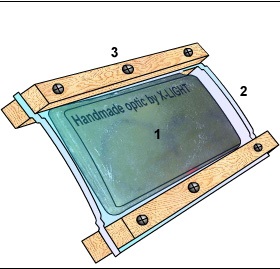

1. Punchul (gol).

2. Plexiglas.

3. Placaj de placaj.

Ca unelte, în primul rând, aveți nevoie de un gol (pumn). Faceți-l din var, balsa sau spumă densă. Balsa trebuie să fie pregătită pentru a întări suprafața. Un primer adecvat poate fi preparat prin adăugarea de pulbere de talc (sau pulbere pentru copii, care este cumpărat într-o farmacie) la nitrolac. Cu creșterea conținutului de talc, se obține un chit, cu care este ușor să se repare defectele de suprafață. Dacă se folosește o spumă groasă, este necesar să se acopere discul cu lac de parchet sau rășină epoxidică diluat cu acetonă.

Suprafețele de lucru ale discului trebuie frecate cu stearină (lumanare) sau lustruite, așteptați aproximativ o oră și frecați ușor cu o cârpă de lână. În acest caz, plasticul ștampilat va fi mai ușor să alunece pe suprafața pumnului și, în același timp, diluarea locală a materialului va scădea.

Există mai multe moduri de desen, fiecare dintre acestea necesitând echipamente suplimentare.

Prima cale. Folosit pentru desenarea mică a pieselor mici. (Aici și mai departe se presupune că produsele au doar curbura pozitivă pe întreaga suprafață). O foaie de termoplastic cu două muchii opuse este presată cu benzi de placaj cu grosimea de 4-10 mm cu șuruburi. Foița este ținută de două clești deasupra plăcii electrice, este încălzită în stare plastică, iar întregul disc sau o parte din acesta este tăiat manual. În loc de clește, puteți folosi cleme sau în marginea placajului pentru a face mânere speciale, care vor face mai mult efort.

1. Punchul (gol).

2. Plexiglas.

4. O matrice de puncte plane.

Este de dorit ca atunci când se utilizează temperatura camerei nu a fost mai mică de 20 ° C, - la o temperatură mai mică de plastic se răcește rapid și pierde ductilitate. Dacă după contactul cu materialul Bara are timp să se solidifice înainte de sfârșitul procesului de tragere, poansonul poate fi încălzit într-un cuptor la 50-60 ° C (aceasta nu include spații de spumă).

Dezavantajele metodei sunt că, atunci când este încălzită, foaia se îngustează în mijloc și marginile sale sunt îngropate. Acest lucru obligă piesa de prelucrat să fie tăiată cu cantități mari.

A doua cale. Din placaj cu grosimea de 4-10 mm, se realizează un cadru astfel încât un pumn să treacă prin acesta cu un spațiu în lat, egal cu 1,2-1,5 din grosimea materialului plastic. Liniile de lucru ale cadrului trebuie să fie rotunjite și atent măcinate. La blocurile cu cadru cuie, care vor servi drept bază. Lățimea semifabricatului din plastic este de trei ori mai mare decât gaura din matrice. Plasticul este încălzit până când este complet înmuiat (uneori se strânge puternic), este aplicat pe cadru și pumnul este împins prin orificiul din matriță cu mâinile sau clema. Fără eliberarea pumnului, plasticul este lăsat să se răcească, după care piesa finită este scos din miez. Avantajul general al acestei metode este subțierea minimă a materialului.

Uneori se formează riduri pe produs. Acest lucru depinde de forma piesei sau poate fi cauzată de o distanță excesivă între matriță și poanson sau încălzirea insuficientă a materialului plastic.

1. Punch.

2. Plexiglas.

4. Cadrul de placaj (matricea punctată).

A treia cale. În acest caz, se realizează două cadre matrice identice. Materialul ștanțat este fixat între ele, ca și în prima metodă. Dacă încălzirea matricelor cu plastic este efectuată în cuptor, cadrele pot fi exact aceleași. Temperatura trebuie selectată empiric, pornind de la 70 ° C.

Uneori, mai ales în cazul dimensiunilor mici ale piesei, este mai convenabil să se încălzească plasticul peste plăcile electrice. Acest lucru vă va permite să observați modificarea stării materialului. Într-un astfel de caz, unul dintre cadrele (etalonări) ar trebui să aibă un decalaj grosime material 1,2-1,5 lungul conturului semifabricatului, iar al doilea - aproximativ 7 mm (matricea trebuie menținută deasupra plăcilor jos cadru cu un decalaj mare). Când plasticul începe să se îndoaie, este gata să fie desenat. Evaporarea puternică a materialului de pe suprafață este un semn de supraîncălzire. Când instalați pumnul pe masă, este obligatoriu să folosiți opriri care împiedică adâncimea excesivă a desenului (în caz contrar, piesa se poate dovedi a fi prea rafinată). Pentru a reduce subțierea plasticului, strângerea șuruburilor de strângere a cadrelor poate fi redusă, astfel încât materialul să poată fi scos în zona de desen.

A patra cale. Se aplică în cazul în care produsul are elemente proeminente sau depresiuni (de exemplu, aripioare pe capotă). Din nou, trebuie să faceți o matrice. Dimensiunile sale interne trebuie să fie mai mari decât dimensiunile capului de capăt pentru grosimea materialului. Realizarea acestei procesări de șabloane nu este ușoară, astfel încât puteți recurge la un mic truc. Burr ar trebui să fie acoperit cu un strat de separare (mastic pentru podea, poloneză, stearină), și apoi se macină la o strălucire. Cu o pensulă sau spray, aplicați mai multe straturi de adeziv epoxidat diluat. Numărul de straturi trebuie determinat în prealabil pe eșantionul de testare din orice material, astfel încât grosimea totală să fie egală cu grosimea materialului plastic după desprindere (aproximativ jumătate din valoarea inițială). După întărirea adezivului, suprafața este acoperită cu un alt strat de separare și mai întâi lipită cu o fibră de sticlă subțire și apoi o fibră groasă, formând o crustă tare. Apoi, matricea obținută este îndepărtată și o acoperire cu rășină epoxidică "echidistanta" este separată de disc.

Înainte de formarea plasticului, o astfel de sculă trebuie încălzită la 50-60 ° C (dar nu mai mult). Foaia de plastic este înmuiată peste placa electrică și este așezată între matrice și poanson, stoarcerea acestora cu o clemă sau cu mâinile. Această metodă este aproape de extracția cu vid în capacitățile sale. Dacă piesa are forma unui corp de rotație, unealta poate fi prelucrată dintr-un aliaj de aluminiu pe un strung.

1. Punch.

2. Plexiglas.

4. Matricea.

Un exemplu de fabricare a unui pahar de protecție a farurilor.

1. Deja în procesul de proiectare a farurilor trebuie să știți dacă le veți acoperi cu sticlă sau nu.

Sticla poate fi lipit în centrul atenției (dacă este necesar în fabricarea de lumini pentru a asigura o degajare pentru carcasă de sticlă) sau să îmbrățișeze lumina reflectoarelor ca și capacele de protecție vândute pe piață (datorită marii curburi a sticlei, această metodă este puțin mai complicat).

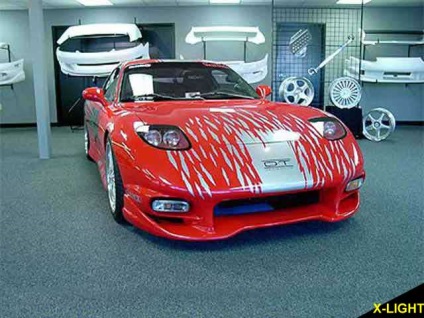

P.S. Masina descrisă mai jos nu este un Ferrari, este fostul HONDA NSX. Farurile sunt fabricate din materiale improvizate pe modelul unui supercar italian.

2. "Ochelarii" pentru module (care în acest caz sunt unul cu capacul și aripile capacei) sunt făcuți ținând cont de instalarea geamului de protecție. Acea parte a capotei, în locul în care se află luminile, a servit ca o lovitură.

3. Deci, "ochelarii" pictat deja, dar încă fără ochelari (foto de mai jos).

Notă: "Ochelarii" nu pictează neapărat în culoarea caroseriei. Dacă piesa nu este o formă foarte complexă, ea poate fi acoperită cu un film autoadeziv. Cu ajutorul unui uscător de păr puternic, acesta poate fi așezat așa cum aveți nevoie. Îmi plac filmele de fibră de carbon de la Foliatec și filmele de oglindă. Puteți sticla în sine, de asemenea, tonifiat (deși am întâlnit și sticlă colorată în masă. Acum, pe Internet o mulțime de unități de comercializare în sticlă organică subțire de plastic și de toate tipurile. Toate culorile (inclusiv Metallics) și toate facturile). Utilizarea, de exemplu, a filmelor colorate (arhitecturale) în culoarea corpului poate obține un efect interesant.

P.S. În această fotografie este un adevărat roșu Ferrari F50. Apropo, aparent, luminile de pe el sunt făcute în același mod, numai pe baza altor module. Iar mai jos este o fotografie a lui HONDA NSX.

4. Rezultatul final cu sticla lipită. Îl lipim pe bandă adezivă pe două fețe sau pe material de etanșare din sticlă.

Articole similare

Trimiteți-le prietenilor: