Deseori, dezmembrarea turbocompresorului se efectuează indiferent dacă motorul a fost testat pentru detectarea erorilor. Între timp, testarea oferă o oportunitate de a salva proprietarul mașinii de la procedura inutilă asociată cu înlocuirea turbocompresorului.

În urma acestui fapt, este necesar să se cunoască defecțiunile de bază cauzate de funcționarea incorectă a turbocompresorului:

- motorul nu dezvoltă putere completă;

- fumul provenit din conducta de evacuare - negru sau albastru;

- crește consumul de petrol;

- Lucrările turbocompresorului sunt însoțite de zgomot excesiv.

Fumul negru și puterea redusă a motorului

Caracteristicile indicate în titlu pot caracteriza problema asociată cu o scădere a volumului de aer care intră în motor. Ca principalele motive în acest caz, este posibil să se ia în considerare scurgerea aerului din conducte, schimbătorul de căldură ONI sau conexiunile unui turbocompresor. De asemenea, este posibilă înfundarea canalului de aer.

În cazul în care problema este zona în care se alătură motorului și turbocompresor de ieșire, trebuie să se țină seama de faptul că de multe ori acest tip de defect poate fi identificat printr-un fluier, să publice aerul care scapă spre exterior. În plus, trebuie să verificați întotdeauna starea filtrului de aer și canalul care aduce aerul la turbocompresor.

În cazul în care aceste activități nu conduc la un rezultat pozitiv, trebuie efectuate de către colectorul de evacuare și etanșările precum și conductele de înfundare. În acest caz, este necesar să se excludă prezența fisurilor, strângerea strânsă a șuruburilor, eventualele deteriorări la îmbinări și garnituri.

Rotirea rotorului turbocompresorului trebuie efectuată cu ușurință, prin urmare este necesar să se monitorizeze respectarea acestei condiții. În situația standard, rotorul este cauzat de o ușoară răsturnare, dar dacă roata turbinei atinge carcasa în timpul rotației, atunci se poate spune că lagărele sunt uzate grav.

În cazul în care verificarea tuturor componentelor turbocompresorului nu permite identificarea defecțiunilor, este necesar să căutați probleme direct în unitatea de alimentare.

Fumul albastru și consumul excesiv de ulei

Ca urmare a scurgerilor de ulei, combustia sa poate fi însoțită de apariția fumului albastru.

În acest caz, mai întâi trebuie verificat filtrul de aer. Dacă aerul care se deplasează la compresor întâmpină un obstacol în calea lui, atunci aceasta poate provoca o scurgere de ulei. Această condiție este asociată cu apariția gama de joasă presiune a roții compresorului care presupune livrarea uleiului prezent în carcasa lagărului, direct în compresor în sine.

La următoarea etapă, este necesar să se verifice circulația liberă a rotorului pentru a împiedica roțile să atingă suprafața interioară a carcasei turbocompresorului. În anumite cazuri, scurgerile de ulei sunt posibile atunci când turbocompresorul funcționează. Astfel, turbina compresor poate deveni loc problematic, de exemplu, trecerea uleiului este înfundat sau există o creștere a presiunii în baia de ulei a motorului.

Zgomot excesiv

Întreruperile turbocompresorul datorită apariției zgomotului excesiv poate fi cauzată de slăbirea șuruburilor, piulițe și cleme de fixare, care sunt membri pentru conducte sub presiune. În acest sens, este necesar să se verifice fiabilitatea conexiunilor din conductele de gaz și ale sistemelor de evacuare.

Ca și în cazurile anterioare, este necesar să se excludă pășunatul de către roțile care fac parte din rotor și compresor, corpul dispozitivului. Dacă acest lucru este cazul, înlocuiți turbocompresorul.

Pentru ca problemele discutate mai sus să se manifeste cât mai puțin posibil, nu uitați de întreținerea periodică și regulată a motorului. În special, sistemul de testare a scurgerilor, de exemplu, garnituri, manșoane și flanșe, evitând scurgerile de aer și deșeuri de gaze care sunt în mare măsură afectează funcționarea optimă a turbocompresorului. Prin urmare, este necesară verificarea periodică a fiabilității tuturor elementelor de fixare ale elementelor turbocompresorului.

Cauzele principale ale deteriorării turbocompresoarelor

În general, problemele turbocompresorului apar în trei cazuri:

- volumul scăzut al uleiului;

- nivel ridicat de contaminare cu ulei;

- prezența unor componente străine în ulei.

Contaminarea uleiului, precum și lipsa acestuia, sunt motivele pentru care rulmenții turbocompresorului devin inutili. La rândul său, această circumstanță conduce la dezechilibru, ceea ce determină frecarea roților turbocompresorului pe pereții carcasei, ceea ce poate determina deteriorarea mecanică a arborelui rotorului. În conformitate cu aceasta, este necesar să se înlocuiască elementele de filtrare și ulei în timp, pe baza mărcilor recomandate de producător.

De asemenea, este de dorit să se respecte anumite reguli de conducere, care trebuie corelate cu caracteristicile motorului, dotate cu un turbocompresor. În special, oprirea motorului funcționează la turații mari conduce la faptul că rotorul turbinei de alimentare nu se oprește rotirea și ungere nu este furnizat la acesta, în acest moment, deoarece presiunea uleiului din motor vine, practic, la indicatorul zero. În acest caz, riscul de deteriorare a inelelor de etanșare și de etanșare.

În acest caz, oprirea motorului, care funcționează înainte de încărcare, trebuie efectuată cu setarea preliminară a regimului de ralanti timp de cel puțin trei minute. Aceeași regulă se aplică în ordine inversă, atunci când motorul trebuie să funcționeze în gol timp de aproximativ cinci minute înainte de aplicarea sarcinii totale.

În ceea ce privește obiectele străine, de exemplu, în canalul de admisie a turbinei sub formă de fragmente din aceleași inele de piston, este realist și poate duce la deteriorarea rotorului sau a roții. În același timp, particulele fine chiar, care sunt nisip și murdărie sunt în măsură să se pisa pe marginea lamelor roților, în cazul în care calea de alimentare cu aer a eșuat, care determină penetrarea materialului abraziv de acest tip. O asemenea uzură a lamelor va dezechilibra rotorul și va declanșa un alt proces de deteriorare. În special, dezechilibrele chiar și mici, în combinație cu rotație de mare viteză a rotorului cauzează nu numai avarierea lagărelor, dar, de asemenea, provoca daune la alte componente ale turbinei de supraalimentare.

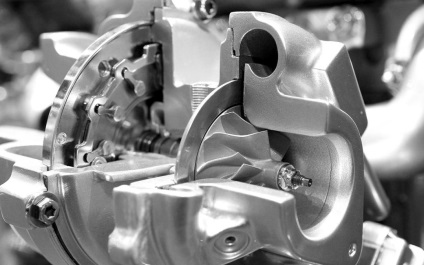

Când efectuați întreținerea, verificați întotdeauna lumina rotorului turbocompresorului. Pentru a face acest lucru în practică, este necesar să demontați conducta de evacuare, care servește la îndepărtarea gazelor de eșapament. După aceasta, verificați cu mâna libertatea de rotație a rotorului în pozițiile extreme axiale și radiale. Rotirea rotorului trebuie să fie ușor de mișcat fără contactul părților turbocompresorului cu elementele statice ale sistemului. reglementările tehnice de service determină necesitatea demontării turbocompresorului cel puțin o dată pe parcursul unei perioade de doi ani pentru diagnostic general și tratament al unui compresor centrifugal.

Curățarea compresorului centrifugal

Scoateți turbocompresorul fără să deconectați colectorul de evacuare. Pentru a face acest lucru, partea din conducta de ulei care este atașată la adaptorul compresorului este mai întâi aruncată și apoi deconectată de la colector. În același timp, curățarea compresorului centrifugal trebuie efectuată în conformitate cu următoarele etape de lucru:

- scoateți elementele de fixare sub formă de șuruburi care țin carcasa compresorului. Cu ajutorul unui ciocan, realizați o detașare directă a carcasei compresorului. Pentru a face acest lucru, este necesar să se efectueze curse ușoare asupra elementelor de construcție sub formă de șefi. Apoi inspectați starea inelului O situat în capacul capacului. Dacă sunt diagnosticate defectele, înlocuiți inelul O;

- Evaluați starea roții compresorului, în special lamele sale. În caz de contact urme lame din carcasa compresorului pentru a înlocui sau se referă la un serviciu specializat pentru reparații dacă este fezabil economic;

- să procedați la o curățare directă a cavității interioare a corpului cu ajutorul cârpaților, care trebuie mai întâi umezite în motorină. În ceea ce privește curățarea suprafețelor interblade, aici, unealta optimă este o perie de păr, umezită și în motorină;

- verificați ușurința accidentului rotorului;

- mergeți la procesul de asamblare, luând în considerare combinația riscurilor aplicate pe suprafețele de capăt ale carcasei compresorului și ale capacului. În acest caz, inelul O trebuie lubrifiat cu uleiul de motor, iar șuruburile sunt strânse cu o cheie de cuplu.

Când ansamblul este finalizat, trebuie să verificați din nou cât de rotativ rotorul se rotește. Roata rotorului nu trebuie să fie în niciun fel în contact cu părțile carcasei. Trebuie avut în vedere faptul că lucrările privind echilibrarea rotorului turbocompresor - un proces de înaltă precizie, care pot fi efectuate numai pe un nivel calitativ, în funcție de disponibilitatea de echipamente speciale, instrumente adecvate și de personal profesionist, și este oferit numai pe întreprinderi specializate.

Întreținerea, determinată de caracterul sezonier, implică îndepărtarea condensului din schimbătorul de căldură al ONV. Pentru a realiza acest lucru în practică este posibil prin rotirea schimbătorului de căldură astfel încât duzele să fie privite în jos, ceea ce va duce la scurgerea nu numai a reziduurilor de condens, ci și a uleiurilor. După aceasta, este necesar să se aplice aer comprimat pentru a sufla alternativ toate rândurile de plăci de schimb de căldură, evitând orice deformare.

Dacă plăcile de schimb de căldură sunt prea murdare, este permisă apa caldă pentru clătire, ceea ce implică două moduri de implementare. În primul rând, metoda de înmuiat acest element al turbocompresorului într-o baie cu apă fierbinte. În al doilea rând, plasarea sub un jet de apă fierbinte, cu o curățare ulterioară printr-o perie de păr. În ultima etapă, se presupune că aerul comprimat este suflat și uscat sub fluxuri de aer cald.

- procentul ridicat de uzură a motorului;

- performanța slabă a ventilației carterului;

- nivelul prea ridicat al contaminării cu filtru de aer;

- probleme legate de căile de alimentare și de evacuare a gazelor, aerului și uleiului, care pot fi contaminate sau deformate;

- contaminarea excesivă a roților și a carcasei turbocompresorului;

- dezechilibru al rotorului, care poate bloca în același timp;

- uzură și rupere a inelelor de etanșare;

• un dop de transport instalat pe orificiul de evacuare a uleiului, care trebuie scos la instalarea sau înlocuirea turbocompresorului.

În orice caz, ar trebui să urmeze anumite turația motorului, turbo, pentru a vă proteja de apariția unor probleme inutile. În special, mai puțin funcționarea pe termen lung a unității de putere este la ralanti va împiedica uleiul din turbina de supraalimentare și șocul, respectiv, introducându-l pe fluxul elementului interior al turbocompresorului și - cilindrii motorului. Dacă această condiție nu este îndeplinită, nu va fi cocsificarea segmenti, turbina și în funcționarea sa de murdar și acesta va fi un depozit.

În acele cazuri în care activitatea unității de putere este la ralanti este forțată necesitate, de exemplu, se realizează încălzirea sau aerul este pompat în cilindrii aferente sistemului de frânare, este necesar să se controleze frecvența cu care se rotește un arbore cotit (nu mai puțin de 1000 rot / min) .

Dacă motorul funcționează într-un mod de încărcare înaltă, trebuie să mergeți înainte de oprire, care trebuie corelat cu o valoare minimă de timp de trei minute. Acest lucru va evita supraîncălzirea rulmentului și cocsificarea rotorului. În principiu, oprirea instantanee a motorului, care funcționează înainte în modul de încărcare înaltă, reprezintă o acțiune incorectă din partea conducătorului auto.

Respectarea reglementărilor de siguranță

1. Instalarea turbocompresorului trebuie efectuată exclusiv pe unitatea de putere proiectată pentru aceasta.

2. Turbocompresorul și motorul pot fi distruse dacă funcționarea necorespunzătoare, modificările neautorizate sau modificarea sistemelor de admisie / evacuare și de alimentare cu combustibil.

3. Este interzisă atingerea turbocompresorului de acționare și imediat după oprire, deoarece părțile rotative și suprafețele fierbinți sunt factori care pot duce la răniri posibile.

4. Instalarea turbocompresorului trebuie efectuată pe baza instrucțiunilor și recomandărilor primite de la producătorul motorului, în special:

- instalând un turbocompresor nou sau modernizat, trebuie să schimbați în mod necesar uleiul de motor, filtrele de aer și ulei, desigur, dacă înlocuirea lor nu a fost făcută relativ recent. În același timp, din punct de vedere tehnic, filtrele trebuie să îndeplinească cerințele stabilite de producătorul motorului;

- asigurați-vă că toate dopurile sunt îndepărtate;

- conductele conectate la turbocompresor trebuie să fie curate, deoarece orice obiect străin care a intrat în ele va duce, în mod inevitabil, la spargere;

- Garniturile folosite trebuie să fie verificate conformitatea. Utilizarea pastă sau lichid pentru etanșare este strict interzisă;

- Elementele de fixare datorate prezenței firelor trebuie corelate cu valorile indicate în documentația producătorului;

- Începerea motorului trebuie urmată de verificarea etanșeității conexiunilor turbocompresorului. Înainte de a da sarcină unității de alimentare, aceasta trebuie condusă timp de trei minute la regimul de mers în gol.

Căutați în catalog

Articole similare

-

Kia clarus, diagnosticul de eroare - informații generale și verificări preliminare, kia klarus

-

Azlk 2141, turbocompresor - informații generale, demontare și instalare, moscovite

Trimiteți-le prietenilor: