Tratamentul sub presiune se referă la procesele de obținere a semifabricatelor sau a pieselor de mașină prin forța sculei pe materia primă. Toate procesele de formare a metalelor se bazează pe deformarea plastică a semifabricatelor. Subdeformarea este în general înțeleasă ca un proces de schimbare a formei și dimensiunilor unui corp solid, sub influența sarcinilor aplicate asupra acestuia. Deformarea plastică este o deformare care rămâne după îndepărtarea încărcăturii externe (corpul nu-și restabilește forma și dimensiunile originale). Pentru a crește ductilitatea, metalul este încălzit la o temperatură la care proprietățile sale din plastic se manifestă cel mai mult sau se supun tratării la rece.

În industria mecanică, principalele metode de producere a preformelor prin tratament sub presiune sunt utilizate pe scară largă, care sunt clasificate și ilustrate în Figura 8.1.

Figura 8.1 - Metode de bază de obținere a semifabricatelor prin formarea de metale

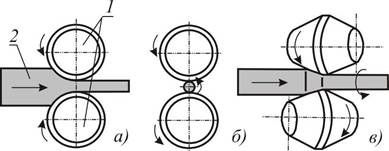

Înfășurarea se referă la procesul de comprimare a piesei de prelucrat între rolele rotative. În funcție de profilul rulat, rolele pot fi netede (Figura 8.2, a) și calibrate (croșetate) pentru a produce produse lungi (Figura 8.2, b). Pârâul este un profil pe suprafața laterală a brazdei. Golurile dintre fluxuri se numesc gloanțe. Sunt utilizate trei procese principale de laminare, având o anumită diferență în natura deformării: longitudinal, transversal, transversal-elicoidal (Figura 8.3).

Figura 8.2 - Roluri de laminare: neted (a), calibrat (b); 1 - parte de lucru, 2 gâturi, 3 - cluburi, 4 - fluxuri, 5 - gulere

Pentru rularea longitudinală, deformarea are loc între rolele care se rotesc în direcții diferite (Figura 8.3, a). Piesa de prelucrat este atrasă în spațiul dintre role datorită forțelor de frecare. În cazul laminării transversale (figura 8.3, b), axele rolelor de rulare și a corpului prelucrat sunt paralele sau se intersectează la un unghi mic. Ambele role se rotesc într-o direcție, iar piesa de lucru a secțiunii rotunde este în direcția opusă. În procesul de laminare transversală, corpul tratat este ținut în rulouri cu ajutorul unui dispozitiv special. În rulourile transversal-elicoidale (figura 8.3, c), rolele care se rotesc într-o direcție sunt instalate la un unghi unul față de celălalt. Metalul laminat, în plus față de rotație, primește de asemenea o mișcare de translație. Ca urmare a adăugării acestor mișcări, fiecare punct al piesei se deplasează de-a lungul unei linii de șurub.

Figura 8.3 - Schemele proceselor de laminare: șurub longitudinal (a), transversal (b), șurub transversal (c); 1 - role de rulare, 2 - billet

Procesele de laminare se efectuează pe laminoare speciale. Închirierea se realizează: plăci cu grosimea de 50 - 350 mm, foi de grosime de 3 - 50 mm și benzi (înfășurată) în grosimea de 1,2 - 20 mm, șine, fire, țevi.

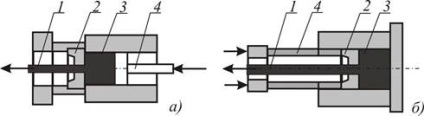

Prin presare se înțelege un tip de tratament sub presiune metalică în care un metal închis într-o formă închisă este forțat printr-un orificiu care este mai mic decât suprafața secțiunii transversale a materialului de pornire. Diverse matrici servesc ca o unealtă pentru presare. Matricea este instrumentul principal pentru presare, formarea directă a profilului atunci când metalul este extrudat prin conturul său interior, repetând forma secțiunii transversale a piesei de prelucrat. Sunt aplicate două procese de presare: directe și inverse. În presarea directă, mișcarea pumnului de presare și fluxul de metal prin orificiul matricei apar într-o direcție (Figura 8.4, a). În preformă de extrudare inversă pune într-un recipient la distanță, și rămâne staționar în timpul compactării și evacuarea metalului din deschiderea matriței care este montat pe capătul unui poanson tubular, are loc în direcția opusă deplasării matricei poanson (figura 8.4, b).

Figura 8.4 - Schema proceselor de presare a tijei prin presare directă (a) și inversă (b); 1 - martorul rezultat, 2 - matricea, 3 - piesa de prelucrat, 4 - pumnul

Aplicarea, de regulă, pe prese hidraulice. 250 mm, diametrul țevii 20 - - 400 mm, cu o grosime a peretelui de 1,5 - tije Extrudat diametrul de 3 mm preparat 15, profilele secțiunii transversale a ariei secțiunii transversale solide și tubulare complexe la 500 cm2.

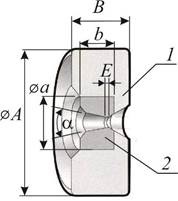

Esența procesului de desenare este tragerea de spații goale printr-o gaură înclinată într-un instrument numit tragere (Figura 8.5). Voloka este un instrument în care metalul este ondulat în timpul desenului său prin tragere. Voloks pentru îmbunătățirea fiabilității sunt echipate cu inserții speciale de materiale dure - fileturi. Configurația gaurii matriței determină forma profilului care trebuie obținut.

Figura 8.5 - Secțiunea și geometria sa: 1 - sârmă din oțel; 2 - duze de carbură

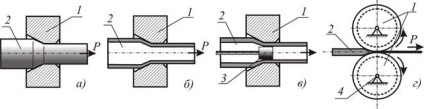

Desenul metalic are loc fără încălzirea piesei de prelucrat. Aplicate ca procese obișnuite de desenare (figurile 8.6, a, b, c), și procese menite să reducă forțele de frecare în timpul tragerii. De exemplu, tragerea cu contra-tensiune, în timp ce presiunea specifică a metalului în zona de deformare scade și, în consecință, frecarea și uzura matrițelor scad; Vibrații desenate cu impunerea vibrațiilor pe fir sau desen și, în unele cazuri, pe fir și tragerea simultană; Desenul prin matrițe cu rolă ne-acționată (figura 8.6, d). Desenarea în modul de frecare cu lichid creează o deformare a stratului lubrifiant în centrul de deformare, care asigură o separare completă a suprafețelor de frecare.

Figura 8.6 - Schema de procese de tragere: sârma și barele rotunde (a); țevi fără diluare de perete (b); țevi cu subțierea peretelui (c); (g): 1 - desen, 2 - piesă de prelucrat inițială, 3 - dorn, 4 - noduri de suporturi pentru piste de role

Echipamentul de desen este desenat. Aceste unități, în funcție de principiul de funcționare a dispozitivului de tragere, pot fi de două tipuri: cu mișcarea rectilinie a metalului și cu înfășurarea metalului procesat pe tambur. Mori cu mișcare rectilinie a țaglei prelucrate (lant și rack) sunt utilizate pentru desenarea și calibrarea barelor, țevilor și a altor produse care nu se înfășoară în bobine. Mori cu înfășurarea metalului pe tambur sunt utilizați pentru producerea de sârme, profile speciale și țevi de diametru mic. Desen procese de producție includ: Articole din metal (arcuri, șuruburi, cuie, bolțuri, șuruburi) și sârmă de armare, electrozi de sudura, banda metalica, conducte de diametre mici.

Testați întrebările la prelegerea 8:

1. Care este baza metodei de prelucrare a metalelor cu presiune. Definiți noțiunea de deformare.

2. Listați principalele metode de tratare a presiunii metalice.

3. Descrieți metoda de obținere a semifabricatelor prin rulare. Faceți o clasificare a proceselor de rulare.

4. Ce echipamente și unelte sunt folosite în procesul de laminare. Ce semifabricate sunt obținute prin laminare.

5. Descrieți metoda de obținere a spațiilor libere prin apăsarea tastei. Oferiți o clasificare a proceselor de presare.

6. Ce echipamente și unelte sunt utilizate în procesul de presare. Ce spații sunt obținute prin apăsarea tastei.

7. Descrieți metoda de obținere a tăblițelor prin desen. Faceți o clasificare a procesului de desenare.

8. Ce echipamente și unelte sunt folosite în procesul de desenare. Ce goluri sunt obținute prin desen.

Trimiteți-le prietenilor: