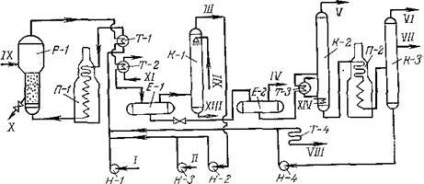

Descrierea circuitului. materia primă reziduală este amestecat cu proaspăt și circulă prin schimbătorul de căldură și instalația de spălare și cuptorul este alimentat printr-o rețea de distribuție a catalizatorului rezistent gri reactor cu pat fluidizat (ATM). Hidrocracking se realizează în acest strat, creat de fluxul de gaz-lichid. Produsele de reacție, care iese din partea superioară a reactorului, da căldură în schimbătoarele de căldură și răcitoarele și alimentat la separatorul de înaltă presiune în care faza lichidă este separată de WASH circulant. După purificare din hidrogen sulfurat și uscare, acest gaz este returnat de compresor într-un amestec cu materia primă. Saturează cu hidrocarburi ușoare catalysate separator fund după depresurizare curge către următorul separator unde hidrocarburile gazoase se separă și se dizolvă parțial hidrogen sulfurat și apoi intră în coloana stabilizator pentru a separa butani și hidrogenul sulfurat rezidual. Hidrogenatul stabil este trimis la rectificare într-un sistem convențional dintr-un cuptor tubular și o coloană de distilare a catalizatorului. Din această coloană, sunt luate benzină, motorină și reziduuri. Reziduul poate fi returnat de pompă pentru re-hidrocracare și poate fi utilizat și ca materie primă pentru cracarea catalitică sau pentru combustibilul din cazan. Activitatea de echilibru a catalizatorului în patul fluidizat este menținută constantă, periodic sau continuu, prin îndepărtarea unei părți a catalizatorului și efectuarea acestuia în stare proaspătă. Presiunea din zona de reacție este de 15-20 MPa, temperatura este de 425-450 ° C, viteza de alimentare a volumului este de 1 h -1. rata de circulație a hidrogenului este de 1000-1200 m3 pe 1 m3 de amestec brut.

Reactorul P-1; P-1, P-2-cuptor; K-1-purificare în coloană a gazului din hidrogen sulfurat; K-2 - coloană de stabilizare; K-3 - coloană de distilare a catalizatorului;

T-1 - schimbător de căldură; Т-2, Т-4 - frigidere; Т-3 - încălzitor;

E-1, E-2 - separatoare; Pompe H-1, H-4; H-2, H-3 - compresoare.

I este materia primă; II - hidrogen: III - gaz circulant; IV - gaz de hidrocarburi (cu H2S); V-butan (cu H2S); VI-perechi de benzină; VII - motorină ușoară; Vlll este un motorină greu; IX - catalizator proaspăt; X - catalizator pentru reactivare; XI este apă; XII - soluție proaspătă de monoetanolamină; XIII - soluția de monoetanolamină folosită; XIV-vapori de apă

Producerea de hidrogen. La rafinării, unde există instalații de reformare catalitică și hidrotratare a produselor petroliere ușoare, cererea de hidrogen este de obicei satisfăcută de cantitatea obținută în instalațiile de reformare. Dacă reformatori vechi, care lucrează pe catalizator de platină în modul moale, randamentul de hidrogen nu mai mult de 1%, în instalații moderne platinorenievym catalizatori polimetalice și randamentul de hidrogen poate fi de până la 2% și mai mult material brut. Dacă diagrama instalație introduce cracare catalitică, în lumina care rezultă distilatelor hidrotratare cu nevoia de hidrogen este în creștere, în special având în vedere faptul că produsele de cracare catalitică ușoare conțin hidrocarburi nesaturate și necesită, consum, prin urmare, a crescut de hidrogen comparativ cu fracțiunile virgine corespunzătoare. Pentru a implementa o astfel de schemă de flux, este necesară producția specială de hidrogen suplimentar. Principala metodă de producere a hidrogenului este conversia catalitică cu abur a materiilor prime gazoase sau petroliere. Conversiile pot fi supuse atât hidrocarburilor gazoase, cât și produselor petroliere lichide. Randamentul hidrogenului va fi mai mare, cu atât mai mare este concentrația acestuia în moleculele materiei prime. Din acest punct de vedere, materia primă cea mai favorabilă este metanul, într-o moleculă din care 25% (în masă) de hidrogen. Sursa de metan este gazele naturale cu o concentrație de 94-99% (ob) CH4. Utilizați gaze de rafinare uscate. La instalația din profilul de combustibil, din rafinarea extinsă a țițeiului, se obțin gaze uscate care conțin hidrogen, metan și etan. Procesul continuă cu cheltuielile de căldură, și este contribuie termodinamic la temperaturi ridicate: temperatura necesară fără a catalizatorilor 1300-1400 0 C. Reacțiile adverse sunt reacții pirolitic de hidrocarburi saturate în saturate și de carbon liber. Pentru a reduce temperatura și a asigura selectivitatea ridicată a procesului, se utilizează catalizatori de nichel cu promotori. Nichelul este susținut (oxizi de aluminiu, magneziu sau siliciu). Aditivii oxidanți sunt utilizați pentru a contracara depunerea de carbon. Catalizatorii sunt sensibili la hidrogen sulfurat, compuși organici ai sulfului și halogeni. Utilizarea catalizatorului face posibilă reducerea temperaturii la 700-1000 ° C. Procesul se realizează atât la presiune ridicată, cât și la o presiune apropiată de presiunea atmosferică. Folosirea presiunii crescute face necesară creșterea temperaturii într-o oarecare măsură și, prin urmare, reducerea selectivității procesului. Cu toate acestea, în cazul în care gazul sursă intră în instalație sub presiune, nu este economic să se accelereze și apoi să se comprime din nou gazul produs. Presiunea cea mai frecvent utilizată este de 2-4 MPa. Reactorul este un cuptor tubular cu țevi verticale. Cuptoarele sunt în general dreptunghiulare în secțiune transversală; țevile din ele sunt plasate în una, două sau mai multe rânduri. Se încălzesc cu gaz. Țevile de reacție percep căldură radiantă, iar căldura prin convecție este utilizată pentru încălzirea materiilor prime și producerea de abur. Arzatoarele sunt situate în acoperișul cuptorului, iar gazele de ardere se deplasează în linie dreaptă cu amestecul de abur-brut. Partea de lucru a țevilor este umplută cu catalizator, turnată pe grătar. Oțelul crom-nichel este de obicei utilizat pentru fabricarea țevilor.

Articole similare

Trimiteți-le prietenilor: