Caracteristicile microstructurii benzilor de oțel cu straturi protectoare de două tipuri sunt, de asemenea, luate în considerare:

1 acoperire cu un aliaj Al-Si care conține 5-11% siliciu, grosime de acoperire 14-25 pm;

2 - acoperire cu aluminiu pur, grosimea stratului de acoperire

În acoperirile de ambele tipuri, 2-4% din fier este prezent din baie care se dizolvă în baie și în părțile metalice ale băii.

Zona de reacție conține compuși intermetalici și este localizată între substratul de oțel și stratul de acoperire (ambele tipuri). Acest strat este mai gros în apropierea stratului de acoperire de tip 2 și constă în principal din Fe, Al5. Compușii intermetalici sunt foarte fragili, deci este de dorit să se obțină o zonă de compuși intermetalici cât mai subțiri.

Utilizarea siliciului contribuie la aceasta, oferind o mică diferență în morfologia și structura stratului de aliaj.

Doping a topiturii de aluminiu kremni§ / u (6-8%), precum și utilizarea de călire la 400-450 ° C timp de 1-2 ore, urmată de temper rulare (reducere de 12%) permite obținerea materialului aluminizate cu ductilitate suficientă, acoperirea crește rezistența împotriva coroziune și îmbunătățește rezistența la căldură.

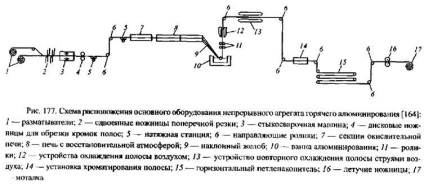

Unitatea de aluminizare funcționează la combinarea metalurgică Karaganda cu aplicarea unui strat de aluminiu pe benzi laminate la rece de 0,35 mm grosime. În prezent, această unitate produce un strat de zinc-aluminiu.

Tehnologia originală pentru acoperirea foii de autoturisme cu aliaje de aluminiu-siliciu a fost dezvoltată și stăpânită de specialiștii DNIIICermet și angajații OAO Severstal. Pentru a implementa tehnologia, a fost reconstruită una dintre băile de topitură lichidă. Datorită utilizării oțelului IF cu un conținut scăzut de carbon, a fost posibil să se obțină foi cu proprietăți fizico-mecanice înalte pentru acest procedeu, practic nu inferioare proprietăților unui metal acoperit cu zinc.

Severstal a produs loturi industriale de tablă de alumină fierbinte pentru rezervoare de benzină pentru autovehicule cu injecție directă, precum și pentru sisteme de evacuare a autoturismelor. Au fost obținute rezultate pozitive. Dar din cauza lipsei de cerere pentru un astfel de metal în volume care să facă posibilă organizarea unei producții rentabile, acesta nu este produs în prezent în Rusia.

Practica mondială a agregatelor Aluminizarea la cald a arătat că pentru obținerea de acoperire din aluminiu de înaltă calitate este necesară pregătirea suprafeței benzii pentru a aplica degresare electrolitică în soluții standard cu gravare ulterioară soluție tărie de acid azotic 5-10%, cu adaos de 10-20 g / l de uree și timpul minim procesare 10-15 secunde. Deoarece stratul de adeziv trebuie utilizată o soluție apoasă de silicat de sodiu sau de potasiu la o concentrație de 3-5 g / l într-o cantitate de 4,5-7,5 g / m2, care nu se degradează proprietățile acoperirii și îmbunătățește condițiile de rulare.

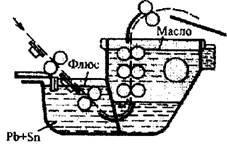

Grosimea stratului de aluminiu aplicat prin imersie în topitură este în intervalul 25-50 μm. Se adaugă o baie cu topitură de aluminiu cu un flux care asigură o suprafață lucioasă de acoperire.

Aluminizarea electrolitic rar folosit, deoarece depunerea aluminiului din cauza sarcinii negative puternice în soluții apoase, nu este posibil, o depunere de sare se topește, deși este posibil, dar scumpe. Clorurile de aluminiu și de metal alcalin sunt de obicei utilizate pentru aluminizarea electrolitică.

Aluminizarea electroforetică este aplicarea unei pulberi de aluminiu pe o bandă de oțel prin electroforeză sau într-un câmp electrostatic. mută bandă Electroforeza într-o direcție verticală prin baia cu electrolit care constituie pulberea de aluminiu se dizolvă în etanol, cu adaos de clorură de nichel și azot, anozi sunt realizate din aluminiu pur. Viteza benzii prin baie este de 1,8-8,2 m / min, tensiunea este de 30-220 V, densitatea curentului este de 10-70 A / dm. Acoperirea rezultată este uscată și compactată prin laminare la rece. După rulare, banda este încălzită la 700 ° C pentru a sinteriza pulberea de aluminiu cu o maturare la 450-500 ° C timp de 23 ore. Acoperirea astfel obținută are o grosime de 15-35 pm, are o plasticitate ridicată, reține o suprafață lucioasă când este încălzită la 400 ° C.

Metoda de aplicare a unei pulberi uscate de aluminiu într-un câmp electrostatic se bazează pe interacțiunea particulelor încărcate negativ dintr-o pulbere de aluminiu. Banda degresată și gravată este presărată cu un strat uniform de pulbere de aluminiu uscat cu ajutorul unui alimentator mecanic de dozare și al unor grătare vibratoare. Între ochiurile și banda creează un câmp electric de 20 kV la un curent de 110-115 A. Particulele de pulbere care intră în câmpul magnetic și a obținut o sarcină negativă ca urmare a repulsiei reciproce a particulelor asigură un grad sporit de dispersie și de grosime uniformă de acoperire. Acoperirea este uscată, banda acoperită este laminată, răcită într-o atmosferă protectoare la 500-600 ° C. Grosimea stratului obținut în acest mod este de 50 pm.

În Japonia, a fost dezvoltată o tehnologie pentru aplicarea unei acoperiri de aluminiu pe o bandă de oțel prin metoda metalurgiei pulberilor. Înainte de acoperire pe o foaie ca substrat este aplicat un strat subțire de zinc, care previne vezicule pe acoperirea și îmbunătățește aderența filmului de aluminiu. care se aplică benzii dintr-o suspensie apoasă la 180 ° C După uscare, fâșiile sunt laminate și tratate termic într-un cuptor continuu la o temperatură de 600 ° C. Noua grosime de acoperire de până la 60 de microni are un aspect excelent, rezistență bună la căldură și aderență la substrat. În plus, are rezistență ridicată la coroziune și dentabilitate. Grundul de acoperire din aluminiu gros de 20 microni la rezistența la coroziune depășește stratul obținut prin metoda de îmbibare la cald - zinc și aluminiu.

În Marea Britanie, BISRA a dezvoltat o metodă de aplicare a unei pulberi de aluminiu cu grosimea de 25 μm. Electrolitul este o soluție hoľa etilal-, în care amestecul de pulbere de aluminiu, clorură de nichel și nitrura de nichel, cu catod - benzi de oțel. Ulterior, BISRA a dezvoltat o nouă metodă uscată, care a fost aplicată în practică încă din 1972, la uzina "Chiba" (Japonia). Conform acestei metode, foi de oțel, cu o lățime de 1350 mm 90-120sS tratată într-o soluție alcalină și apoi o soluție de acid Cerdà 5% și apoi acoperite cu silicat de sodiu sau de potasiu care servește suport adeziv. Pulbere de sodiu alimentat din buncăr, pentru a distribui foaia de acoperire cu ajutorul unui vibrator în câmp electric între electrozi cu o tensiune de 15-20 kV. După aceasta se urmează încălzirea (350 ° C, 1 min), laminarea, reîncălzirea (500-600 ° C cu o durată de încălzire de 15 s).

În Germania, începând din 1971, există o instalație de pulverizare din aluminiu dublă, cu o capacitate de 15.000 tone / an, cu o lățime maximă a curelei de 420 mm. Pentru evaporarea aluminiului, planta are două arme electronice cu o capacitate de 250 kW. Încălzirea benzii înainte de depunerea la 250-540 ° C se efectuează, de asemenea, cu ajutorul a două tunuri cu raze electronice. Experiența acestei instalații ne-a permis să dezvoltăm un model de generație viitoare, cu o producție anuală de 30.000 de tone, cu depunere pe două laturi de aluminiu pe panglici de 0.1-1 mm grosime, cu o lățime de 800 mm. Se mărește puterea de încălzire a până la șase arme cu raze electronice. Pe termen lung, este posibil să se prevadă instalarea pulverizării benzilor cu o lățime de până la 1500 mm la o producție anuală de 100 mii tone. Banda acoperită este pregătită cu o reducere de 0,7-1% și este lăcuită. Grosimea stratului de acoperire este de 1-5,5 μm pe fiecare parte. Aderența acoperirii la metalul de bază este de 100% și nu este încălcată până când substratul nu este distrus.

În anii '70 ai secolului trecut, în TsNIIChermet, sa dezvoltat un proces tehnologic pentru aplicarea unui strat de aluminiu prin depunerea pulberii într-un câmp electrostatic. Avantajele acestui procedeu includ rata ridicată de depunere de 20-60 um strat gros în combinație cu proprietăți de coroziune și fizico-mecanice ale materialului. Acoperirile au o rezistență deosebit de ridicată la coroziunea atmosferică și rezistă ștanțării profunde la rece, fără a întrerupe continuitatea și delaminarea. Procesul tehnologic oferă; pregătirea suprafeței benzii de oțel, urmată de umectarea cu un strat uniform dintr-o soluție adezivă; precipitarea unei pulberi de aluminiu într-un câmp electrostatic de intensitate 5-7 kV / cm; uscarea umidității din stratul de pulbere și oxidarea suprafeței substratului la 400-450 ° C și menținerea timp de 5-15 secunde; compactare pulbere prin rulare cu substraturi de oțel reducere precipitat cu 3-6% și tratamentul termic în cutie cuptor la 400-500 ° C sub îmbătrânire 1-3 ore. Deoarece materialul de pornire utilizat pentru acoperirea SDA-1 pulbere de aluminiu, care se aplică la rece laminate și recopt formată din oțel cu conținut scăzut de carbon 08kp [164].

Sunt prezentate rezultatele investigațiilor privind procesul de depunere prin difuzie a straturilor combinate de zinc-cupru-aluminiu și zinc-cupru-titan-aluminiu, efectuate pe o instalație pilot. Se constată că aceste acoperiri combinate reduc fragilitatea și porozitatea stratului de zinc și măresc rezistența la coroziune a materialului pe o bază din oțel - St3.

Recent, publicațiile privind noile tehnologii de acoperire cu aluminiu și realizarea lor în producție sunt extrem de mici. Acest lucru se datorează, probabil, deficiențelor menționate mai sus ale acestor acoperiri, precum și volumelor reduse de cereri pentru acestea.

Articole similare

Trimiteți-le prietenilor: