Sticla de gătit și cuptoare de topire a sticlei

Etapele gătitului. Topirea sticlei este procesul de transformare a unei încărcări libere într-o topitură de sticlă topită la temperaturi ridicate, care devine o sticlă finită la răcire; procesul are loc în cuptoare de sticlă. Condițional, procesul de gătit este împărțit în cinci etape: formarea silicatului, formarea sticlei, clarificarea, medierea sau omogenizarea compoziției, răcirea.

Formarea de silicat este etapa inițială de gătire, în timpul căreia, ca urmare a proceselor fizice și chimice, compușii siliciu complexi se formează în stare solidă. Această etapă are loc la temperaturi de 800 ... 1000 ° C.

Materiile prime (componente ale încărcăturii) supuse acestui proces suferă o serie de transformări: umiditatea se evaporă; hidrații, sărurile, oxizii inferiori se descompun și pierd compușii volatili; silice își modifică structura cristalină. În plus, în această etapă se eliberează o cantitate mare de dioxid de carbon CO2. Acest gaz sub formă de bule se ridică la suprafața unei topi vâscoase, unde izbucnesc bulele, astfel încât suprafața unei astfel de topi seamănă cu fierberea (de aici rezultă originea termenului de preparare a sticlei). În acest stadiu, se formează o masă eterogenă parțial vitrificată, permeabilă cu un număr mare de bule și care conține o grămadă de granule de nisip neprelucrate.

Formarea sticlei - a doua etapă de gătire, în timpul căreia există un proces fizic de dizolvare a boabelor de nisip în exces în topitura de silicate și crăpături. În acest stadiu, toate reacțiile chimice se termină. Ca urmare a interacțiunii dintre hidrați, carbonați, sulfați, se formează în final silicați complecși; Boabele de cuarț se dizolvă complet și trec în topitură. Temperatura de 500 ... 1400 ° C în acest stadiu nu este suficientă pentru topirea nisipului de cuarț, deci nu se topește, ci se dizolvă; masa de sticlă devine relativ omogenă și transparentă, fără particule de șarjă neprelucrate.

Ca rezultat al creșterii temperaturii, mobilitatea atomilor și a moleculelor care alcătuiesc masa de sticlă crește, ceea ce conduce la o accelerare a dizolvării reciproce a silicei și silicatelor. Datorită acestui fapt, concentrația soluțiilor de silicat în diferite zone este egalată. Toate aceste transformări sunt însoțite de eliberarea unui număr mare de produse gazoase. Vâscozitatea topiturii este încă ridicată, astfel încât produsele gazoase nu au timp să se evapore, iar masa de sticlă este saturată cu un număr mare de bule.

Ca rezultat, în a doua etapă se formează o masă vitroasă neomogenă, permeată cu un număr mare de bule mici de gaz, dar care nu mai conține incluziuni de granule de nisip neprelucrate.

Luminarea este a treia etapă de preparare a sticlei. Se caracterizează prin faptul că incluziunile de gaz sunt îndepărtate sub formă de bule vizibile și, ca rezultat, se stabilește un echilibru între masa de sticlă (faza lichidă) și gazele dizolvate în ea (faza gazoasă). Din toate etapele procesului de gătit, clarificarea și etapa ulterioară a medierii (omogenizarea) sunt cele mai responsabile și complexe. Calitatea topiturii de sticlă depinde de gradul de intensitate și intensitate a acestor etape.

Sticla topită sunt gazele generate prin descompunerea componentelor amestecului și interacțiunile; gaze, introduse mecanic împreună cu încărcătura; substanțe volatile, introduse special în încărcătură; gazele care intră în topitură din atmosferă. Cea mai mare cantitate de gaze este introdusă în stivă cu materii prime. Când luminează, se elimină numai bulele vizibile. Unele gaze rămân în masa de sticlă, dizolvându-se în ea. Ele sunt invizibile cu ochiul liber, și, prin urmare, nu denaturează caracteristicile optice ale sticlei. Pentru aceste incluziuni gazoase invizibile nu pot intra în bule vizibile, și astfel strica sticla, în procesul de clarificare a stabili un echilibru între gazele dizolvate în sticlă și închise în bule, creând anumite condiții în cuptor.

Claritatea are loc după cum urmează: bulele mari se ridică la suprafață și se sparg. Conform legilor fizicii din bule mari, presiunea este mai mică decât cea din interiorul celor mai mici. Ridicându-se mai ușor la suprafață, bule mari de-a lungul drumului suge în conținutul de bule mai mici, ca rezultat, masa de sticlă este clarificată. Bulele foarte mici se dizolvă în topitură.

Dioxidul de dioxid de carbon, a cărui presiune parțială este scăzută, tinde să-și egaleze presiunea, trece în bulele formate din descompunerea clarificatorului. Ele sunt mărită, forța lor de ridicare crește, ca urmare a faptului că acestea se ridică la suprafață și izbucnesc. Gazul conținut în ele trece în atmosfera cuptorului. La rândul său, gazele formate în timpul descompunerii clarificatorului, transformă în bule mici de dioxid de carbon, le măresc, mărind astfel ridicarea lor și astfel clarificând masa de sticlă.

Medierea (omogenizarea) compoziției - a patra etapă a procesului de fabricare a sticlei - se caracterizează prin faptul că spre sfârșitul acesteia masa de sticlă este eliberată de bule și devine uniformă. În ciuda faptului că în cuptor se introduce o încărcătură omogenă și bine amestecată, procedeele fizico-chimice apar în sarcină între componentele sale într-o manieră neuniformă și, prin urmare, compoziția masei de sticlă în diferite părți ale cuptorului nu este omogenă. La temperaturi ridicate, părțile componente ale masei de sticlă sunt în mișcare naturală continuă, prin urmare porțiunile locale ale masei de sticlă cu compoziție diferită sunt întinse în direcția mișcării, formând mănunchiuri interconectate, filamentele, numite porci. Dacă un astfel de geam este răcit brusc, atunci din cauza diferenței în indicele de refracție, interfața dintre secțiunile cu compoziție chimică diferită devine vizibilă cu ochiul liber. Prin urmare, Svil este un defect de sticlă, agravând aspectul estetic al produsului.

Omogenizarea se datorează în principal mișcării intensive (difuziune) a substanțelor care formează sticla topită. Temperatura de preparare de mai sus și, în consecință, scăderea vâscozității sticlei topite, cu atât mai bine condițiile de difuzie, și, invers, prin difuzie într-un mediu vâscos, la temperaturi mai scăzute, este lentă și nu se termină până la sfârșitul gătitului. Prin urmare, atunci când temperatura omogenizator sticlă topită joacă un rol decisiv.

În mod semnificativ accelerează omogenizarea eliberării de blistere. Ridicându-se la suprafață, se întind filmele de graniță de sticlă de compoziție diferită în cele mai fine filamente cu o suprafață specifică foarte dezvoltată și facilitează difuzia reciprocă a masei de sticlă a secțiunilor învecinate. Astfel, procesul de mediere a sticlei este strâns legat de clarificare. Atunci când se prepară sticlă în cuptoare industriale, etapele de clarificare și omogenizare se desfășoară simultan în condiții identice, Nu poate fi separat de zona de omogenizare.

Este important să se obțină o masă de sticlă omogenă este amestecarea ei artificială. Când se prepară ochelari de cristal se folosesc agitatoare ceramice.

Pentru a obține o masă omogenă în timpul omogenizării o mare omogenitate importanță și finețe lot pisa. Aceasta afectează uniformitatea topit luptă sticlă și sticlă descărcabil cu taxa în cuptor. De obicei, luptă sticlă oarecum diferită în compoziția chimică din sticlă de bază, ca în procedeul de preparare anterior se pierde o parte din componentele volatile, îmbogățit cu gaze dizolvate și așa mai departe. De aceea, sticla la sol luptă și uniform distribuite în amestec.

După clarificare și omogenizare, sticla în calitatea sa îndeplinește complet cerințele pentru aceasta, datorită temperaturii ridicate a topiturii și a vâscozității scăzute, este imposibil să se formeze. Prin urmare, sarcina etapei finale de fabricare a sticlei este de a pregăti masa de sticlă pentru formare.

Răcirea este a cincea etapă finală a procesului de fabricare a sticlei. Se caracterizează prin aceea că temperatura masei de sticlă este scăzută pentru a crea o vâscozitate care să permită formarea articolelor din acestea. Temperatura masei de sticlă în această etapă este menținută la aproximativ 1200 ° C.

Miezul de sticlă se răcește ușor și treptat - cu răcire rapidă, echilibrul dintre fazele lichid și gazos poate fi deranjat, ceea ce va conduce la o nouă formare a incluziunilor de gaze sub forma celor mai mici bule (secundar secundar). Este dificil să se elibereze sticlă din astfel de incluziuni de gaz datorită vâscozității sale ridicate. Pentru a evita apariția defectelor de sticlă în etapa finală, este necesar să se respecte strict regimul de presiune stabilit al atmosferei gazului de cuptor și să se reducă temperatura.

Cuptoare de sticlă. Cuptorul de topire a sticlei este o unitate termo-tehnică de acțiune periodică sau continuă, în care sticla este gătită și pregătită pentru turnare. Cuptoarele sunt încălzite fie cu gaze, fie cu electricitate. În funcție de modul de funcționare al cuptorului există acțiuni periodice (în ghivece) sau continue (băi). În unele cazuri, se utilizează un cuptor pentru loturi.

Performanța cuptorului este caracterizată de factori precum productivitatea (eliminarea masei de sticlă per unitate de timp, t / zi, îndepărtarea specifică, kg / m2 pe zi), eficiența și consumul de căldură pe bucată sau pe unitatea de cantitate de sticlă. Coeficientul de eficiență al cuptoarelor cu șarje este scăzut (): vase - 6 ... 8, băi - 10 ... 15, cuptoare continuu pentru baie - 17 ... 28. Cuptoarele electrice sunt cele mai eficiente - eficiența 50-70. cu toate acestea, o mai mare

Costul energiei electrice comparativ cu costul gazelor naturale sau al combustibilului lichid împiedică utilizarea pe scară largă a cuptoarelor electrice.

Pentru ochelari gătit scopuri artistice, dezvoltarea unor noi tipuri de sticlă, care efectuează lucrări experimentale și produc produse foarte cald utilizate în așteptare w e cuptor în care, fierte simultan în creuzete de refractare (pateu) compoziția de sticlă topită sau culori diferite. Dezavantajele acestor cuptoare sunt eficiența scăzută. Mână de umplere ghivece, necesitatea de a înlocui creuzetelor burst în mișcare, d crescut consumul de combustibil și așa mai departe.. În producția de produse de calitate înaltă varietate de culori și de plumb (cristal) utilizat mnogogorshkovye sticlă cuptor de regenerare cu căldură de jos. Aceste cuptoare au până la 16 vase cu o capacitate utilă de 300 ... 500 kg și o eficiență de până la 8%.

Ghivecele, de regulă, sunt rotunde, mai puțin ovale; în secțiunea verticală transversală sub forma unui con trunchiat, mai rar un cilindru. Dimensiunea recipientului este selectată în funcție de mărimea produsului.

Încărcarea în vasul de sticlă primește căldură în principal prin radiații de pe acoperișul cuptorului și parțial datorită conductivității termice prin pereții vasului. Prin urmare, pentru cuptoarele cu oțel, înălțimea acoperișului cuptorului are o importanță deosebită: cu cât arcul este inferior, cu atât mai intens sunt vasele și povara sunt încălzite.

Caracteristica distinctivă a unui vas de topire a sticlei pechah- periodicității tuturor proceselor care alternează secvențial: încălzire cuptor după dezvoltarea produselor, umplerea lotului și cioburile de sticlă de topire, sticlă și termina răcire producția sticlărie.

Înainte de a folosi ghivecele pentru gătit, ele sunt arse și treptat, digerate treptat până la o temperatură de 1500 ... 1540 ° C.

Batch și sticlă luptă într-un raport de 50: 50 a fost încărcat în vase încălzite în mai multe etape: prima luptă, apoi descarcării și porțiuni ulterioare alimentate după porțiuni oplavilis anterior încărcate. După penetrarea în ultima porțiune a temperaturii cuptorului este ridicată la maxim și a efectuat o clarificare și omogenizare, care poate continua până la 6 h. Pentru a intensifica aceste procese utilizate sticla burlenie, care prin intermediul unei tije de metal în lemn îmbibat de luare de sticlă bucată. Sub acțiunea temperaturilor ridicate eliberate rapid de umiditate a lemnului și a produselor de ardere, care are ca rezultat sticlă grele topită de trafic, contribuind la agitație și clarificare prin bule de gaz. Același efect este atins atunci când plictisirea este comprimată în aer, care este injectată în sticlă sub presiune. După aceea, după ce gătitul a fost terminat, sticla este răcită la temperatura vâscozității, iar apoi începe producția de sticlă.

De obicei, ciclul funcționării cuptorului durează o zi zilnic repetând pe tot parcursul anului, uneori mai mult - până când cuptorul se oprește pentru reparații.

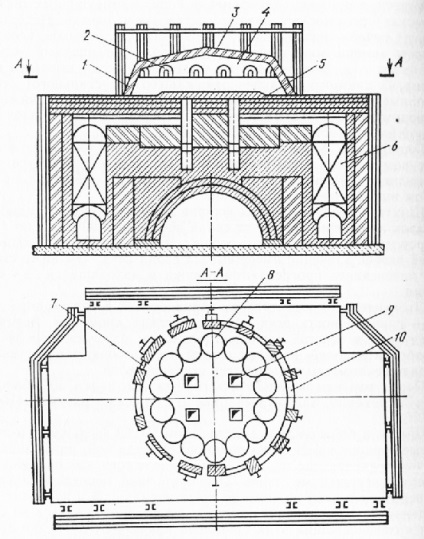

Fig. 1. Alimentarea cu cuptor oală cu o flacără mică: 1 - partea de jos a peretelui (Comitetul Regional), 2 - ferestre de lucru, 3 - cupola, 4 - un regenerator 7 - - găuri de întreținere vase 8 - creuzete de sticlă 9 camera 5 lucru - găuri de arzător (kadi), 10 găuri pentru încărcarea vaselor

Luați în considerare dispozitivul unui cuptor pentru oală. Elementul principal al cuptorului este o cameră de lucru în care este setat numărul de vase necesare muncii. În partea superioară a pereților laterali există ferestre de lucru. În cercul de pe fiecare oală există o gaură prin care pot servi vasele. Pentru încărcarea de la dragarea vaselor în cerc și deasupra se face o gaură, care în timpul lucrului este închisă cu plăci. K Poziția intermediară între oală și baie este ocupată de cuptoare secționale. Ele sunt folosite în principal în producția de produse artistice. La fel ca și în oală, o secțiune de gătit cuptoare de sticlă topită poate fi de mai multe compoziții sau culoare - numărul de secțiuni, care sunt adiacente unul față de altul „buzunare“ formate din cărămizi refractare și având un spațiu total în flăcări.

Cuptoarele cu baie continuă - unități de căldură mai avansate și mai eficiente, acestea sunt cele mai frecvente în industria sticlei. La gătitul sticlei în cuptoarele de baie, toate etapele de fabricare a sticlei se desfășoară simultan și continuu. Acest lucru vă permite să maximizați mecanizarea și automatizarea întregului proces, începând cu umplerea încărcăturii și terminând cu producția de produse din sticlă.

Partea principală a cuptorului este o piscină (baie), construită din grinzi refractare, astfel încât cuptoarele sunt numite băi. Plita piscinei (baie) are de obicei o configurație dreptunghiulară în plan. De la un capăt al băii prin buzunarul de încărcare se încarcă continuu în mod automat în încărcătura cuptorului livrate în recipiente. Calibrele nivelului înregistrează nivelul oglinzii din sticlă. Dacă se ridică deasupra unei limite prestabilite, încărcătorul de sarcină este oprit automat. În ceea ce privește nivelul de producție, nivelul masei sticlei scade, sistemul de pornire automată a încărcătorului pornește și o nouă parte a încărcăturii intră în baie. În producția de feluri de mâncare varietale, cuptoare de baie utilizate în mod predominant cu un canal, care este situat sub nivelul de jos al onoarei de gătit. Din conducta se ia o sticlă mai bine gătită și mai răcită.

Diferitele etape ale producției de sticlă apar simultan în diferite zone ale cuptorului. Temperaturi optime în zonele de gătit 1420 ° C, clarificare - 1430, ieșire - 1260 ° C.

Când gătit în cuptor rezervor de sticlă menținut constant natura oxidantă a mediului gazos în partea de preparare a geamului oglinzii atmosferă neutră presiune montată și o parte din antecreuzet - slab pozitiv. Capacitatea cuptorului este de 6 ... 12 t mori de sticlă pe zi, îndepărtarea specifică a sticlei în funcție de intensitatea de producție de 450 kg / m2 pe zi. Cuptorul poate fi încălzit atât cu gaz natural, cât și cu combustibil lichid.

Un dezavantaj al cuptoarele încălzite cu gaz care volatilizare de oxid de plumb duce la o sărăcire a straturilor de suprafață ale sticlei și a poluării. În cuptoarele electrice, sunt utilizați ca surse de căldură electroni cu oxid de staniu în pereți. generații. Procesul de fabricare a sticlei este realizat într-un flux vertical sub un strat de încărcătură rece de sus în jos. Prezența unui strat rece de încărcare peste masa de sticlă topită reduce volatilizarea oxizilor de plumb, contribuie la producerea de omogeni. sticlă clorhidric.

Când funcționați un astfel de cuptor, nu există pierderi de căldură cu gazele de eșapament. Consumul specific de energie pentru producția de 1 kg de sticlă este mai mic decât în cuptoarele pentru baie cu ardere. În plus, cuptoarele electrice cu electrozi de dioxid de staniu Sn02 nu exercită niciun efect de culoare asupra masei de sticlă.

Sticla colorată poate fi gătită simultan cu cea incoloră. Pentru a face acest lucru, intr-o zona in acelasi timp, aveti un cuptor de baie pentru gatit sticla incolora si alaturi de el, cuptoare prin satelit pentru prepararea culorilor.

Citește mai mult:

Articole similare:

Articole similare

-

Curățarea sticlei în cuptorul pentru oală, producția și ingineria

-

Clasificarea cuptoarelor de topire a sticlei, producția de sticlă

Trimiteți-le prietenilor: