Pentru a calcula adâncimea de penetrare este important să se știe cât de mult din căldura furnizată piesei de torță, se consumă la pătrunderea metalului de bază. Încălzirea arcului comprimat căldură metale de bază estimată eficiența efectivă (folosind ft), care este raportul dintre puterea efectivă a arcului la capacitatea termică totală a arcului și determinat prin calorimetrie. La suprafața plasmei, ηi = 0,68 -: - 0,72. Capacitatea termică efectivă a q arc și = IUη mai mică decât capacitatea totală termică Qp = IU, deoarece o parte a comprimat căldură arc IU-IUηi prin convecție, radiație și alte pierderi absorbite de mediu (I - forța de comprimare arc curent A, U - tensiune comprimat arc, B).

La rândul său, numai o parte din puterea efectivă este folosită pentru încălzirea și topirea zonei de penetrare, care este estimată de eficiența termică (ηt). Căldura rămasă ca urmare a conductivității termice este utilizată pentru a încălzi volumul de metal de bază care înconjoară zona de penetrare și pentru a supraîncălzi baia de metal topit deasupra punctului de topire. Cunoașterea nu este necesară pentru a calcula adâncimea de penetrare așteptată. Eficiența termică depinde de o serie de factori: puterea arcului comprimat, viteza și lățimea plăcii, dimensiunile produsului și natura introducerii căldurii în produs.

Coeficientul nt pentru suprafața plasmatică se determină experimental și prin calcul. În acest scop, tehnica utilizată pentru metodele de depunere cu arc a fost utilizată [53]. Determinarea nt printr-o metodă experimentală, adică prin dimensiunile zonei de penetrare și a parametrilor regimului de depunere, a fost efectuată conform următoarei formule:

unde Sn = Bh este aria de penetrare, cm2; B - lățimea de penetrare, cm; h este adâncimea de penetrare, cm; vr.n - rata de depunere rezultată, cm / s; IUηi = qи - puterea efectivă a arcului comprimat, W; ρ este densitatea metalului la temperatura normală, g / cm3; Npl este entalpia specifică a metalului topit, inclusiv căldura latentă de fuziune, J / g.

Definiția teoretică a nt se bazează pe schema calculată pentru propagarea căldurii pentru un punct sau o sursă liniară de putere liniară q și un corp semi-infinit care se deplasează de-a lungul suprafeței cu o viteză vn.

Când suprafață strat pe un corp masiv randamentul termic este determinat prin calcul în conformitate cu placarea și nomograph furnizate în NN Rykalin [52] și prezentate în formă grafică, în funcție de criteriile de adimensionale ηt εz și adâncimea relativă de penetrare h / B (h, și B - adâncimea și lățimea zonei de penetrare). Criteriul fără dimensiuni este determinat de următoarea formulă: εζ = qi și pρn / (а 2 H'πl), (33)

unde H'n este entalpia specifică a unui volum unitar de metal topit, inclusiv căldura latentă de fuziune, J / m 3;

H'pl = Hpl ρ; a este coeficientul de difuzivitate termică, cm2 / s.

Calculele ar trebui efectuate în aceleași unități în care sunt construite graficele NN Rykalin. Curbele pentru diferite rapoarte h / B (în intervalul de 0,1-2,5) acoperă practic toate cazurile posibile de acoperire prin metode arc.

Când plasarea pe suprafață a plasmei cu aliaje de pulberi cu oscilații transversale ale torței cu plasmă pentru determinarea ηt se calculează rata de depunere ținând cont de amplitudinea și frecvența oscilațiilor [16]:

(34) unde vρ este rata de depunere rezultată, cm / s; vn este rata de depunere, cm / s; vn este viteza deplasării transversale a tortei de plasmă, cm / s, vn = 2Af, (35)

unde A este amplitudinea oscilației lanternei cu plasmă, cm; f - frecvența de oscilație a lămpii cu plasmă, Hz.

Deoarece vn este nesemnificativ în comparație cu vn și când se calculează din formula (34), practic nu afectează magnitudinea vitezei rezultante vrn. atunci vn poate fi neglijat. Prin urmare, vpn = vn. atunci calcularea vitezei unei suprafețe cu straturi largi prin metoda plasmei poate fi efectuată conform formulei (35). Se poate observa din formula că viteza vn depinde de amplitudinea și frecvența oscilațiilor. Amplitudinea oscilațiilor este aleasă în funcție de lățimea suprafeței acoperite, iar valoarea rațională a frecvenței de oscilație pentru un anumit regim de depunere este derivată din datele experimentale.

Frecvența de oscilație poate fi determinată prin următoarea formulă:

unde d este diametrul părții topite, cm; l - etapa de depunere, cm; n este viteza de rotație a piesei de lucru, min -1.

Pentru frecvența rațională, a fost adoptată cea mai mică frecvență, la care adâncimea de penetrare a rămas neschimbată în cadrul acestui regim. Experimentele au arătat că, în scopul de a menține frecvența necesară pentru a efectua etapa procesului de depunere, oferind impunerea de fiecare rolă ulterior anterior nu mai puțin de jumătate. Depunerea pas poate dura l = = 0,5 B (unde B - lățimea unui singur rulou, sudată de-a lungul unui ax generatoarei cm). Suprapunerea cu role jumătate din lățimea sa scade adâncimea de penetrare și de a îmbunătăți ciclul termic al sudare, deoarece efectul termic al arcului comprimat în mare măsură redistribuite pe piesa de prelucrat pe metalul depus anterior.

Înlocuind valorile lui f în formula (35), putem determina cu suficientă precizie viteza rezultantă a unei suprafețe de plasmă cu straturi largi: vpn = vn = 2Avn / l. (37)

Având în vedere formula special rata de depunere de determinare VRN (32) în ceea ce privește determinarea experimentală ηt shirokosloynoy pentru sudarea cu plasma poate fi reprezentat după cum urmează: ηt = Bh2Avn ρHpl / (IUηi l), (38)

unde B este lățimea suprapunerii, cm,

A este amplitudinea oscilației arzătorului, cm; d1 - diametrul duzei formatoare de plasmă a arzătorului, cm (d1 = 0,3 -: - 0,4 cm).

La determinarea luit din nomogram, trebuie avut în vedere faptul că penetrarea plasmei este caracterizată de o adâncime minimă de penetrare, iar raportul h / B este de obicei mai mic de 0,1. Deoarece nomograma nu acoperă cazuri de suprafata caracterizate de raportul h / B<0,1, то для расчета ηt при различных способах и режимах плазменной наплавки пользовались кривой номограммы, соответствующей h/B = 0,1. Таким образом, по расчетному значению εз и относительной глубине проплавления h/B = 0,1 по номограмме находим ηt для конкретного режима широкослойной плазменной наплавки.

După ce a găsit. exprimând formula (38) în termeni de h, putem determina adâncimea de penetrare

unde k este factorul de corecție.

Deși formula (39) reflectă destul de fidel legile calitative dintre zona de penetrare Bh și qu / v energia de rulare, numeroase experimente au arătat că datele calculate și experimentale adesea nu coincid. Prin urmare, pentru a utiliza formula (39) pentru diferite metode de plasare a suprafeței plastice, este necesar să se compare datele experimentale cu cele calculate și, în cazul unor discrepanțe semnificative, să se stabilească factori de corecție.

Pentru a face acest lucru, NN Rykalin, AA Erokhin sugerează introducerea unui factor de corecție a eficienței termice (ηt) sau a puterii efective (qi). În cazul nostru, a fost introdus un factor de corecție a randamentului termic calculat (ηt): k = ηtд / ηt,

unde ηtd este valoarea efectivă a eficienței termice corespunzătoare datelor experimentale. Introducerea corecției face posibilă corectarea imperfecțiunii schemei de proiectare, luând în considerare raportul efectiv al adâncimii de penetrare și lățimea rolei (h / B).

Cu o suprafață cu straturi largi, schema sursei de puncte se apropie de schema unei surse liniare de lățime finită. Acest lucru este confirmat de datele experimentale și calculate ale determinării lui ηt. a căror valoare depășește valoarea lui ηmax a schemei sursei punctuale (ηtmax = 0,368). Deoarece valorile lui ηt. definit de εz și grafică NN Rykalin pentru straturi depuse in diferite medii gazoase coincid cu putere egală curent (diferența nu este mai mare de 0,02 între ele), atunci ele sunt reprezentate în graficele o linie punctată.

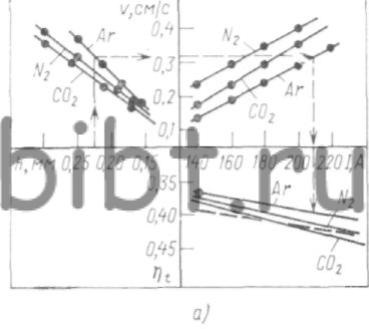

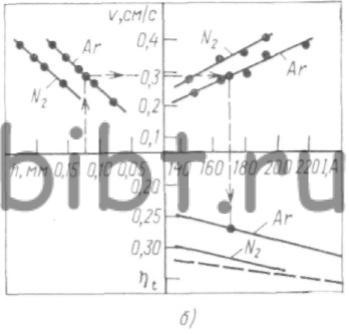

Pe baza datelor experimentale și calculate, nomogramele (Fig.31, a, b) au fost construite pe baza formulei (38), care arată natura variației lui ηt în funcție de parametrii regimului unei suprafețe cu plasmă în straturi largi.

Fig. 31. Nomograme pentru determinarea nt pentru o suprafață cu straturi largi cu aliaje de pulbere:

a - pe bază de fier (PG-C1, PG-US25, PG-C27); b) pe bază de nichel (PG-CP3, PG-CP4); U = 25 -: - 30 V în gaz de protecție - argon și U = 45 -: - 55 V în gaz de protecție - azot; - - - - - - - - - - - valoarea calculată

Din nomograme se poate observa că valorile experimentale și calculate ale lui nt au o convergență ridicată într-o suprafață cu straturi largi de aliaje pe o bază de fier. În acest caz, pentru a calcula adâncimea de penetrare, se poate lua valoarea efectivă a eficienței termice (ηtd = ηt k) egală cu 0,4. În cazul suprafeței cu aliaje de nichel-bază într-un mediu de azot protector (fig.31, b), ηtd = 0,32, adică pentru cazurile c = 0,9-1. În același timp, cu o suprafață cu straturi largi, aliaje de crom-nichel într-un mediu de argon, k = 0,8. Când suprafața unei linii elicoidale cu aliaje pe bază de fier, k = 0,32 -: - 0,34.

Diferența în valorile ηt în timpul suprafetelilor de-a lungul unei linii și suprafețe shirokosloynoy elicoidale aliaje pe bază de fier, datorită faptului că acesta din urmă este un rezultat al translației și mișcării de vibrație are o viteză mai mare și o rezultantă asigură penetrarea pe o suprafață mai mare pe unitatea de timp, t. E. Creșterea ηt. Cu un strat de suprafață în argon, aliajele crom-nichel au o valoare mai mică de ηt. decât atunci când shirokosloynoy aliaje gleturi pe bază de fier, datorită faptului că, în primul caz, zona de penetrare ceteris paribus mai puțin, cu toate că zona de depozitare ceva mai mare. Utilizare ca gaze de protecție în loc de Ar N2 CO2 crește adâncimea de penetrare, datorită capacității de căldură mai mare de gaze biatomice.

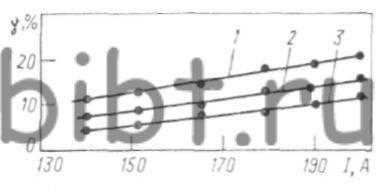

Pentru a obține straturi sudate de până la 1,5 mm grosime, aproape de compoziția chimică dată, este necesar să se ia în considerare doi factori interdependenți: procesul de ardere a elementelor de aliere și adâncimea de penetrare a metalului de bază. Și amestecarea metalului sudat cu cea principală ar trebui să fie minimă. Ultima cerință este complet compatibilă cu metoda de acoperire cu un arc comprimat. Scăderea proporției metalului de bază în topit reduce pierderile de elemente de aliere și crește eficiența acțiunii lor. În același timp, consumul de materiale de suprafață este semnificativ redus. Fracțiunea din metalul de bază în sudură γ (%) este determinată de raportul ariei secțiunii transversale a metalului de bază topit la suprafața întregii secțiuni transversale a sudurii, incluzând suprafața secțiunii transversale a stratului sudat. adică, γ = So * 100 / (So + S n).

Cu puterea crescândă a curentului la alți parametri constanți, în funcție de tipul de gaz de protecție utilizat și de pulberea de umplutură, γ variază de la 4 la 21% (figura 32).

Fig. 32. Dependența proporției metalului de bază din depozitul (γ,%) asupra rezistenței curente a arcului comprimat. Suprafață în mediu gazos:

1 - azot - prin aliajul PG-C1; 2 - aliaj de argon PG-C1; 3 - aliaj de argon PG-CP3; U = 25-30 V; v = 0,3-0,35 cm / s; A = 2,8 mm

Articole similare

-

Calcularea indicatorilor de eficiență a utilizării activelor fixe și circulante

-

Topirea metalelor de bază și influența regimurilor asupra dimensiunilor stratului depus

Trimiteți-le prietenilor: