Articulații termocontractabile. Totul despre principala (partea 3)

Tehnologia de producere a tuburilor termocontractibile

Fig. 1. Magazin de extrudare

Producția de tuburi termocontractibile poate fi împărțită în trei etape: extrudare, cusătură și suflare. Ciclul de producție conține, de asemenea, mai multe procese tehnologice auxiliare: prepararea materiilor prime polimerice, tăierea țevilor, aplicarea stratului adeziv și ambalarea.

Tehnologia pare simplă, dar nuanțele cer de la fiecare producător propriul know-how. ingeniozitate și ingeniozitate din partea tehnologilor și a inginerilor. Chiar dacă producătorii utilizează aceeași tehnologie și echipament, rezultatul este încă diferit.

Să luăm în considerare trei etape de bază ale fabricării produselor termoizolante.

1. Extrudare

Cuvântul "extrudare" provine din extrusio latină târzie - "împingând afară" și înseamnă extrudarea unei topituri sau a unui amestec de material printr-o gaură de formare - o matriță. Extrudarea este continuă și necesită o alimentare neîntreruptă a materiei prime către matriță, astfel încât să se obțină o ieșire cu secțiune transversală rotundă și diametrul dorit. În industrie, prelucrarea polimerilor prin extrudare produce produse turnate: țevi, foi, filme și teci de cabluri. Acest lucru se face cu ajutorul extruderelor (vezi figura 1).

Înainte de a intra în buncărul de alimentare al extruderului și transformați-l într-un tub, ingredientele din materialul polimer se amestecă bine. În plus față de baza polimerică - poliolefină, pot fi ignifuge - flacără, coloranți, plastifianți, aditivi speciali. Amestecul finit este încărcat în extruder, unde este încălzit până la punctul de topire. Topitura este alimentată sub presiune pe matriță, de unde este extrudată sub forma unui tub. Acest proces este ca și cum ați stoarce o cremă printr-o duză de seringă de cofetărie.

Tubul terminat intră imediat în baie cu apă pentru a răci și a fixa noua formă. După răcire, tubul trece prin unitatea de curățare și este înfășurat pe bobină. În procesul de extrudare, este important să se controleze calitatea produsului la ieșire, să se monitorizeze uniformitatea grosimii peretelui și să se respecte diametrul dorit al tubului. Performanța extruderului depinde de tipul de tuburi produse: tuburile cu pereți subțiri pot fi realizate mai repede, iar țevile cu pereți groși sunt produse încet, deoarece materialul este răcit mai mult după extrudare.

Particularitatea producerii unui tub termocontractabil prin procesul de extrudare este continuitatea sa. Atunci când extruderul este oprit, topitura de polimer se răcește în interior și mașina trebuie curățată. Curățarea completă durează mult timp și poate deteriora echipamentul. Prin urmare, companiile de multe ori se angajeze în producție continuă, iar în absența cererii receptorului este zdrobit, iar materialul este returnat la buncărul de extruder într-un ciclu închis. Această tehnologie sprijină extruder într-o stare de pregătire pentru începerea producției operaționale a diametrului dorit al tuburilor. Uneori, un proces de extrudare tub este numit „pull“, cu toate că acest lucru nu este în întregime adevărat, deoarece materialul este furnizat sub presiune din interior spre exterior, dar sub supravegherea funcționării extruderului dă impresia că bobina este înfășurată pe tubul finit este tras din extruder, ca un fir de fire.

2. Modificare (reticulare)

Fig. 2. Lanțuri moleculare din polietilenă

Fig. 3. Separarea atomilor de hidrogen din polimer

Fig. 4. Combinarea lanțurilor de molecule de carbon și hidrogen într-o rețea

După extrudare, se obține un semifabricat, care poate fi utilizat ca o cambrică izolatoare. Dar tubul de contracție va deveni numai după cusătură.

Să dăm o mică teorie. Modificarea. sau reticulare, se referă la o modificare a structurii unui material polimer prin acțiunea fizică sau chimică a acestuia din exterior pentru a îmbunătăți parametrii și a conferi proprietăți suplimentare.

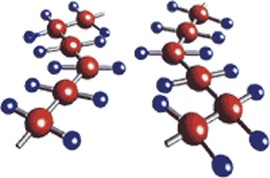

Procesul de reticulare se bazează pe principiul restructurării legăturilor interne între moleculele de materie fără a schimba compoziția chimică. Materialele termoplastice, în cazul nostru polietilenă, constau din lanțuri hidrocarbonate lungi, conectate haotic ... -CH2-CH2-CH2- ... (vezi figura 2).

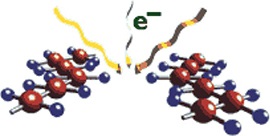

Cu ajutorul reacțiilor chimice sau efectelor fizice, atomii de hidrogen sunt separați de polimer (vezi Figura 3).

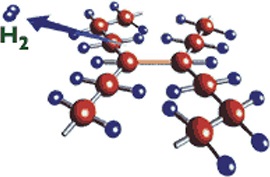

Datorită acestui fapt, două lanțuri adiacente de polimer sunt conectate unul la celălalt în locurile în care atomii de hidrogen s-au separat și au încălcat echilibrul atomilor de carbon. Acolo, legăturile de carbon au rămas libere și au apărut centre puternice de atracție care formează o puternică legătură carbon-carbon și leagă lanțurile de "rețeaua" (a se vedea figura 4).

Dacă după această reticulată căldură polietilenă până la punctul de topire al acestuia „cristale“, obținem un material elastic cauciucat moale și masa de ductil-lichid, care ar deveni o polietilenă nereticulat.

Polimerii, ca urmare a reticulării, dobândesc o nouă proprietate a "formei de memorie". care este utilizat în producția de produse termocontractibile.

În practică, sunt cunoscute două metode de reticulare chimică și una fizică: reticularea peroxidului, reticularea silanică și reticularea prin radiație. La reticularea chimică, până la 90% din volumul total de polimer prelucrat este reticulat, dar este mai scump și mai periculos pentru personal și mediu datorită activității toxice și ridicate a compușilor chimici utilizați. Odată cu legarea la radiații, se obține un efect mai redus - 78% din material este cusut, în timp ce sunt necesare centrale electrice costisitoare. Cu toate acestea, reticularea prin radiații este mai ieftină, mai tehnologică și mai productivă decât reticularea chimică, iar materialul este mai flexibil și mai flexibil.

Fig. 5. Magazin de radiații

reticularea polimerilor

În producția de tuburi termocontractabile, metoda cea mai frecvent utilizată este metoda de radiație a polimerilor reticulați, pentru care se utilizează acceleratoare electronice speciale (vezi figura 5). Acceleratorul electronic este un complex complex, complex, de înaltă tehnologie și costisitor, care necesită respectarea măsurilor de securitate și angajarea de personal cu înaltă calificare. Nu orice companie cu tuburi termocontractabile își poate permite astfel de investiții. Unele companii mici încheie contracte speciale pentru iradieri de materii prime cu producători mari - proprietari de acceleratoare electronice. De exemplu, WOER deține patru acceleratoare electronice din Novosibirsk.

Majoritatea producătorilor de materiale termocontractibile folosesc radiații gamma pentru modificări. Comparația caracteristicilor modificării radiațiilor cu electronii rapizi și radiațiile gamma arată că, cu densitatea crescută a materialelor, cantitatea de energie a fasciculului de electroni absorbită rapid scade. Pentru radiația gamma, această recesiune este mai blândă. Metoda de modificare influențează puternic proprietățile materialelor termocontractabile. Materiale tratate cu radiații gamma. au un coeficient de contracție mai mare, o temperatură de contracție mai scăzută și o elasticitate mai mare comparativ cu iradierea rapidă a electronilor.

Cusatura arată astfel: după extrudare, bobina cu tubul este plasată în camera de iradiere sau este înfășurată printr-un fascicul de electroni focalizat în camera de lucru a acceleratorului de electroni. În cel de-al doilea caz, reticularea continuă, ceea ce sporește productivitatea și afectează adâncimea reticulării prin schimbarea vitezei tubului prin intermediul pedalei de accelerație.

3. FOARTE

Extinderea sau balonarea (în limba engleză "expanding") completează conversia polimerilor reticulate din polimeri într-un tub complet contractil de căldură. Deoarece materia primă care a suferit modificarea radiației a acumulat deja "memoria" formei originale, acum este posibilă întinderea tubului transversal de 2-3 ori la diametrul crescut necesar. Atunci când tubul expandat transversal este încălzit, acesta "reamintește" starea sa înainte de extindere și se așează până la dimensiunea originală.

Principiul memoriei formei este acela că tubul cusut are o structură tridimensională mai ordonată, ca o latură de cristal. Se întinde tubul, preîncălzit la o temperatură apropiată de temperatura de topire, vom crește distanța dintre moleculele, deformează și se întind ca o bandă elastică, legături intermoleculare, dar nu le rupe. După răcire, tubul pare să cristalizeze, are o nouă formă, dar atunci când încălzirea sau deformarea longitudinală tinde să revină la starea comprimată originală.

Pentru întinderea transversală a tubului folosind mașini speciale de expandare. Principiul de funcționare și design sunt diferite, dar toate se bazează pe principiul mecanic al întinderii. Extensorul cel mai frecvent utilizat, utilizând diferența de presiune a aerului comprimat pentru a întinde tubul din interior (suflare) sau întinde cu vid. Datorită acestei caracteristici, procesul de întindere este deseori numit suflare. Prin această metodă, tubul este preîncălzit, alimentat într-o cameră specială, umflată în el ca un balon de aer, își asumă o formă în formă de cameră și este răcită intens într-o nouă dimensiune.

Pentru tuburile flexibile flexibile cu căldură cu pereți subțiri, procesul de suflare este automatizat și permite obținerea unei productivități ridicate. Miezul iradiat se îndepărtează de bobină, trece prin extensor și, deja umflat, miezul termic finit se răstoarnă pe bobină.

Până în prezent, în unele industrii din China, există o metodă de suflare mecanică manuală a tuburilor termocontractabile cu pereți groși. Tubul este plasat într-un tub metalic. În interiorul tubului se întinde un manșon dintr-un polimer durabil sau dintr-un material țesut, la un capăt al căruia este un furtun cu o supapă. Un aer comprimat comprimat sub o presiune înaltă este alimentat prin acest furtun în manșon, manșonul sub presiune este umflat și întinde uniform tubul peste întregul volum al matriței metalice. Rezultatul este un tub termocontractant perfect plat, cu pereți groși. Productivitatea acestei metode nu este mare, dar chinezii se descurcă.

Metoda de extindere a tuburilor afectează contracția longitudinală, a cărei valoare variază de la 1 la 10%.

După finalizarea celei de-a treia etape, obținem produsul finit - un tub termocontractabil, care poate fi utilizat deja în scopul propus. Dar, înainte de livrarea produselor către consumatorul final pot fi necesare pentru a efectua o serie de operații suplimentare, cum ar fi tăierea pe dimensiunea setului, aplicarea stratului de adeziv, marcare, ambalare. Spuneți scurt despre fiecare.

marcare

Dacă este necesar, tuburile cu pereți subțiri pot fi marcate cu un cliseu special realizat sub forma unei role metalice. O parte din acest cilindru este scufundată într-un container cu un pigment. Cilindrul este presat pe tub și pus în mișcare prin tragerea tubului prin mașină. Cu fiecare rotire a roții din tub la intervale regulate, se imprimă o impresie clară. Informațiile pot include numele tubului, marcajele tehnice, specificațiile de bază și mărcile comerciale.

Aplicarea stratului adeziv

La producerea adezivului după tubul suflare la suprafața peretelui interior aplicat adeziv topit la cald. Această operație se realizează în moduri diferite. În unele companii, adezivul este aplicat manual - cu o perie sau un piston special (pentru țevi cu diametru mare). Unele companii cu facilități de producție moderne, cum ar fi o companie Woer, aplicarea adezivului are loc chiar în prima etapă, atunci când extrudare tub. Un extruder special are un cap dublu de alimentare, în timp ce tubul și stratul adeziv sunt desenate simultan. Adezivul se încălzește la o stare lichidă și aplicată în mod automat, un strat subțire pe suprafața interioară a tubului în timpul trăgându sale prin aparat. Adezivul este distribuit uniform pe pereți și înghețat, după care tubul devine rigid. Acest tub este dificil (și mai mari diametre nu pot fi) în colaci, fără pauze, astfel încât tubul de adeziv, cu excepția unui diametru foarte mic, vine feliat.

Tăiere și ambalare

Tubul termocontractabil este furnizat în două forme: în bobine de 25 ... 200 metri sau cu lungimi măsurate.

Cel mai adesea, tubul este tăiat în bucăți de 1 metru și ambalat în pungi de plastic. Pentru tuburile lipite termocontractabile, lungimea segmentului este de 1,22 metri (4 picioare). Lungimea maximă a unei bucăți de tub de adeziv poate fi de 1,5 ... 2,0 metri, dar lungimea tubului mai mare de 1,22 metri creează inconveniente grave în timpul transportului.

Tubul termocontractabil este tăiat pe mașini speciale de tăiere, care lucrează pe principiul ghilotinei cu alimentare automată. Conform WOER, un tub cu pereți subțiri este tăiat cu o distanță de ± 1 până la ± 5 mm. Tăierea în lungimea cerută de client permite utilizarea tubului fără deșeuri, iar acest lucru este benefic pentru cumpărătorii angro.

Proprietățile stratului adeziv de tuburi termocontractabile

Stratul adeziv de mai tub termocontractibil din adeziv pe bază de polimer - EVA (EVA), care aparține grupului de poliolefine. În Rusia, acest material este adesea numit savilen. Toate modificările adezivului pe bază de acetat de etilen vinii se topesc la temperaturi cuprinse între +80 și + 95 ° C. Într-o stare lichid-vâscoasă, EVA aderă la metale, lemn și alte materiale. După răcire, adezivul se întărește și se fixează la suprafață.

Grosimea stratului adeziv depinde de scopul tubului. Un strat adeziv subțire este utilizat pentru a îmbunătăți aderența tuburilor la suprafață. Un strat gros de topitură fierbinte sigilează cu grijă golurile și neregularitățile de suprafață, excesul de adeziv curge din două părți tub căptușite.

Coeficientul de contracție al tuburilor adezive este de cel puțin trei la unu. La fel ca în cazul contracției tubului, atunci când se comprimă stratul adeziv, volumul ocupat de el în interiorul tubului scade, în timp ce cantitatea de adeziv nu se schimbă. În consecință, cleiul tinde să se răspândească uniform în întregul volum, găsind orice spațiu liber. În absența unui astfel de adeziv urmează, stoarcerea din ambele capete ale tubului așezat.

Adezivul, ca o poliolefină convențională, arde destul de bine. Atunci când alegeți un tub termoretractabil cu suprimarea arderii, ține cont de faptul că, din cauza are loc în topitură fierbinte adeziv auto-stingere mai lent sau chiar să nu apară deloc. Efectul de ardere al topiturii fierbinți nu indică faptul că materialul de bază al tubului de combustie termocontractabil nu suprimă. Pentru a testa materialul substratului pentru inflamabilitate, îndepărtați stratul adeziv.

Articole similare

Trimiteți-le prietenilor: