Instalațiile pompelor centrifuge electrice submersibile (ESP) sunt proiectate pentru pomparea uleiului din puțuri de petrol care conțin ulei, apă, gaz și impurități mecanice.

Condițiile de funcționare ESP

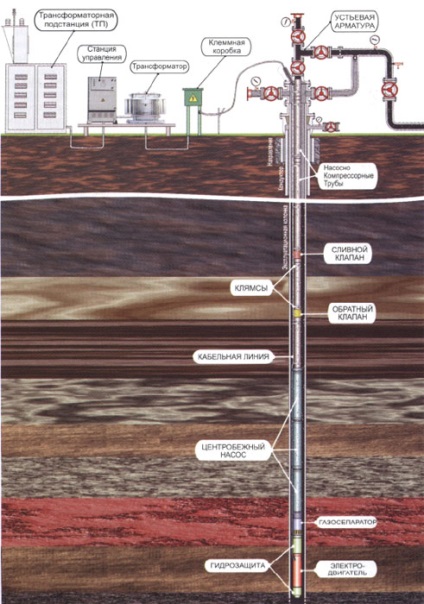

Instalarea unei pompe centrifuge submersibile include echipamente submersibile și de sol.

Echipamentul submersibil include: o unitate de pompare electrică, care este coborâtă în puț de sub nivelul lichidului pe șirul de tubulatură (șir de tuburi). Setul pompei electrice este compus din: motor electric cu hidroprotecție, separator de gaz, pompă centrifugă și supape de retur și de scurgere.

Echipamentul de la sol include: echipamentul electric al instalației și instalația de puț de puț (capul coloanei și capul puțului, legat de linia de descărcare). Echipament electric, în funcție de circuitul de alimentare cu curent include o substație complet transformator pentru pompe submersibile (KTPPN) sau post transformare (TA), stația de control și un transformator.

Electricitatea din transformator (sau de la KTPPN) la motorul electric submersibil este alimentată printr-o conductă de cablu, care constă dintr-un cablu de alimentare cu împământare și un cablu principal cu extensie. Cablul de masă este conectat la cablul principal al cablului în cutia de borne, care este amplasată la 3-5 m de capul puțului.

Echipamente ESP submersibile

Principalul tip de motoare submersibile care servesc pentru acționarea pompelor centrifuge sunt umplute cu ulei motoare asincrone cu rotor în scurtcircuit, design vertical, realizate din oțel, de formă cilindrică. La o frecvență de 50 Hz AC viteza de rotație sincronă a arborelui este de 3000 rpm (frecvența curentă a 1Hz corespunde la 1 rotație a motorului pe secundă). Diametrul motoarelor electrice, determinat de diametrul interior al coloanei de producție, este cuprins între 96 și 130 mm.

Parametrii principali ai motorului: puterea, curentul și tensiunea depind de dimensiunea motorului. produsă în prezent motoarele cu o capacitate nominală de 8 până la 500 kW, curent de funcționare de la 18 la 180A și o tensiune de funcționare de 300 până la de 3600 V. diametre mici și capacitate mare fac necesară creșterea lungimii motorului, care depășește uneori 20m.

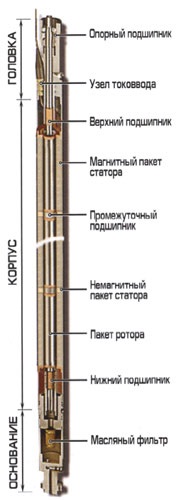

Motorul submersibil constă dintr-un stator, un rotor, un cap și o bază. Statorul este o parte staționară a motorului. Carcasa statorului este realizată sub forma unei țevi de oțel cu fire la capete pentru conectarea capului și a bazei motorului. Statorul constă din pachete alternante magnetice (active) și nemagnetice, care sunt presate în corp. Ambalajele sunt asamblate din plăci inele separate cu găuri (caneluri). Plăcile pachetelor active sunt ștanțate din oțel electric și pachete nemagnetice din alamă sau din oțel nemagnetic. Pungile non-magnetice servesc ca suport pentru rulmenții intermediari ai rotorului.

Numărul de pachete stator active depinde de puterea motorului, iar cele nemagnetice sunt determinate de numărul de rulmenți intermediari ai rotorului. Ansamblul ambalajelor are prin caneluri în care este pusă o înfășurare izolată trifazată dintr-un fir special de înfășurare. Fazele de înfășurare sunt conectate la "stea", iar capetele de ieșire ale înfășurării statorului sunt conectate la capetele terminale ale blocului de intrare a cablului și sunt izolate.

În interiorul statorului este amplasat un rotor, care este un set de pachete separate prin lagăre intermediare și alimentate secvențial pe arbore. Arborele este gol și are găuri longitudinale de 6-8 mm în diametru pentru circulația uleiului cu care este umplut motorul. Ambalajele rotorului sunt asamblate din plăci din oțel electric inelar separate, al căror diametru exterior este mai mic decât diametrul interior al plăcilor de stator. Tijele de cupru sunt introduse în canelurile fiecărui pachet rotor, care, pe ambele părți ale sacului, sunt lipite pe inele de cupru, formând așa-numita roată de veveriță. Pachetele rotorului sunt ținute pe arbore prin inele de blocare.

Transmisia cuplului din ambalajele rotorului pe arbore se realizează cu ajutorul unei chei longitudinale care se potrivește în canelurile longitudinale ale arborelui și în pachetele rotorului. Numărul de pachete de rotoare corespunde numărului de pachete stator active. Între ambalajele rotorului de pe arbore sunt montate rulmenți de lagăre, care sunt susținute de pachete de rotoare nemagnetice. Capul este înșurubat în partea superioară a carcasei statorului. În cap, există un ansamblu al lagărului care poartă sarcini axiale din greutatea rotorului și o unitate de plumb de curent care servește la alimentarea înfășurării statorului.

Ansamblul rulment de susținere constă dintr-un călcâi care este atașat la arborele rotorului și lagărul axial, care este montat în cap. În călcâie, există două găuri, care joacă rolul unei turbine pentru a crea circulația uleiului în cavitatea interioară a motorului. Rulmentul axial are șase segmente între care un ulei este introdus în zona de frecare. Ansamblul de plumb curent conține un bloc de izolație electrică, în interiorul căruia sunt conectate manșoanele de contact conectate la bornele înfășurării statorului. În partea de jos, situată în partea inferioară a motorului electric, se folosește un filtru de ulei și un lagăr inferior pentru a centra partea inferioară a arborelui rotorului. Atunci când se folosește o hidroprotecție în două corpuri, o supapă de by-pass este în plus introdusă în bază, care asigură comunicarea cavității motorului cu compensatorul.

Pentru a proteja motorul de la pătrunderea sa în jurul cavitatea fluidului de formare pentru răcirea înfășurărilor și lubrifierea lagărelor, motorul este umplut cu un ulei special. Circulația uleiului din interiorul motorului este realizat din cavitatea filtrului pentru deschidere interioară în puț, atunci uleiul este alimentat prin ungerea lagărelor radiale unde sub pavilionul zazop între stator și rotor și este returnat la filtru.

Uleiul care circulă în interiorul motorului transferă căldură către stator și prin carcasa fierului și statorului - lichidul rezervorului care spală motorul. Prin urmare, pentru a răci motorul, este necesar un flux continuu de fluid de formare de-a lungul spațiului inelar dintre carcasa motorului și șirul de producție. Și cu cât viteza formării fluidului se deplasează, cu atât va fi mai bine răcirea SEM. În prezent, motoarele electrice cu diferite versiuni de rezistență la căldură sunt produse pentru funcționarea în fluidul de formare cu diferite temperaturi de funcționare. Rezistența la căldură a SEM este parametrul principal pentru personalul de operare, deoarece afectează modul de funcționare al SEM, modul de tratare termică și, de asemenea, procesul de punere în funcțiune a puțului.

Articole similare

-

3 Informații generale privind instalarea pompelor centrifuge electrice submersibile

-

Instalații de pompe centrifuge electrice submersibile (uezn) - stadopedia

-

Reparatii Mercedes - instalarea pompei de combustibil de inalta presiune

Trimiteți-le prietenilor: