Tipuri și dimensiuni de îmbinări

În cazul sudării punctului, a reliefului și a cusăturii, în majoritatea cazurilor, piesele sunt lipite împreună. La sudarea cap la cap, piesele sunt îmbinate între capăt de-a lungul întregii secțiuni, prin urmare nu sunt necesare dimensiuni specifice de conectare.

Sistemele de sudare cu cusătură, cusături și relief sunt piese conectate din tablă, profil, precum și obținute prin tăiere și aterizare la rece (cu sudură embosată). Sudarea pieselor obținute prin turnare și forjare este posibilă cu o calitate satisfăcătoare a metalului de bază (lipsa crăpăturilor, a porilor, a cojilor, a friabilului, a volosovinului etc.).

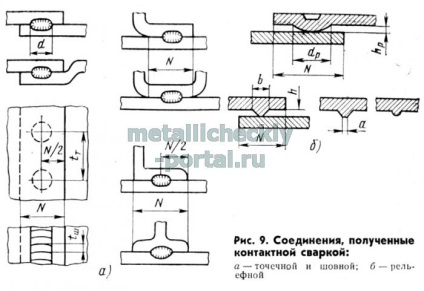

Pentru a asigura o calitate ridicată și stabilă a îmbinărilor sudate, acestea trebuie să aibă anumite dimensiuni. La o dimensiune punct, sutura și relief (cu suprapunere de topire) compuși includ diametrul punctului de bază turnat sau lățimea zonelor d turnate se suprapun lățime N, distanța dintre punctele din serie - și o etapă (Fig 9a.).

Torsul este determinat din partea plată a pieselor de împerechere fără a lua în considerare razele de îndoire. Împreună cu cusăturile punctate de un rand, se folosesc uneori puncte de sudura în două rânduri, care se caracterizează printr-o torsiune mărită și distanța între rânduri de puncte, respectiv. Dimensiunile îmbinărilor sudate pentru oțel sunt specificate în GOST 15878-70.

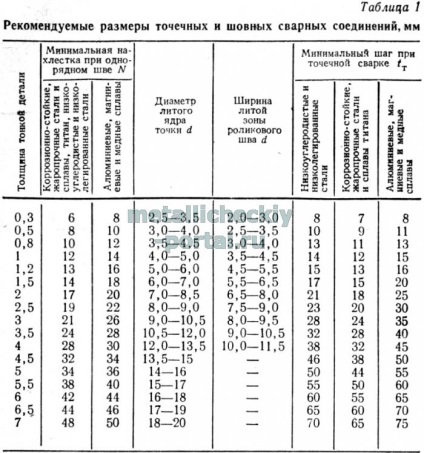

Dimensiunile recomandate ale îmbinărilor punct și cusături sunt prezentate în Tabelul. 1.

Diametrul de imprimare exterior (dents) de la electrozi în sudură la fața locului, uneori luate pentru mărimea punctului sudat, nu caracterizează diametrul miezul turnat și puterea de îmbinare. Diametrul imprimării externe depășește de obicei diametrul miezului punctului sau este egal cu acesta.

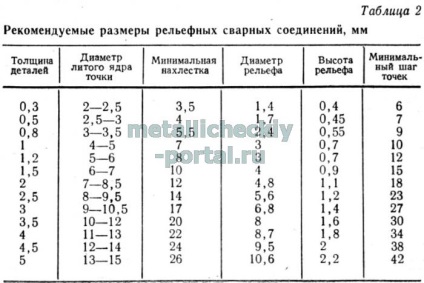

Când sudarea pieselor de proiecție realizate din tablă ștanțată cu reliefuri punctuale (vezi figura 9b ..) Compusul este caracterizat prin lățimea de suprapunere N, exprimate diametru d miez și dimensiunile reliefurile: diametrul dp și înălțimea cp (Tabelul 2). Pentru piese cilindrice de sudura de proiecție precum manșoane și racorduri utilizate cu trapezoidal din tablă inelară parțial reliefuri sau formă rotunjită (fig. 9b), cu o înălțime h = 0,5--0,8 mm și lățimea la baza b = 1,5- 2 mm și lățimea la vârf a = 0,4-0,7 mm cu o grosime de tablă de metal de 1-2 mm.

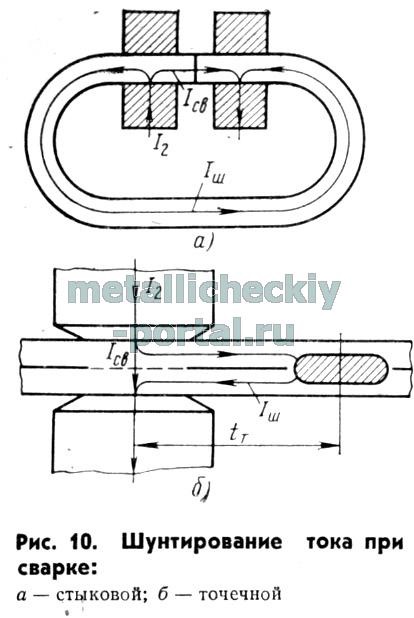

La sudare, uneori o parte a IH-ului curent. furnizat la electrozi, curge în detalii, ocolind zona de sudare. Acest fenomen este numit curent de șunt. La sudarea cap la cap, manevra este observată într-o parte având un contur închis (Fig.10, a). La sudarea unei serii sau a unui grup de puncte în serie, manevrarea curentului are loc prin punctele obținute anterior (fig.10b) sau prin contacte aleatoare între părți. În acest sens, curentul din zona de sudare nu are o magnitudine insuficientă, ca urmare, miezul turnat al punctului obținut va avea dimensiuni reduse.

Pasul minim al punctelor tT, prezentat în Tabelul. 1, este stabilită din condiția că pentru ao reduce în continuare și pentru a păstra dimensiunile miezului topit, este necesară o creștere a curentului pentru a compensa manevrarea curentului în punctele învecinate.

Manipularea curentă are loc și în cazul sudării cu cusături. Datorită caracteristicilor sudării cusăturii (în ciuda pasului mic al punctelor cusăturii), curentul de manevră nu depășește 15% din curentul de sudură. La sudarea unei îmbinări sigilate, dimensiunile zonei turnate a celui de-al doilea punct și a punctelor următoare sunt mai mici decât primul punct obținut fără manevrarea curentului.

Sudarea prin sudură este cel mai des utilizată pentru a produce îmbinări sigilate; se recomandă ca treapta punctelor de îmbinare tm (a se vedea figura 9, a) să fie egală cu jumătate din lățimea minimă a zonei turnate (a se vedea tabelul 1).

Pentru sudarea prin puncte și cusături a trei sau mai multe părți, suprapunerea trebuie să fie cu 25-30% mai mare decât valoarea indicată în tabelul. 1. Este de dorit ca în toate cazurile raportul dintre grosimea pieselor îmbinate să nu fie mai mare de 3: 1.

Toate metodele de sudare a contactului sunt utilizate pe scară largă în fabricarea unei game largi de produse. Cele mai frecvente sudare și cusătură este utilizată în producția de masă de articole realizate din tablă de oțel și alte metale pentru automobile, vagoane, nave, vehicule agricole și bunuri de larg consum: .. frigidere, mașini de spălat, etc. În aceste sudură produse la fața locului, de obicei, conectat părți cu o grosime de 0,5-5 mm și sudare prin cusătură - nu mai mult de 3 mm grosime. Sudarea prin sudură este utilizată la fabricarea diferitelor containere pentru lichide și gaze, de exemplu, rezervoare de benzină pentru autoturisme, radiatoare de încălzire etc.

Articole similare

Trimiteți-le prietenilor: