Modelarea sticlei este etapa principală și cea mai importantă a producției de sticlă după fabricarea sticlei. Totalitatea acestor două procese direct legate determină tipul de producție a sticlei, nivelul tehnic și eficiența economică. turnarea sticlei reduce topitura vâscoasă de conversie (sticlă topită) într-un produs solid într-o configurație predeterminată prin aplicarea unui anumit impact forță a unui obiect de turnare și răcire treptată și întărire. Astfel, în procesul de formare a sticlei, ca urmare a veniturilor din starea de lichid vâscos de răcire prin plastic la o stare friabil solid, adică. E. Procedeu de turnare este asociată cu modificări de viscozitate pe un interval larg de temperatură. În conformitate cu acest interval de temperatură, viscozitatea sticlei în timpul turnării variază de la 102 la 1012 Pa-s, iar cea mai semnificativă creștere a vâscozității are loc la etapa finală de formare.

Dependența de temperatură a viscozității, adică. E. Schimbarea viscozității cu temperatură pentru diferite compoziții de ochelari, afectează în mod semnificativ fluidității, capacitatea de a se deforma și durificare, prin urmare întregul proces de turnare a acestora. Există două tipuri de pahare - "scurte" și "lungi". Pentru pahare „scurte“ caracterizate printr-o creștere bruscă a viscozității la răcire, adică. E. Ele sunt caracterizate mai scurte interval de temperatură, prin urmare, își pierd rapid capacitatea lor de deformare (mobilitate, fluiditate, stare plastică) și mai harden. Ochelarii "lungi" se disting printr-o creștere progresivă și moderată a vâscozității atunci când este răcită. În consecință, ele păstrează capacitatea de a deforma și de a întări o gamă mai largă de temperaturi, adică mai lent. În consecință, o modificare a vâscozității sticlei cu temperatura determină alegerea uneia sau a altei metode de turnare. Cursul general al procesului de turnare poate fi împărțit condiționat în două etape: modelarea și fixarea matriței. În prima etapă, materialul plastic este împărțit la produsele Lorma necesare. În faza de fixare a formei, forma produsului este fixată ca urmare a întăririi masei de sticlă, a cărei natură este determinată de tipul produsului și de modul de răcire.

Există mai multe moduri de formare de sticlă, care se disting prin natura impactului asupra sticlei topite, produse din sticlă și produse la vedere principiul cooperării cu forma organelor și a dispozitivelor de sticlă. Cele mai răspândite metode de turnare: suflare, presare, pressovyduvanie, turnare rotativă, extrudare, laminare, laminat pe un substrat metalic, îndoire, turnare, extrudare. În producția de sticlărie de înaltă calitate și produse artistice înalte, se utilizează în principal suflarea, presarea, presarea și turnarea centrifugală.

Suflare - cea mai comună metodă de formare a tubulare cu bucata circulară - se realizează sub influența unor forțe de tracțiune rezultante generată în cavitatea interioară a articolului turnat cu aer comprimat (presiune de 0,2 ... 0,3 MPa). Executați produsele atât manual (suflare manuală) cât și mecanizate.

În ciuda faptului că suflarea manuală nu este foarte eficientă și necesită un efort fizic deosebit, această metodă este indispensabilă în producerea de produse artistice de o configurație complexă de cristal. Principalul instrument pentru suflare manuală este un tub de suflare din sticlă.

Procesul de suflare constă în următoarele operații:

1) preîncălzit la temperatura de aderență, tubul de suflare a sticlei este coborât în masa de sticlă și colectat pe tub;

2) typeset la capătul sticlei topite rola tub pe o placă de metal sau alte dispozitive (Katalnoy-tuple sau Delocque) și din ea borcan suflate (cu cutii de metal sau capetele suprapuse această operație este absent);

3) borcanul preparat este reprofilat în cantitatea necesară pentru dezvoltarea produsului; setul încărcat este umflat într-un "glonț", care, în configurația sa, se apropie de produsul finit;

4) suflați produsul configurației și dimensiunilor specificate în matrițe.

Formele pentru suflarea manuală sunt în principal fabricate din metal, uneori din lemn, materiale refractare etc.

O trăsătură distinctivă a majorității articolelor suflate Mykh pe tub, este aceea că porțiunea lor superioară (gât) fiind înainte de sfârșitul turnării este conectat la tubul și, în timp ce pe parcursul întregului proces este forma, dobândi configurația dorită și amplasarea cuplajului tubului cu produsul în partea superioară se formează un capac sau o corolă. Astfel obținut după separarea de tubul produs este încă produs substanțial semifinit și marginea ei trebuie să continue procesul (tăiere, măcinare, lustruire sau otopkoy).

Produsele de suflat manual sunt produse prin metoda de brigadă. De obicei, o echipă, formată din 5 ... 6 persoane, produce 850 ... 1000 elemente pe un picior (sau 200 ... 300 de vaze pentru flori). Introducerea mecanismelor de mecanizare la scară mică în producția manuală (de exemplu, suflarea simultană a cremalierei produsului și modelarea picioarelor, utilizarea transportoarelor cu lanț) crește semnificativ productivitatea muncii.

Atunci când sortiment divers mecanizată a articolelor suflate cu aer comprimat la diferite agregate steklofor-muyuschih. unități formatoare de sticlă variază principiul lor de hrănire sticlă topită: picături mici (BB-2 semiautomate, automate AB-6, AB-6, IV-7, IS-6, S-10) și un vid (BB-6 mașini; HS-24).

În mașinile de formare a sticlei, produsele sunt suflate în poziție fie cu fundul în sus, fie cu partea inferioară în jos. De obicei, în mașinile cu putere de picurare suflare în formă aspră se face cu susul în jos, iar apoi preforma este oglindită și suflat în mucegai lovitură de jos se termină în jos. În cazul mașinilor cu vacuum, produsele sunt suflate atât sub formă brută, cât și în forme finite, cu partea inferioară în jos.

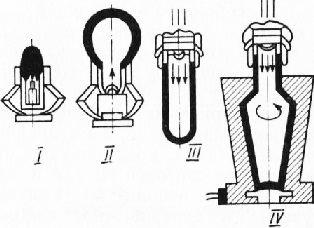

Luați în considerare secvența turnării prin exemplul de suflare a ochelarilor. După indentarea pistonului I, are loc o suflare liberă preliminară II, întorcându-se și întinzându-se pe locul III. Ultima etapă IV - suflare în formă cu rotația simultană a tubului.

Fig. 1. Secvența de cupă suflare mecanizata la mașinile cu vid alimentat: 1 - porțiunea set paharului după apăsarea pistonului 11 - libera pre-suflare, III - rotația și întindere a semifabricatului, IV - suflare în formă în timp ce rotirea tubului

Presarea este cea mai veche metodă de turnare ciclică a produselor piesei.

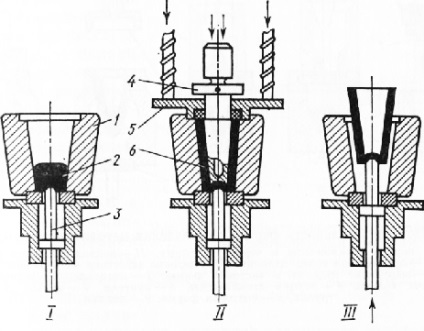

Fig. 2. Procedură de sticlă de comprimare directă: I - alimentarea picăturii în mucegai finisaj (mucegai), II - presarea articolelor turnate și un pumn inel, III - ejectarea produsul finit din matriță; 1 - matriță de finisare, 2 - porțiune de sticlă, 3 - palet ejector, 4 - pumn, 5 - inel de turnare, 6 - produs finit

Presarea este directă și indirectă (turnare prin injecție). Ca regulă, produsele cu o cavitate internă dezvoltată sunt produse prin presare directă. În acest caz, sunt utilizate prese manuale (PSP-2), semi-automate și automate (APP-12, ARP-10).

Luați în considerare secvența operației de comprimare directă (figura 2). O porțiune din masa de sticlă sub formă de picătură este introdusă în matrița finală. Ea împinge în jos pumnul, care este răcit din interior de apă și astfel formează produsul, conturul exterior al căruia este limitat de pereții matriței, iar cel interior de pumn. Că masa de sticlă nu este stoarsă

familiarizați din matriță, este aplicată pe partea de sus a acesteia și un mecanism este presat inelului de presare turnat. După ce Derzhko mici (astfel încât produsul nu este deformat la o dată) cu poanson ridicat inelul SHAPED la poziția sa inițială, iar produsul după răcire și solidificare este îndepărtată din matriță folosind ejector-sifonul 3. Presarea se realizează într-o singură bucată sau formă raskryvnyh pentru a face produse complexe asimetrice .

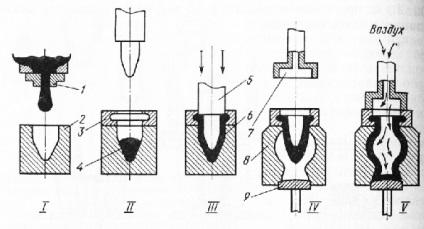

Fig. 3. Secvența de formare a articolului prin pressovyduvaniya: I - alimentarea sticlă topită în porțiunile de matriță gol, II - furnizare a poansonului pentru a forma blister, III - presare produse gât, IV - transferul piesei de finisare dur pentru a forma, V produsul -vyduvanie sub formă de finisare; 1 - feeder 2 - semifabricatului, 3 - Turnate inel 4 - o porțiune a sticlei topite, 5 - poanson, 6 - peleți, 7 - tubul de suflare, 8- forma de finisare, 9 - palet

Dezavantajul acestei metode este limitată aplicații, cum ar fi în acest fel, este imposibil de a articolelor de mucegai, cu pereți subțiri (mai mică de 2 mm) extind în jos, cu proeminențe sau adâncituri pe pereții configurației complexe. Mai mult decât atât, suprafața articolelor obținute prin acest procedeu, de calitate scăzută (cu forjate, ceata subțire) datorită călirea călirii și sticla topită în contact cu suprafața matriței în timpul turnării.

Prese Duvan și e - o metodă de turnare a produselor din masă de sticlă vâscoasă, care combină presarea cu un pumn și suflare. În acest fel, ele produc, de regulă, produse shirokogorlye.

Să luăm în considerare secvența de formare a unui produs prin metoda presării-suflare.

Există de sticlă ce formează mașină (Hartford-28), în care semifabricatul în procesul de formare rămâne staționară în timp ce se deplasează de degroșare (atribuite lateral) și de finisare (partea de jos se ridică la pulque) forma.

Dezavantajul acestui proces de turnare în complexitatea procesului și tehnologiei, cu toate acestea, această metodă asigură un control precis al grosimii și o reproducere clară a dimensiunilor geometrice ale articolelor turnate.

Modelarea centrifugală se bazează pe utilizarea unei forțe centrifuge cu o formă de rotație rapidă. Astfel, produsele cilindrice sau conice goale pentru diferite scopuri sunt formate din sticle greu de format (refractare, "scurtă", cristalizare).

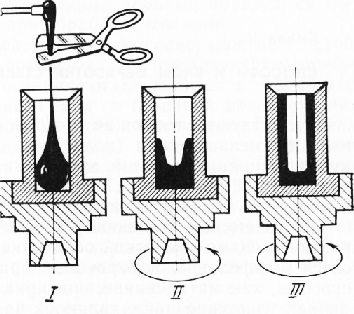

Secvența de operații în timpul turnării este după cum urmează. O porțiune precisă a masei de sticlă este introdusă în matriță și matrița începe să se rotească rapid. Se creează o forță centrifugă, sub influența căreia sticla este uniform distribuită de-a lungul pereților interiori ai matriței, reproducând cu precizie această configurație. Cu cât este mai mare viteza, cu atât este mai mare forța centrifugă și cu atât crește înălțimea sticlei. Timpul de turnare este de 10 ... 15 s.

Produsele modelate în acest mod au o suprafață netedă lucioasă, chiar și cu o configurație complexă. În turnarea centrifugală, în comparație cu alte metode, consumul de topitură de sticlă este redus datorită faptului că nu se formează un capac de turnare. În plus, această metodă este ușor accesibilă mecanizării, ceea ce reduce cantitatea de muncă manuală și reduce costul produsului.

Fig. 4. Secvența de turnare a produsului într-un mod centrifugal: I - un set manual de masă de sticlă în matriță pentru formare, II - începutul creșterii masei de sticlă în matriță la momentul rotirii matriței, III - formarea finală a produsului

Citește mai mult:

Articole similare:

Articole similare

Trimiteți-le prietenilor: