Numele lucrării: Sateliți pentru încărcarea mașinilor multifuncționale cu CNC

Specializare: Producție și tehnologii industriale

Descriere: Un alt tip sunt paletele pentru acumularea de detalii cum ar fi corpurile de rotație destinate să susțină funcționarea mașinilor multifuncționale cu strung. În proiectarea paletei este necesar să se descarce părțile de robot direct de pe palet pentru a fi instalate pe mașină.

Mărime fișier: 1.98 MB

Lucrarea a fost descărcată: 9 persoane.

Sateliți pentru încărcarea mașinilor CNC multifuncționale.

Pentru manipularea automată a pieselor și a instrumentelor de diferite dimensiuni și forme de tăiere în mașini CNC cu multe acțiuni folosesc elemente suplimentare, prevăzute cu baze de montare: .. Palete, casete, sateliți, mandrine, mese rotative și ceas, căruțe, etc. Paletele au un scop și împlinire diferite.

Cerințe pentru paleți:

- înaltă precizie de poziționare în timpul instalării;

- rigiditate intrinsecă ridicată; rezistența la fluctuațiile și forțele forțelor de tăiere;

- protecția fiabilă împotriva colmatării cu așchii și lichidul de răcire; identitatea dimensiunilor placilor și precizia lor în mărime, care afectează poziționarea și înălțimea.

Pentru identificarea paletelor se folosește poziționarea mecanică, electrică sau optică. Uneori senzorii liniari codifică locul de muncă. Paletele sunt fixate mecanic sau hidraulic. Mecanisme de deplasare de paleți:

lanț cu trunchiuri;

legat de trunchiuri,

palet încorporat.

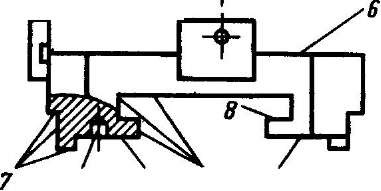

Paleta pentru mașinile cu utilizare multifuncțională cu elemente de îmbinare unifiabile este prezentată în Fig. 1.

Fig. 1. Paleți pentru mașini-unelte multifuncționale.

1 # 151; gaura centrală; 2 # 151; găuri filetate pentru fixarea pieselor și elementelor de prindere; 3 # 151; se oprește; 4 # 151; manevră de împingere; 5 # 151; găuri filetate pentru; legătura cu mecanismul de transfer al paleților: 6 # 151; suprafața de așezare a paletei; 7 # 151; suprafețele de ghidare; 8 # 151; suprafața de paletizare; 9 # 151; suprafețele suport ale paletului; 10 # 151; găuri de poziționare a paleților.

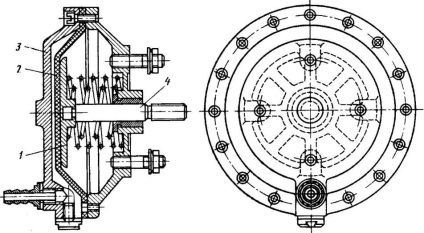

Fig. 2. Paleta de strângere autoportantă:

1 # 151; element infraroșu; 2 # 151; panou de control; 3 # 151; baterie; 4 # 151; rezervor de ulei; 5 # 151; senzor de presiune electrohidraulic; 6 # 151; conducte de petrol.

Un alt tip sunt paletele pentru acumularea de detalii cum ar fi corpurile de revoluție, concepute pentru a susține funcționarea mașinilor multifuncționale de strung. Aceste palete, de regulă, sunt structuri cadru; Elementele inserate în ele permit fixarea pieselor în mandrină sau centre. Paletele de acest tip pot fi stivuite împreună cu piesele ambalate în ele.

Dacă piesele sunt prelucrate cu o clemă în centre, atunci ele sunt stivuite mai des în prismaticele placări din plastic. În construcția paletei este necesar să se descarce părțile de către robot direct de pe paletele care urmează să fie instalate pe mașină și să se rearanjeze paleții cu același robot. Paletele sunt folosite pentru a transporta piese pentru toate pozițiile din GPS. Precizia de poziționare trebuie să respecte condițiile de lucru ale robotului.

Pentru a se integra în sistemul de mașini produse de diferite firme, este necesar să se rezolve problemele de suprafață ale meselor la mașinile-unelte. Construcția schimbătorilor de paleți este încercată să fie efectuată pe suprafața mesei mașinii, în timp ce toate mecanismele de fixare a paletei sunt montate direct pe masă.

Când schimbați paletul, acesta se deplasează la aceste dispozitive, se coboară și se fixează. Precizia de poziționare pentru instalarea unui singur palet este de ± 0,01 mm. Atunci când se utilizează mai multe palete, această cifră se situează în limitele a ± 0,015 mm. Pentru fabricarea pieselor deosebit de precise, este necesar să se facă distincția între mașina precisă și plăcile de precizie.

firma asistenți Hermann Guhring (Germania) consideră că dezvoltarea cea mai mare dificultate programabile automat de prindere a sistemelor piesei de prelucrat este determinarea punctelor și forțele de strângere, deoarece există o relație certă între calitatea consolidării preforme și condițiile de prelucrare a acestuia, care provoacă vibrații la tăierea și deformarea întregii părți. Prin urmare, un palet autonom trebuie să aibă o interfață între dispozitive electronice și hidraulice, ceea ce permite programarea presiunii (figura 7.41).

Informațiile transmise când piesa este asigurată prin dispozitivul de transmisie infraroșu din sistemul de comandă face posibilă selectarea și monitorizarea automată a presiunii necesare pentru fixare.

Atunci când se utilizează paleți ca dispozitive de stocare în sistem, un palet portal din stivuitorul de paleți poate fi realizat diferit.

NC. Acest modul, ca și cel precedent, a fost proiectat luând în considerare șlefuirea completă a gâturilor și a capetelor părților de tip arbore în ciclul automat; este produsă și în serie.

Paleti de ambele module de măcinare pot fi privite ca containere, în care piesele pot fi în conformitate cu traseul intrashop tehnologic. Detaliile tratate privind modulele sunt încărcate și descărcate, în general prin înlocuirea paletului, dar întruchiparea nu este exclusă și îndepărtarea pieselor și a pieselor de instalare, de exemplu în căruciorul de stocare dispozitive RTC deservite de un robot industrial fixata.

Pentru a permite funcționarea mașinilor multifuncționale în cea de-a doua și a treia schimbătoare de viteză, folosind tehnologii cu tehnologie de joasă presă, dispozitivele cu două și multifuncționale sunt utilizate pentru a schimba automat piesele de diferite modele. În acest caz, dispozitivele multi-locale sunt de tip circular și în formă de U în combinație cu două tabele cu două poziții sau cu rotație (figura 2).

Fig. 2. Schema de schimbare automată a paleților din magazinele pentru mașinile ХВ106 din Ex-Ce11-0 (Germania)

Aproape de mașina multifuncțională 1 mod. Firmele HV106 Ex-Se11-0 (Germania) au instalat o masă auxiliară rotativă cu două poziții 2, un magazin de inel 3, care conține opt paleți, și stația 4 de încărcare și descărcare a acestora, ceea ce transformă mașina într-un modul autonom de operare. Mecanismele pentru fixarea și prinderea meselor prin satelit în timpul schimbării lor automate sunt instalate pe masa mașinii.

Principalele cerințe pentru mecanismele de încărcare ale mașinilor multifuncționale sunt precizia și viteza de poziționare. Poziționarea precizie depinde de mai mulți factori, gradul de influență care ia în considerare analiza procesului de închidere a corpului de lucru în coordonate X (figura 7.47, a.), Având masa m și se deplasează cu viteza v a dispozitivului de conducere M cu timpul de răspuns (off) tcp - După obținerea comandă de la sistemul CNC pentru a opri piesa de prelucrat, aceasta din urmă se deplasează

unde AXi # 151; așteptarea matematică a rulajului elementului de lucru cu o viteză V în timpul declanșării / cr a sistemului de oprire a motorului M, AXi = o ^ cp; Așteptările matematice ale traversării elementului de lucru după ce motorul M a fost declanșat (oprit) de forțele de rezistență (frânare).

Valoarea AXj este determinată de condiția ca energia cinetică a elementului de lucru deplasat £ = m2 / 2 să intre în forța forțelor. Dispozitivele cuplate creează părți care rămân staționare în timpul prelucrării pe mașină. În acest caz, este posibil să se utilizeze plăci conductoare permanente. Lipsa pieselor în schimbare ale dispozitivului îmbunătățește precizia fixării piesei, reduce uzura dispozitivelor de conducție.

Dispozitivele de strunjire de diferite tipuri sunt destinate pentru prelucrarea semifabricatelor din diferite părți; ele sunt realizate cu axe verticale, orizontale și înclinate de rotație. Ele au dispozitive de împărțire și fixare.

La selectarea și proiectarea uneltelor pentru mașinile de frezat, este necesar să se efectueze calcule care să țină cont de caracteristicile condițiilor de tăiere. În comparație cu dispozitivele pentru mașini de găurit, acestea ar trebui, de regulă, să fie mai rigide. Este importantă instalarea corectă a dispozitivului, selectarea tastelor de ghidare și metoda de atașare.

Dispozitivele tipice pentru fixarea pieselor pe mașinile de frezat sunt variantele mașinilor care nu se rotesc sau se rotesc pe una sau mai multe planuri. Mașinile de frezat folosesc adesea o varietate de dispozitive de casetă pentru prelucrarea unui număr mare de piese dintr-o singură instalație, dispozitive de împărțire, dispozitive rotative etc. Aceste dispozitive pot fi utilizate în mașinile altor grupuri.

În mașinile de tăiere a vitezelor și de broșare, piesele sunt fixate cu ajutorul cartușelor și mandrinelor de diferite tipuri. Cu cerințe crescute de prelucrare a preciziei, decalajul dintre suprafața piesei de prelucrat și dispozitivele de prindere este controlat de mandrine speciale de dilatare, mecanisme de prindere și cartușe cu material hidroplastic.

Când se lucrează la mașini-unelte, linii automate, mașini-unelte CNC, cerințele privind fiabilitatea fixării piesei de prelucrat, viteza mecanismelor și precizia fixării sunt mai mari decât în cazul utilizării echipamentului universal. Productivitatea ridicată a echipamentelor automate duce la uzura accelerată a suprafețelor de împerechere. Pentru ca acest lucru să nu afecteze calitatea detaliilor, sunt necesare calcule speciale și design constructiv de fixare, fixare, mecanisme de transport.

Procesarea pe scară largă a pieselor de design complex, fixate în dispozitivele-sateliți. Satelitul trebuie să aibă o suprafață de sprijin fiabilă, convenabilă pentru mutarea acestuia de la o mașină la alta, fixând prizele și atașamentul pentru fixarea pe mașină. În majoritatea cazurilor, țagla este bazată și fixată pe satelit, dar puteți utiliza satelitul numai pentru a porni și a muta componente. În ultimul caz, mecanismele mașinilor-unelte și liniile automate sunt utilizate pentru a le asigura.

Pentru sateliți, cerințele ridicate sunt stabilite pe precizia fabricării elementelor de bază. De obicei abaterile dimensiunilor lor nu trebuie să depășească toleranța de 0,1 # 151; 0,2 pentru dimensiunea piesei fabricate. Ar trebui să asigure curățarea periodică a suprafețelor de bază de cip și impurități, îmbunătățind fiabilitatea echipamentului de transport și de prindere. Utilizarea sateliților necesită crearea unor dispozitive speciale de transport pentru a le readuce la începutul liniei după terminarea procesării și utilizarea dispozitivelor mecanizate pentru înlocuirea pieselor

În Fig. 7.4 prezintă satelitul de adaptare 1 al stației de fixare și de prindere 2. Principalele dimensiuni ale dispozitivului sunt reglate: lățimea B este 400, 500, 630 și 800 mm, lungimea satelitului este L = 500. 1000 mm, dimensiunea C = 260. 560 mm, distanța centrală este A = 380. 880 mm.

Producția automată face cerințe suplimentare pentru agregarea și unificarea dispozitivelor pentru securizarea, transportul și depozitarea semifabricatelor. Pentru depozitare și transport, sunt utilizate pe scară largă diferite tipuri de paleți și casete. Acestea din urmă sunt de obicei un volum închis de semifabricate pre-orientate pentru prelucrarea în șarje a unor părți de dimensiuni relativ mici.

O varietate de adaptări prin satelit sunt raiduri, care sunt folosite în module și sisteme flexibile de producție. Ele sunt utilizate ca un container de transport-depozitare și suporturi tehnologice, destinate fixării semifabricatelor în timpul prelucrării (a se vedea clauza 7.5).

Pentru dispozitivele de prindere folosiți dispozitive pneumatice, hidraulice, electromecanice, mecanisme magnetice, de vid și combinațiile lor.

acționare pneumatică de design simplu, are de mare viteză, este ușor de conectat la distribuitorul de aer centralizat, disponibil la cele mai multe plante, este mai puțin sensibilă la pierderea de etanșeitate în comparație cu o unitate hidraulică. Principalul dezavantaj este limitat la 0,4 # 151;? Presiunea de lucru 1,0 MPa în sisteme pneumatice ambarcațiune, ceea ce conduce la o creștere a dispozitivelor de ansamblu piston înmuiere Moat folosesc sisteme de pârghie etc. De regulă, forța de strângere nu trebuie să depășească 10 kN pentru dispozitive .. , care nu este fixată pe mașina staționară.

Cele mai obișnuite cilindri de piston și membrană. cilindri cu piston staționare, cu un diametru de 12 până la 90 mm (GOST 15608 # 151; 81E) se poate dezvolta static trăgând axial forță pe tija 200-70 000 N, la o presiune în rețea până la 0,63 MPa. Într-un cilindru cu dublu efect geamăn rotativ pneumatic cu tijă solidă de tip P-PCV-250 cu 250 mm diametru tijă forță teoretică pe tija: trăgând # 151; Presiunea de 58 kN # 151; 30 kN (figura 7.5).

Aerul comprimat prin tetina 6, manșonul vozduhoprovodyaschih 1 și gaura centrală din tija 5 intră în camera din dreapta a cilindrului 2 și pistonul 3 se deplasează spre stânga, creând o forță de tragere pe tija 4. Prin aplicarea aerului comprimat prin tetina 7 și țeșiturile în tija 5 în camera cilindrului stâng piston <3 движется вправо, создавая на штоке толкающую силу.

Cilindri pneumatici staționari cilindri, încorporați

Fig. 7.5. Cilindru pneumatic dublu de acțiune dublă.

Fig. 7.6. Cilindri pneumatici folositi in masini-unelte.

mașini-unelte (figura 7.6). Diametrele cilindrilor sunt: 63, 80, 100, 125, 160, 200, 250 mm; cursa tijei 16 # 151; 50 mm; la o presiune de cel puțin 0,63 MPa, forța de împingere a 1,65 # 151; 17,85 kN tragere - 1.54 # 151; 26,75 kN.

cilindrii cu membrană cu un diametru de 125 - (. Figura 7.7) de 400 mm și o membrane din cauciuc-cauciuc dezvolta forță pe tija, respectiv, la 36 - 46 kN într-o poziție apropiată de original. Deoarece accident vascular cerebral crește lungime, această forță este redusă, cilindrii deci diafragma utilă pentru o mică deplasare a tijei (.2-.3 diametru al deschiderii diafragmei).

Acționările hidraulice ale dispozitivelor de prindere permit utilizarea unei presiuni mai mari decât unitatea pneumatică. Acest lucru face posibilă obținerea unor forțe mult mai mari atunci când dimensiunile globale ale cilindrilor de lucru sunt reduse. Acționarea hidraulică este caracterizată de funcționarea silențioasă, lubrifierea fiabilă a pieselor frecare, simplitatea constructivă a mecanismelor cu fixare în mai multe puncte.

Fig. 7.7. Cilindru pneumatic cu membrană de acțiune unilaterală:

1 # 151; masina de spalat spate; 2 # 151; diafragmă diafragmă; 3 # 151; corpul; 4 # 151; Stoc.

Ca sursă de alimentare cu lichide, pot fi utilizate pompe hidraulice, convertizoare pneumohidraulice, acumulatoare de diferite tipuri. Pentru a controla joncțiunile de ieșire ale mecanismelor de strângere, cele mai des folosite sunt motoare hidraulice cu sens unic, cu mișcări mișcătoare și rotative ale elementului de lucru. În Fig. 7.8 prezintă cilindri hidraulici cu acțiune unică, cu tija solidă și tubulară, pentru o presiune nominală de 10 MPa. Diametrul pistonului este Z) = 40. 80 mm, forța pe tija - de la 10 la 48 kN, cursa

Fig. 7.8. Cilindri hidraulici utilizați în echipamentele atașabile:

și # 151; cu tulpină solidă; b # 151; despre tulpina goală.

Linders se recomandă să se utilizeze cu mișcări mici ale tijei (diafragmă de diafragmă de diafragmă de 0,2 ... 151;

Acționările hidraulice ale dispozitivelor de prindere permit utilizarea unei presiuni mai mari decât unitatea pneumatică. Acest lucru face posibilă obținerea unor forțe mult mai mari atunci când dimensiunile globale ale cilindrilor de lucru sunt reduse. Acționarea hidraulică se caracterizează prin funcționare silențioasă, ungere fiabilă a pieselor de frecare, simplitate constructivă a mecanismelor cu fixare în mai multe puncte.

Fig. 7.7. Cilindru pneumatic cu membrană de acțiune unilaterală:

/ # 151; masina de spalat spate; 2 # 151; diafragmă diafragmă; 3 Corp; 4 # 151; Stoc

Ca sursă de alimentare cu lichide pot fi folosite pompe hidraulice, hidropconvertoare pneumatice, baterii de diferite tipuri. Pentru a controla bornele de ieșire ale mecanismelor de prindere, motoarele hidraulice cu sens unidirec, cu mișcări mișcătoare și rotative ale elementului de lucru, sunt cele mai des folosite. În Fig. 7.8 prezintă cilindri hidraulici cu acțiune unică, cu tija solidă și tubulară, pentru o presiune nominală de 10 MPa. Diametrul pistonului este jD = 40. 80 mm. vigoare pe tija - de la 10 la 48 kN, accident vascular cerebral

7.3. Mecanisme de încărcare a pieselor.

Articole similare

Trimiteți-le prietenilor: