Particularități ale fabricării matrițelor de decupare

Dezvoltarea tehnologică în lumea de astăzi nu este numai de a pune la dispoziție orice proces de fabricație dat, dar, de asemenea, într-o măsură mai mare să-l pună în aplicare cât mai repede și cu cel puțin pierderea materialelor utilizate și cu cel mai mic efort. De aceea, atunci când este vorba de dezvoltarea tehnologică, este necesar să ne amintim procese, cum ar fi costurile forței de muncă reduse, creșterea productivității, și cel mai important, crește calitatea mărfurilor. Să discutăm câteva tendințe majore, care sunt atât de populare în ultimii ani în producția de tăiere decedează sau shtantsform.

Direcția principală a evoluțiilor, formată în ultimii ani, poate fi numită tranziția spre folosirea riglelor de tăiere și îndoiri cu o grosime de 1,05 mm. Folosirea unor rigle mai subțiri permite în principal reducerea lucrărilor pregătitoare în timpul tăierii. Acest lucru mărește considerabil productivitatea generală a întreprinderii în ansamblu. Cu mai multe rigle subțiri, cutia este pregătită cu margini de calitate. Subțirele subțiri permit reducerea ușoară a presiunii de tăiere necesare, dar utilizarea unor astfel de rigle necesită o flexibilitate crescută a producției. Liniile de tăiere care pot fi înlocuite sunt aproape de două ori mai moi decât riglele convenționale. Acest lucru trebuie luat în considerare la alegerea unei matrițe adecvate.

Mai întâi, este necesar să alegeți în mod corect înălțimea riglelor de crestare în cazurile în care tăierea matriței se realizează pe o bază solidă originală. În cazul în care înălțimea riglelor de tăiere este de 23,8 mm, iar grosimea cartonului este de 0,4 mm, atunci este necesar să se utilizeze rigle de marcare cu o grosime de 23,4 mm. Adâncimea canalelor de punctaj trebuie să corespundă și grosimii materialului și să fie de 0,4 mm.

În cazul în care aceeași matriță este utilizată cu baza moale schimbabilă a contrabalasării, există riscul ca liniile de tăiere să se prăbușească în ea. Aceasta, la rândul său, provoacă o îndoire excesivă a riglelor de punctaj, ceea ce va distorsiona forma produsului finit. De obicei, acest lucru este inacceptabil, în special în cazul contururilor de tăiere complexe, precum și la asamblarea cutiilor pe linii automate.

Prin urmare, atunci când se utilizează o bază moale înlocuibilă a contrabalasării, adâncimea de indentare a riglelor trebuie de asemenea luată în considerare atunci când se selectează înălțimea dorită a riglelor de punctaj. În acest caz, ar trebui să utilizați în locul riglelor, a căror înălțime este de 23,4 mm, rigle cu o înălțime de 23,325 mm.

În domeniul producției de ambalaje din carton ondulat, s-au înregistrat și unele îmbunătățiri. Puteți apela, de exemplu, utilizarea unei matrice speciale pentru încrețirea unei plăci ondulate pentru a o îndoi cu 180 °. Folosind un ghid special, matricea de punctare poate fi ușor și ușor transferată pe baza de tăiere. Se face operațiuni manuale grele inutile pentru asamblarea sistemului de tăiere și atunci când acesta este montat. Pentru a asigura o îndoire de 180 °, se recomandă să se folosească instalarea a două linii de punctaj de-a lungul unui canal lat. O astfel de tehnică de îndoire pentru îndoire cu 180 ° este destul de ușor de utilizat, pe lângă faptul că oferă o calitate foarte înaltă.

Pentru cutiile din carton pliabile, fabricate pe dispozitive automate, în Europa există un sistem special pentru prelucrarea marginilor cutiilor. La momentul procesării, curățarea se aplică simultan din față și din interiorul cartonului. Cu ajutorul unui astfel de sistem este posibilă pur și simplu să pliați capacul în ambele direcții la 90 °. Această metodă conduce la o simplificare a procesului de îndoire, precum și la o creștere a vitezei aparatului pentru fabricarea pachetelor.

În trecut, scorul a fost folosit numai din exterior. Acest lucru a redus într-o oarecare măsură calitatea cutiilor recepționate, mai ales în cazurile în care era necesar să se îndoaie o parte în direcția opusă.

Puteți găsi, de asemenea, unele evoluții destul de curioase în producția de carton ondulat. Mai des în industria alimentară, a început să se folosească bordajul (convențional și ondulat). carton barieră utilizate în principal pentru producerea de ambalaje pentru produse alimentare, ca o alternativă la carton ondulat E și B. miezul barieră carton este fabricat din fibre reciclate pure, care este acoperit pe ambele fețe cu strat special impermeabil la apă. Suprafețele interioare și exterioare sunt de obicei realizate din hârtie kraft sau polimer. Pentru a lucra cu astfel de materiale, este necesar să se aplice noi tehnologii și abordări. De asemenea, este necesar să se asigure o bună îndoire a plăcii de barieră în toate direcțiile. Rezultatele bune de încovoiere pot fi obținute cu un sistem de perforare cu marginile interioare șlefuite. modalități simple de a utiliza liniile de perforare pentru acest material nu sunt adecvate, deoarece stratul de barieră va trebui să împartă cele două părți, în scopul de a asigura margini de rupere ușoară a ambalajului. Acest lucru a împins la dezvoltarea tehnicii de notare cu o notă. La momentul crestare die linia de tăiere (biguyuschie) se extind în materialul de latura exterioară și interioară, de tăiere a suprafeței stratului de barieră. Ca urmare, cutia de carton ondulat de barieră este ușor și simplu deschisă.

Ritsovka încrețire sau crestat, cu rezultatele plierii înapoi într-o creștere substanțială a calității de ambalare. Acest lucru ar putea explica incidența crescută a utilizării acestei tehnologii în producția de cutii de carton din comun, așa cum este utilizat în mod tradițional de încrețire cu perforație nu obține acest nivel de ușurința de deschidere a cutiei, așa cum este cazul cu șifonarea crestate. În prezent, o incizie de santină cu îndoire inversă este utilizată numai în combinație cu materiale precum Pertinax. Acest lucru este destul de scump, pe lângă faptul că nu oferă flexibilitatea necesară clienților. Acesta este motivul pentru care CITO astăzi sunt în curs de dezvoltare un nou sistem pentru tăiat Bigova cu pliu-back, care este axat pe o gamă largă de materiale.

De asemenea, merită să ne ocupăm încă de un alt factor nu mai puțin important, care contribuie la creșterea productivității și a calității produselor. Acum nu este suficient doar să vă investiți finanțele în mașini noi și în noile tehnologii, deoarece piața este o concurență destul de dificilă, iar cerințele privind calitatea produselor sunt în continuă creștere. Este la fel de important să investim în formarea personalului calificat, deoarece numai o creștere continuă a cunoștințelor profesionale poate asigura succesul în sistemul economic global.

Picioare pentru moare

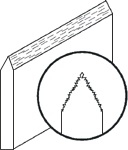

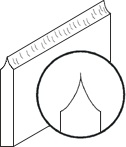

Alegerea corectă a șanfrenului conducătorului de tăiere afectează nu numai calitatea produselor, ci influențează puternic viteza de tăiere. Atunci când se folosesc rigle cu o fațetă realizată prin măcinare, putem reduce presiunea presei și timpul în timpul procesului de tăiere. Atunci când folosim rigle cu dubluri rectilinii, putem reduce timpul necesar pentru îndepărtarea blanurilor din ștampilă. La rândul său, acest lucru va duce la o creștere semnificativă a vitezei de perforare și, prin urmare, la o scădere a costului de producție.

Cuțite pentru stante plane sunt fabricate cu următoarele Cheats: două cu o teșitură dreaptă (A), cu două fețe, cu o teșitură dublu rectilinie (AA) cu o teșitură dreaptă față (B), și cu o teșitură dublă drepte fețe (BB). De asemenea, oricare dintre aceste fațete se poate face în trei moduri: prin tragere, broșare cu măcinare suplimentară sau broșat cu un strat suplimentar de material într-un fel de carbură a tăișului.

Să considerăm, în orice caz, și pentru tratamentul oricăror materiale este recomandabil să se aplice una sau o altă fațetă a făcut într-un fel sau altul. Cea mai obișnuită ascuțire este o prelungire rectilinie bidirecțională realizată prin metoda desenării la rece. Această măcinare este cea mai universală și poate fi utilizată în aproape toate cazurile pentru prelucrarea materialelor omogene cu o grosime de până la 1 mm. Această ascuțire este convenabil de utilizat, deoarece este pe marginea de taiere a centrului de cuțit al corpului, care este, atunci când se aplică această ascuțirea dimensiunea reală a ambalajelor fabricate va coincide cu desenul și nu necesită alocări suplimentare.

De regulă, ascuțirea dată se face printr-o metodă de rupere la rece, adică plantarea. În acest caz, de-a lungul șanfrenului conducătorului se formează o întărire rece. Când se examinează ascuțirea într-o tăietură, se observă că marginea de tăiere are burse care vor fi perpendiculare pe direcția de tăiere. Acest fapt conduce la o dificultate în penetrarea marginii de tăiere în materialul prelucrat și determină creșterea prafului atunci când se ștanțează.

Riglele de tip A cu un șanfren produs de metoda de rupere sunt cele mai rezistente la retargetare. Acestea sunt utilizate pe scară largă atunci când se lucrează la orice tip de echipament cu o viteză de până la 5 mii de cicluri pe oră pentru eliberarea ambalajului care nu necesită reglementări speciale pentru prezența prafului. Riglele de tip A cu o fațetă realizate prin metoda de măcinare au întărire verticală, care va fi paralelă cu direcția de tăiere. În acest caz, perforarea trebuie efectuată la o presiune mai mică decât cea anterioară.

Când se prelucrează materialele cu aceste rigle, se formează o cantitate minimă de praf, ceea ce explică de ce sunt folosite în producția de ambalaje din carton care au contact direct cu alimentele sau produsele pentru copii. Trebuie remarcat faptul că acest tip de riglă este foarte sensibil la supraîncălzire și necesită un condiment foarte precis.

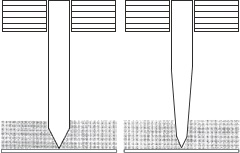

Liniile cu o teșitură rectilinie cu două fețe (WW) și față-verso rectilinie double teșitură (AA) sunt utilizate în cazul prelucrării în cazul materialelor mai groase pentru a facilita îndepărtarea piesei și departe de matriță. Aceste materiale pot fi de carton papochny, cinci și șapte straturi de carton ondulat si „suprauscate“ cartoanelor PVC perdea.

Atunci când se utilizează rigle cu zăbrele tip A sau B, materialul care urmează a fi prelucrat cade pe partea netratată a cuțitului, ceea ce face dificilă scoaterea semifabricatelor din ștampila cu ajutorul materialelor injectorului. La rândul său, atunci când se folosesc rigle cu șuruburi AA sau BB, materialul care trebuie prelucrat întotdeauna se află pe conturul șurubului. În acest caz, pentru al scoate din timbru, este nevoie de mult mai puțin efort din materialul injectorului.

Articole similare

-

Razboaie de stampuire - o modalitate de a produce produse unice

-

Efectuarea unei linguri de lemn pe un strung - târg de maeștri - manual, manual

Trimiteți-le prietenilor: