Descriere: Toate acestea determină cerințe înalte la precizia fabricării arborilor cotiți: precizia dimensiunilor diametrice ale gâtului rădăcinii și gâtului IT6 este mai mică de IT5; toleranțele formei rădăcinii și tijei de legătură nu depășesc 03 de toleranța pentru diametrul acestor gâturi; abaterile de la alinierea locului gurilor de manivelă nu mai mult de 002 mm față de paralelismul axelor rădăcinii și gâtului tijei de legătură nu mai mult de 0015 mm pe lungimea gâtului; unghiul de rotație al genunchilor în decurs de 30 '; baterea gâtului interior în raport cu axa găurilor centrale în intervalul 001,003 mm; rugozitatea suprafeței.

Mărime fișier: 169.38 KB

Lucrarea a fost descărcată: 28 de persoane.

Dacă această lucrare nu vă convine în partea de jos a paginii, există o listă de lucrări similare. De asemenea, puteți utiliza butonul de căutare

Cursul M 19 Page 5

Tema numărului 7. Tehnologia de fabricare a arborilor cotiți.

Arborii arbori sunt împărțiți în componente integrale, compozite și prefabricate. Cele solide sunt realizate cu o lungime de până la 5000 mm, cele compozite fiind formate din două secțiuni pentru motoare marine mari, prefabricate pentru motoare mici (de exemplu, motoarele pentru motociclete). Cele mai obișnuite în producție sunt arborii cotiți ai motoarelor de tracțiune auto. Lungimea lor variază între 400 și 1000 mm. Fiind o parte constructivă și tehnologică dificilă, arborele cotit este considerat unul dintre cele mai importante componente ale motorului. Toate acestea determină cerințe înalte față de precizia fabricării arborilor cotiți: precizia dimensiunilor diametrice ale gâtului rădăcinii și gâtului IT 6 (mai puțin adesea IT 5); toleranțele de formă ale gâtului rădăcinii și ale manivelei nu trebuie să depășească 0,3 din toleranța pentru diametrul acestor gâturi; deviațiile de la alinierea locului gâturilor de cotit nu mai mult de 0,02 mm, de la paralelismul axelor rădăcinii și al gâtului cu tija până la maximum 0,015 mm pe lungimea gâtului; unghiul de întoarcere a genunchilor cu ± 30 '; baterea piulițelor în raport cu axa gaurii centrale în intervalul de 0,01. 0,03 mm; rugozitatea suprafeței rădăcinii și a gâtului cotit Ra = 0,08. 0,32 pm; dezechilibru al arborilor cotiți în limita a 15 g 40 mm; duritatea gâtului principal și a gâtului articulat HRC e 58. 62 la o adâncime de 3 5 mm.

Cotiți în funcție de intensitatea fabricate din oțel carbon 45, 45A, 40X, 45G2, 50G, și altele. Pentru diesel motoare mai încărcate utilizate aliat 18HNMA oțel, 40HNMA, 42HMFA, 18H2N4VA și colab., Oțel 18H2N4VA Hromonikelevolframovaya caracterizate prin particular rezistență ridicată (duritate HB 321 381) și rezistența la impact. duritatea suprafeței și rezistența la uzură a oțelurilor carbon este crescută prin tratament termic cu încălzire de înaltă frecvență (HDTV). Duritatea și rezistența la oboseală a stratului de suprafață al arborilor înalt aliate oțeluri 40HMA, 18H2N4VA furnizează nitrurare.

Ca material pentru arbori cotiți, se utilizează, de asemenea, fontă de înaltă rezistență cu formă sferică de grafit. Astfel de fontă conține 0,2. 0,25% C r. 1.15. 1,4% M n. nu mai mult de 0,002. 0,14% S. și, de asemenea, o cantitate mică de ceriu și alte elemente de aliere. Proprietățile mecanice ale acestui tip de fontă sunt apropiate de cele ale oțelului de înaltă siliciu. Materialul are performanțe ridicate și este bine prelucrat cu ajutorul unui instrument de tăiere. Se utilizează, de asemenea, fiare de cărbune cenușii modificate cu aliaj de feroceriu cu magneziu.

Pe măsură ce arborele cotit al motoarelor auto folosesc spații de perforare realizate pe linii automate. Astfel, semifabricatul pentru motorul KAMAZ preparat din oțel laminate la cald netratabil vanadiu dopat 42HMFA. AL desfășurat încălzire prin inducție, formarea prealabilă a semifabricatului prin laminare, ștanțare pe presă fierbinte manivelă, tăierea vykrutku Burr și genunchi pe o presă hidraulică, editare a piesei, tratamentul termic cu duritate controlată a pieselor forjate, decalcifierea piesei. Se aplică la fabricarea de plante TP eboșe furniza parametri de mare precizie. țaglă mai mare, pentru motoarele diesel exemplu sunt fabricate de „îndoire cu aterizare“, a cărei dezvăluire este după cum urmează. Preforma de pornire - bar - se încălzește în flacăra cuptorului și pe medii solide sunt supuse broșat, rezultând o țaglă lungă rundă obținută. Această preformă macină diametrul exterior al unui magazin de mașină pentru a elimina defectele de suprafață după forjare. Pentru formarea ulterioară porțiune neînregistrată este încălzit sub un curent de frecvență a genunchiului comercial și alimentat într-o presă unde prima aterizare într-o matriță și apoi genunchiul flexibil laminat. Deci, fiecare genunchi este primit succesiv. Acest lucru permite utilizarea unui echipament mai puțin puternic pentru a obține bara de înaltă calitate, cu margini mult mai mici și o dispoziție favorabilă a fibrelor. Prefabricați mari motoare marine fabricate în producția de masă prin forjare un instrument universal; În acest caz, Km este 0,2. 0,25.

Turnările arborilor turnate sunt turnate prin matrițe de nisip sau cochilie. Turnarea în matrițe de cochilie asigură precizia IT 12. I T 14 cu cote pentru prelucrare 1.5. 3 mm. Acest lucru permite ca suprafețele individuale să fie lăsate negre și să înceapă prelucrarea gâtului prin măcinare. Datorită rezistenței ridicate la uzură a fontei, gâtul arborilor nu este uneori supus unui tratament termic.

Arborii cotiți ai motoarelor pentru autoturisme și tractoare sunt fabricați pe scară largă și producție în masă pe linii sau linii automate conform standardului TP. Ca baze pentru prelucrarea gâturilor radicale și a altor suprafețe, se folosesc găurile centrale, pe care se efectuează operațiile de ascuțire, finisare și finisare, păstrând principiul constanței bazelor. În consecință, jgheaburile tijei de legătură sunt prelucrate bazându-se de-a lungul rădăcinilor gâtului, ceea ce asigură paralelismul și precizia razei manivelei. Bazele unghiulare sunt zone tratate pe contragreutăți sau pe suprafețe de manivelă. Ca bază, suprafețele obrajilor gâtului rădăcinii medii sunt utilizate pe toată lungimea. În producția de serie în fabricarea arborilor coți de motoare critice deosebite, TP este elaborat în mod special cu atenție. Ele constau în 40, 60 sau mai multe operațiuni. Suprafețele individuale sunt supuse măcinării de 3 sau 4 ori.

Să luăm în considerare trăsăturile de procesare a unui preparat al unui arbore cotit pentru motorul cu 12 cilindri asemănător V care are 6 șunți și 7 suport radicale. Ca piesă de prelucrat, se folosește ștanțarea, realizată pe o presă cu șuruburi. Materialul țaglei este 18ХНВА. Procesul poate fi împărțit în patru etape.

1. degroșare, care constă în îndepărtarea unor cantități mari de material (procesare capetele arborilor, găuri de pivotare, rotirea manivelei reviste două stabili al patrulea jurnal manivelă de măcinare sub repaus constantă, rotirea manetoane) măcinarea jurnalelor manivelă, prelucrarea deschiderii centrale în principalele reviste și găuri în crankpins. Scena se termină cu întăriri și vacanțe mari.

2. Bazele de recuperare - pivot teșire, de rectificat jurnal manivelă cincilea sub lunette, arborele de prelucrare se termină, indigene și manetoane, măcinarea gâturi, prelucrare contururi obrajii, conice lor de rectificat fețele de capăt ale obrajilor, prelucrarea finală a deschiderii centrale și găurile din manetoane, lubrifianți de prelucrare găuri și îmbătrânire.

3. Restaurarea bazelor, șlefuirea gurilor principale și a tijei de legătură, nitridarea.

4. Bazele de recuperare, lustruire capetele lor obraji contur slefuire dublu manetoane rectificat indigene și unice, lustruire deschidere centrală și găuri în manetoane, de echilibrare parte.

După fabricarea pieselor, dimensiunea acestora este verificată.

Atunci când se prelucrează tăblițele arborilor cotiți, structura operațiunilor și echipamentul utilizat depind de volumul de ieșire. În același timp, în orice proces, se acordă o atenție specială stării suprafețelor de bază și executării operațiunilor de finisare pentru formarea unei precizii ridicate de procesare.

Pentru a reduce deformările atunci când se prelucrează semifabricate din coate neregulate, distribuitoare și alte arbori, în plus față de lunetă, se utilizează mașini speciale cu un mecanism central sau dublu.

În producția pe scară largă și pe scară largă, prelucrarea suprafețelor de bază ale semănăturilor arborilor cotiți se face cu o unealtă specială pe mașinile de centrare finală. La baza designului mașinii se află o mașină semi-automată tăiată și o mașină de echilibrare. Procesarea se face după găsirea axei, în raport cu care piesa de lucru este cea mai echilibrată. Plasarea piesei se realizează de-a lungul gâtului rădăcinii extreme.

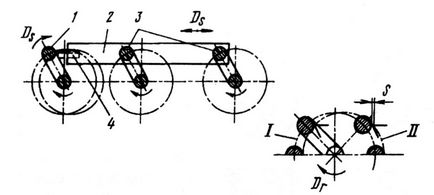

Gâtul nativ este tratat pe mașini special mnogoreztsovyh cu un centru sau două căi în centrele. Ghivecele de manivelă sunt prelucrate pe strunguri speciale, mișcarea cinematică principală în care este stabilită prin intermediul a două arbori cotiți de referință (figura 1). Piesa de prelucrat 1 se rotește sincron cu standardele 3 față de gâturile interioare. Etrierele suportului 2 cu sculele 4, care se deplasează în mișcare paralelă, se mișcă împreună cu gâtul care trebuie prelucrat. Din această cauză, cinematica tăierii rămâne neschimbată.

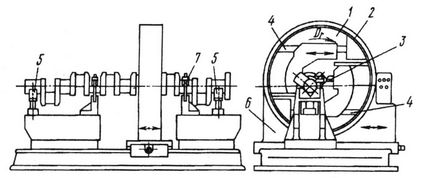

La prelucrarea pieselor de arbori mai mari, cum ar fi motoarele diesel, aceste mașini nu se aplică, din cauza maselor mare care se rotește. Procesarea manetoane în acest caz duce la mașinile de cotitură disc în serie, unul după altul (Fig. 2). Mașina are o structură de suport rotativ 1, care este condus de o coroană dințată 2 și angrenajul melcat poartă principala mișcarea de lucru a sculei 3. mișcarea radială a șubler face ghidaje prismatice 4.

Fig. 1 Schemă pentru șlefuirea gurilor arborilor cotiți ai arborelui cotit (I - traiectoria centrului gâtului fiind procesată, II - traiectoria marginii de tăiere a sculei)

Fig. 2 schemă de prelucrare a arborelui cotit pe mașina de strung-disc

Înainte de procesare, piesa de prelucrat este plasată în prismele 5 de către gâturile radiculare extreme, verificând linia orizontală de-a lungul marcajului. Axa revistei manivelă prelucrată este aliniată cu axa de rotație a piesei rotative ax glisant în jurul axei sale și mișcarea transversală a carcasei 6. Jurnalele principale preforme elemente fixe 7. Pe astfel de mașini tratate și contururile obraji. Precizia finisajului poate ajunge la IT 8, IT 9 cu rugozitate Ra = 1,25 ... 2,5 μm.

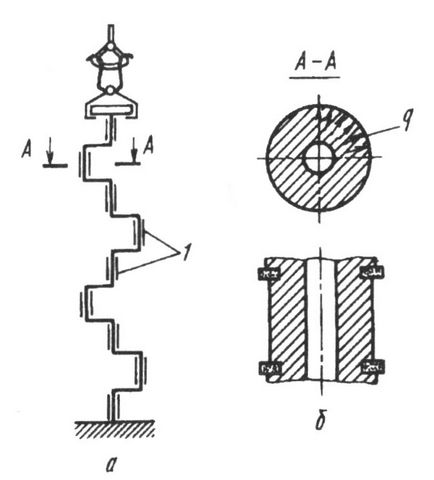

Tratamentul termic al gâturile arborelui constă, de obicei, de călire și revenire scăzută la o duritate HRC 55. AD 58. În contextul scară largă și tipuri de producție în masă sunt întărite cu HDTV căldură. Preforme montate vertical în inductori straturi subțiri 1 (Fig. 3a), încălzire de înaltă frecvență se continuă o anumită perioadă de timp, și apoi acelorași inductori hrănite apa și întărirea stratului de suprafață are loc. Temperatura de răcire este controlată de temperatura de temperare și, prin urmare, de duritatea suprafeței stingite.

Dacă tranziția suprafețe - Arbori fileurile - (. Figura 3b) suprafața este supusă la o deformare plastică, procesul de tratament termic pentru a proteja semicercuri lor ceramice sau acoperite cu un compus special, și apoi (după tratamentul termic) sunt laminate role.

Nitrizarea este utilizată pentru a mări rezistența generală la oboseală și rezistența la uzură a suprafețelor jgheaburilor arborelui cotit. Pentru a face acest lucru, arborele este instalat pe platforma de extragere a cuptorului tunelului electric, pus cu gulerul de gât pe rulmenții de grafit și este informat despre o rotație lentă pentru a evita deformarea în timpul procesului de nitrurare. Nitridarea are loc la o temperatură în cuptor de 520,530 ° C, este efectuată înainte de ultima operație de finisare. Duritatea suprafeței la o adâncime de 0,30 ... 0,40 mm ajunge la HV 1000 și mai mult.

Pentru persoanele solicitante motoare ca o operație de finisare utilizate mikroshlifovanie bare de șlefuit cu arc, comite mișcarea de oscilație suplimentară în direcția axială și simultan toate manetoane indigene și bare exterioare finisare cu umplutură de diamant.

Controlul arborilor cotiți se face pe dispozitive sau mașini de comandă cu mai multe unelte, permițând să se determine imediat mai multe dimensiuni și parametri.

Alte lucrări similare care vă pot interesa.

Articole similare

-

Fabricație de arbori cotiți, fabricarea arborilor la comandă

-

Producția de matrițe - blogul despre tratamentul artritei și artritei

Trimiteți-le prietenilor: