Cele mai utilizate pe scară largă în industria chimică sunt filtrele cu tambur. Prin proiectare, aceste filtre sunt împărțite în aparate cu o suprafață de filtrare exterioară și internă.

Filtrele cu tambur standard cu o suprafață de filtrare de la 1 până la 40 m 2 au un tambur cu un diametru de 1 - 3 m. Lungimea este de 0,35 - 4,0 m. Tamburul face de la 0,1 la 3 rotații pe minut. Puterea necesară a motoarelor de filtrare este de 0,1 - 4,5 kW.

Principalul element de lucru al filtrului de tambur este un tambur cu rotație lentă, cu un perete dublu, spațiul dintre pereții căruia este separat prin pereți despărțitori radiali într-un număr de celule (sectoare).

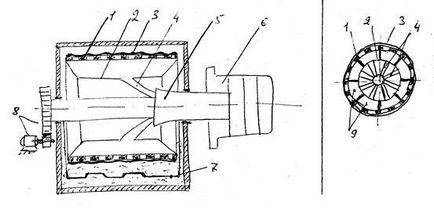

Fig. 6.5 Filtru vacuum - filtru cu suprafață de filtrare exterioară.

1 - un tambur perforat;

2 - tambur interior solid;

3 - cârpă de filtru;

4 - tub de vacuum pentru drenaj;

5 - jgheabul arborelui gol;

6 - cap de distribuție (constă dintr-o piesă staționară și în mișcare);

7 - agitator pendul;

9 - sector al tamburului.

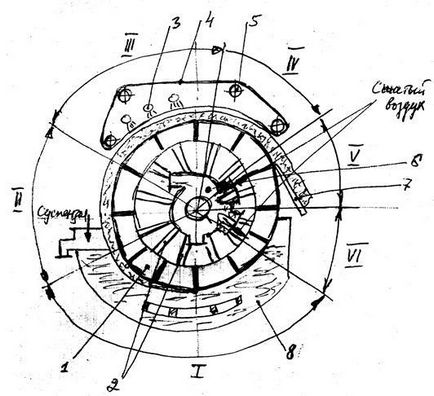

Fig. 6.6. Schema filtrului de vid cu tambur.

La fiecare celulă, etapele diferite ale procesului apar succesiv. Celulele tambur 1 sunt în zona I (filtrare), cufundat într-o suspensie (jgheab 8) și prin dispozitivul de distribuție 6 este conectat la colectarea filtratului primar și un sistem de vid. Sub acțiunea vidului, suspensia este filtrată. Pe suprafața tamburului format precipitatul, filtratul este colectat în cavitățile celulelor și prin conducta de scurgere 2 și dozatorul atribuit colecției. Pe măsură ce celula se deplasează în această zonă, grosimea sedimentului crește treptat. În zona II (prima deshidratare), celulele nu mai sunt scufundate în suspensie, dar sunt încă conectate la colectorul principal al filtrului. Aici, prima deshidratare a precipitatului are loc sub acțiunea vidului, prin deplasarea cu aer a lichidului din porii precipitatului.

În zona III (clătirea) precipitatul a fost irigată cu lichid de spălare este furnizat la suprafața injectoarelor 3 prin porii materialului 4, întinsă peste rama 5. Aici, celula conectate prin dozatorul cu lichidul de spălare de colectare.

În zona IV (a doua deshidratare), sedimentul nu este irigat, dar celulele rămân conectate la colectorul de lichid de clătire.

Apoi, în zona V (îndepărtarea sedimentelor), aerul comprimat este alimentat de la distribuitor în celule. Cu deformarea și vibrațiile țesăturii de filtrare, precipitatul se separă și cade pe cuțit. Din cuțit, sedimentul se alunecă în buncăr - un colector.

Regenerarea (curățarea) țesuturilor are loc în zona VI. Aici, celula este scufundată într-o tulbureală și aerul comprimat este alimentat de la distribuitor la el. Atunci când aerul se barbotează prin suspensie, țesutul este îndepărtat de particule care se blochează în porii acestuia.

Dispozitivul de distribuție (cap) este alcătuit dintr-o carcasă rotundă, dintr-o celulă și dintr-o mașină de spălat cu distribuitor. Corpul este împărțit prin compartimente pe compartiment și este echipat cu fitinguri. Șaiba de celule are o serie de găuri de-a lungul circumferinței (în funcție de numărul celulelor de filtrare) și se rotește împreună cu tamburul. Șaiba de distribuție, fixată pe carcasa fixă a arborelui cu came, are ferestre sectoriale. Șaibele sunt șlefuite și presate unul împotriva celuilalt sub acțiunea unui vid și a unui arc.

Pentru a elimina nămolul din tamburul în funcție de proprietățile și grosimea diferitelor dispozitive sunt utilizate: diverse tipuri de cuțite, role speciale, cordoane, ochiuri, role perforate șir întinsă, straturi subțiri „Outbox“.

În funcție de destinație, filtrele de vid sunt fabricate cu unghiuri diferite de imersare a tamburului în suspensie. Filtre pentru scufundări mici (Ð 80 ° - 160 °) sunt concepute pentru suspensii ușor filtrate și sunt utilizate în principal în industria minieră. Pentru filtrele care sunt greu de filtrat (cu granulație fină), se utilizează filtre cu un unghi de imersie de aproximativ 200 °. Filtrele de uz general au un unghi de imersiune între 135 ° și 145 °. Cel mai mare unghi de imersiune (210 ° - 270 °) are filtre pentru suspensii cu concentrație scăzută, cu o fază solidă fibroasă.

Articole similare

Trimiteți-le prietenilor: