Mașini impune cerințe foarte ridicate privind calitatea produselor fabricate și în primul rând la puterea lor, înțeleasă în sens larg, ca rezistența la deformare și de fractură. Aceste cerințe se datorează puterea tot mai mare a condițiilor de lucru ale pieselor de mașini. La calcularea forței de părți ale modelului presupus un corp rigid solid având o structură perfectă, iar pentru fabricarea ei a fost calculat folosind materiale simple de compoziție (de exemplu, carbon și oțeluri slab aliate), caracterizate prin adaptabilitate ridicată. În unități moderne parte semnificativă a pieselor supuse la sarcină statică prelungită la temperaturi ridicate sau a unor sarcini repetate (inclusiv alternantă) la temperaturi normale și ridicate, sau care lucrează în condiții de expunere la medii corozive, șoc termic bruscă sau radiație radioactivă. Este nevoie de înaltă rezistență, materiale rezistente la căldură, rezistente la acide și nemetalice pentru fabricarea acestor piese: oțel, aliaje, materiale plastice cu proprietăți specifice îmbunătățite (rezistența la tracțiune, rezistența la rupere, rezistența la fluaj, limita de rezistență, rezistența la oboseală termică, rezistența la coroziune, etc. ).

Otel, aliaje care îndeplinesc aceste cerințe sunt în general caracterizate printr-o structură complexă și au proprietăți tehnologice mai mici, ceea ce este foarte dificil pentru fabricarea acestor produse, iar în unele cazuri, duce la necesitatea unor noi procese pentru a le da forma dorită și proprietățile.

Cerința de a combina proprietățile de mai sus cu o mică cantitate de produs a necesitat utilizarea unor structuri compozite, de exemplu din materiale metalice și nemetalice legate prin lipire și lipire.

Metode de calcul al pieselor care funcționează în condiții de încărcare severe, puterea este mult mai complicat, mai ales se referă la industria constructoare de piese de calcul de aviație și rachete, deoarece în aceste cazuri, proiectantul încearcă să maximizeze facilita produsul provine dintr-o marjă minimă de siguranță.

De exemplu, pentru componentele principale ale motoarelor de aeronave (arbore cotit, tija de conectare, lame și turbină și disc compresor), un factor de siguranță minim de 1,3. 1,5, în timp ce, în general, practica de inginerie și construcție ajunge la 10. 15.

După cum se știe, valorile teoretice ale puterii de metal, calculată pe cantitatea de energie consumată pentru formarea a două suprafețe noi la depășirea legăturile interatomice într-o latice ideală a unui singur cristal, de multe ori mai mari decât valorile puterii „tehnice“ obținute atunci când testarea probelor reale ale aceluiași metal.

Astfel, pentru fierul pur, puterea teoretică este> 10.000 MPa, iar valoarea tehnică este -250 MPa. Această discrepanță se datorează prezenței diferitelor defecte - imperfecțiuni în structura corpului cristalin, a cărui influență asupra proprietăților acestui corp este atât de mare încât fizica modernă solidă este deseori definită ca fizica defectelor. Pentru astfel de defecte - imperfecțiunile structurii fine - aparțin în primul rând dislocărilor, adică zone speciale de distorsiuni ale rețelei atomice, conținute în cristale reale în cantități imense (de ordinul a 10 8 / cm 2).

Pentru defectele unei ordini mai dificile, sunt menționate fisuri submicroscopice, în dimensiuni care nu depășesc limita de rezoluție a unui microscop optic (: 50,2 microni). astfel de

fisurile, conform ipotezei lui Griffiths, pot fi formate de-a lungul granițelor blocurilor de cristal în timpul creșterii sale și, de asemenea, apar ca urmare a aplicării stresului.

Într-un metal real - un corp policristalin - se întâlnesc chiar și defecte mai groase, de exemplu crăpături microscopice de> 0,2 μm. Asemenea fisuri apar pe suprafata pieselor de otel in timpul prelucrarii sau operarii lor.

În ciuda adâncimii nesemnificative (la ordinul câtorva micrometre), aceste crăpături reduc brusc rezistența piesei (în special atunci când lucrează în condiții de stres complex sau în acțiunea mediilor de suprafață active), accelerând distrugerea acesteia. Îndepărtarea mecanică a stratului de suprafață deteriorat (prin subțiere, sablare) sau prin dizolvarea electrolitică mărește semnificativ rezistența piesei.

Cele mai grave sunt defectele microscopice vizibile într-o serie de cazuri cu ochiul liber, reprezentând diferite tipuri de discontinuități în continuitatea sau omogenitatea metalului. Aceste defecte pot provoca o scădere deosebit de puternică a rezistenței părții și a distrugerii ei. Odată cu mărirea dimensiunii piesei, probabilitatea de defecte este în creștere, astfel că reducerea efectivă a rezistenței la piese de dimensiuni mari este mai pronunțată (factor de scală).

Impactul cel mai detaliat al defectelor asupra performanțelor structurilor studiate pentru produsele obținute prin sudare. În cele mai multe cazuri, gradul de influență al unui defect asupra operabilității structurilor este stabilit experimental: prin testarea probelor cu defecte.

Atunci când structura este pusă în funcțiune, disponibilitatea defectelor externe este în primul rând evaluată. Valorile admisibilității lor, de regulă, sunt indicate în condițiile tehnice pentru fabricarea structurii și depind de condițiile de funcționare a acesteia.

Se constată că convexitatea cusăturii nu reduce puterea statică, dar afectează în mare măsură rezistența vibrațională. Cu cât este mai mare convexitatea cusăturii și, în consecință, cu cât este mai mic unghiul de tranziție de la metalul de bază la cel sudat, cu atât mai puternic se reduce limita de anduranță. Astfel, convexitatea excesivă a cusăturii poate anula toate avantajele obținute prin optimizarea procesului tehnologic pentru îmbunătățirea calității îmbinărilor sudate care funcționează sub sarcini vibraționale (dinamice și statice).

Un defect extern semnificativ (în ceea ce privește impactul asupra performanței) este subcotarea. Este inadmisibil în construcțiile care lucrează la rezistență. O mică prelungire a tăieturii care atenuează secțiunea cusăturii cu nu mai mult de 5%, în construcții care funcționează sub acțiunea încărcărilor statice, poate fi considerată admisibilă.

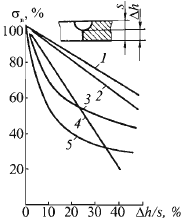

Fig. 1. Influența adâncimii relative Δh / s a rădăcinii rădăcinii asupra rezistenței statice a îmbinărilor cap la cap (fără convexitate): 1 - St3; 2 - oțel 12X 18H9T; 3 - oțel 25HGFA; 4 - aliajul D6T; 5 - oțel 30XГСНА.

Influxul, modificând brusc conturul cusăturilor, formează concentratori de stres și, prin urmare, reduce rezistența structurii.

Influxurile în mare măsură trebuie considerate defecte inacceptabile, deoarece ele provoacă concentrații de solicitări și sunt adesea însoțite de non-fisuri. Influxurile locale mici, cauzate de deviațiile accidentale ale regimurilor de sudare de la date, sunt rezolvate.

Cratitele, ca arsurile, sunt în toate cazurile defecte inadecvate și sunt supuse corecției.

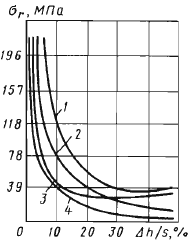

Pentru evaluarea finală a calității supraveghetorului comun sudate trebuie să cunoască valorile admisibilitatea defectelor externe și interne, care sunt enumerate în documentul de referință. Numeroase studii indică faptul că, pentru materialele plastice sub sarcină statică (Fig. 1, curbele 1, 2, 4) efectul lipsei de fuziune la reducerea puterii lor este direct proporțională cu lipsa relativă a adâncimii de penetrare. Pentru rezistență ridicată și materiale ductilitate joase sub static (vezi. Fig. 1, curbele 3 și 5), precum și încărcarea dinamică sau vibrații (Fig. 2), între pierderea proporțională a eficienței și amploarea defectului este rupt.

Fig. 2. Influența valorii relative a defectelor Δh / s asupra rezistenței la oboseală a îmbinărilor cap la cap din oțelurile cu conținut scăzut de carbon (fără convexitate): 1 - subcotare; 2 - atunci; 3 - lipsa de formare; 4 - zgură.

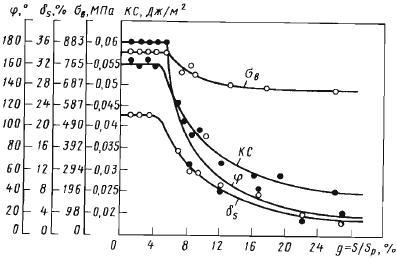

S-a stabilit că incluziunile porilor și zgurii, cu suprafața lor totală relativă în secțiunea de sudură la 5. 10%, au un efect redus asupra rezistenței statice a articulației (Figura 3). Dacă cusăturile au o convexitate semnificativă, atunci incluziunile porilor și zgurii cu suprafața totală (mărimea) de 10,15% din secțiunea transversală au un efect redus asupra rezistenței statice. Pentru un număr de modele (piese încorporate, îmbinări ale armăturii), în funcție de localizarea acestor defecte, valoarea lor admisă poate fi 10. 25% din secțiunea transversală a articulației.

Defectele, cum ar fi fisurile, filmele de oxid, non-topirea, sunt inacceptabile.

Având în vedere toți factorii constructivi și operaționali de mai sus pentru o evaluare alternativă a riscului de afectare a defectelor de sudură, se recomandă divizarea lor în două grupe: volumetrice și plane. Defectele de volum nu au un efect semnificativ asupra funcționalității articulațiilor. Aceste defecte (pori, zguri, floccene) pot fi normalizate prin mărimea sau zona de slăbire a secțiunii produsului. Defectele asemănătoare cu fisurile defecte (fisuri, filme de oxid, non-topire, laminare) sunt în general considerate inacceptabile de NTD.

Dacă sunt detectate defecte externe sau interne inacceptabile, acestea trebuie eliminate. Îndepărtarea defectelor externe ar trebui să se realizeze printr-un proces de netezire cu tranziții ușoare la locurile de probă. Punctele de probă pot fi făcute fără fierbere dacă grosimea minimă admisă a peretelui rămâne la adâncimea maximă a probei. Defectele de la rădăcina articulației sunt îndepărtate de-a lungul întregii lungimi a canalului cu metalul de bază. Dacă în procesul de prelucrare (lustruire) nu a fost posibilă corectarea completă a defectelor externe, acestea trebuie eliminate complet ca defecte interne inadmisibile.

Fig. 3. Influența zonei relative a defectelor (porilor) asupra proprietăților mecanice ale îmbinărilor cap la cap ale oțelului aliat (σβ = 850 MPa după răcire și temperare).

defecte exterioare și interioare adâncite (porțiuni defecte) în compușii din aluminiu, titan și aliajele lor trebuie îndepărtate numai mecanic: Măcinare de tăiere sau scule abrazive și de tăiere, urmate de gripare.

În unele cazuri, de structuri metalice este permisă pentru a elimina porțiuni defecte aer arc scobirea sau probă de plasmă, urmată de tratarea cu o suprafață de scule abrazive. În acest caz, suprafețele produselor fabricate din oțeluri carbonice și din silicagel-mangan trebuie să fie măcinate (măcinate) până la îndepărtarea completă a urmei tăierii.

Corectarea defectelor prin sudarea eșantioanelor în îmbinările sudate supuse tratamentului termic obligatoriu și realizate din oțeluri aliate și cromate. trebuie efectuată după o mare (450 ° C 650) calirea prin sudură (intermediar, sau pre-final), cu excepția unor cazuri prevazute instrucțiuni tehnologice.

Când eliminați locurile defecte, este recomandat să respectați anumite condiții. Lungimea porțiunii îndepărtată ar trebui să fie egală cu lungimea de locul defectului 10 plus 20 mm pe fiecare parte și de tăiere cu o lățime eșantion trebuie să fie astfel încât, după lățimea unei cusături de sudură nu depășește dublul lățimii de sudare. Forma și mărimea probelor pregătite pentru fabricarea berii ar trebui să asigure posibilitatea penetrării fiabile în orice loc. Suprafața fiecărui eșantion ar trebui să aibă contururi netede fără protuberanțe ascuțite, depresiuni ascuțite și freze. La sudarea zonei defecte, este necesar să se acopere zonele adiacente ale metalului de bază.

După fierbere, zona trebuie să fie curățată până la îndepărtarea completă a cojilor și libertatea în crater, pentru a efectua tranziții netede la metalul de bază de pe acesta.

În cazul sudurilor cu crăpături înainte de fabricație, este necesar să se exercite capetele lor pentru a preveni răspândirea fisurilor. În acest caz, locul defectului este sudat la adâncime.

Sudarea zonei defecte este efectuată prin una dintre metodele de sudare prin topire (arc manual, arc în gaze inerte etc.).

Articole similare

-

Efectul defectelor asupra performanțelor îmbinărilor și structurilor sudate

-

Defecte ale materialelor cristaline reale efectul lor asupra proprietăților substanțelor solide

Trimiteți-le prietenilor: