Teoretic brevetarea este o răcire rapidă a firului în starea austenitică la o temperatură predeterminată, urmată de maturare timp de o perioadă mai mare decât timpul de descompunere izoterm la această temperatură pentru a obține structura sorbitol. În practică, un fir finală de viteză de răcire, supraîncălzirea porțiunea de alimentare și se încălzește baia în timpul tranziției de fază într-un plumb y-fier la faptul că, chiar și atunci când se răcește în plumb, și în plus - în austenita se transformă în sorbitol nitrat într-un anumit interval de temperatură care depinde atât pe proprietățile firelor cât și pe mediul de răcire (transformare politermică). De aceea, temperatura optima de baie de răcire este diferit pentru diferite medii de răcire și nu depinde numai de diametrul sârmă și oțel gradele, dar, de asemenea, la temperatura de încălzire, timp austenitizare și chiar topirea oțelului, deoarece în diferite condiții de stabilitate austenitei este oarecum diferită.

S-au găsit în instalații de laborator cu pat fluidizat moduri de viteză de încălzire de diferite diametre de sârmă (de la 0.8 la 12 mm) și clasele (U7-U12, 70S2HA, 60S2) care oferă recepție suprafață neobezuglerozhennoy incrustaĠii. Rezultatele unor studii aprofundate ale patului fluidizat ca mediu de răcire în timpul brevetării sunt, de asemenea, date acolo. În primul rând, pe eșantioane într-un instalații de laborator Ural Institutul Politehnic și apoi trece baie trehnitochnoy la Beloretsk instalație metalurgice (încălzirea a fost realizată într-un cuptor electric obișnuit) au fost prelucrate moduri de răcire optime de sârmă de mai sus oteluri si diametre. Un studii comparative detaliate au arătat că sârma, patul fluidizat brevetat nu este diferit de patentate în plumb și nitrat nu numai pentru proprietățile sale mecanice (rezistenta, rezerva alungire de plasticitate și t. D.), dar, de asemenea, un număr de proprietăți fizice (rezistivitate electrică, inducția magnetică reziduală, inducția de saturație, forța coercitivă). Deoarece coeficientul de transfer de căldură de la cablul fierbinte la stratul de fierbere este ceva mai mică decât azotatul topită și mult mai mică decât pentru plumb, pentru a obține aceeași rată de răcire într-o baie de pat fluidizat temperatura peste temperatura băii de plumb și salpetru ar trebui să aleagă cea mai mică Cu cât diametrul sârmei este mai mare și cu atât este mai puțin stabilă austenita supercoolată. Pentru sârmă carbon (oțel U8A) cu un diametru de 6,3 mm, de exemplu, cele mai bune proprietăți se obțin prin patentarea un pat fluidizat (60-100 microni particule cu diametrul de corindon) Temperatura de 35-40 ° C, în acest caz, așa cum se arată de răcire termograma, descompunerea austenitei este efectuată la o temperatură de sârmă 500-600 ° C, t. e. aproximativ în același interval ca și în azotatul de răcire cu o temperatură de 480 ° C (în funcție de tehnologia adoptată de plante).

Uneori există preocupări că brevetarea într-un strat cu temperatură scăzută poate duce la o creștere a cantității de austenită reziduală. Studii speciale au arătat că acest lucru se întâmplă: ca rezultat al generării de căldură în procesul început la o anumită temperatură de tranziție de fază, temperatura firului nu scade, dar chiar crește ușor, în ciuda transferului de căldură către stratul de fierbere (în cazul în care diametrul nu este prea mic), și, prin urmare, în mod substanțial toate austenitele se dezintegrează într-un interval de temperatură destul de îngust.

Alte lucruri fiind egale, temperatura optimă a băii de răcire scade odată cu creșterea diametrului particulelor fluidizabile.

Pe baza rezultatelor obținute în 1965, sa finalizat proiectarea tehnică a unui agregat cu 24 de fire pentru brevetarea unui fir cu încălzire și răcire într-un pat fluidizat.

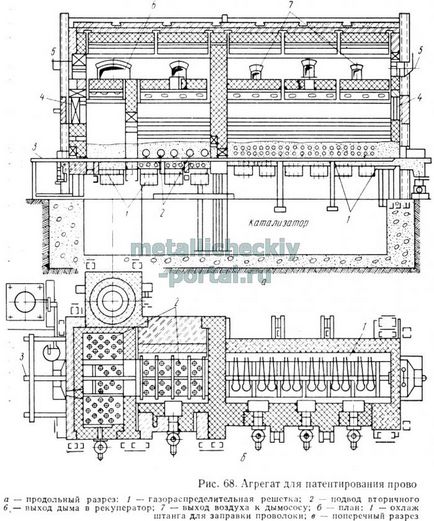

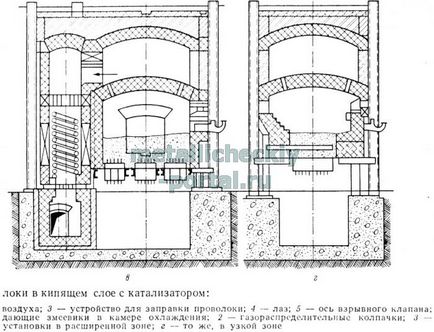

Ulterior, pe baza acestor evoluții, Giprometiz (Leningrad) împreună cu noi au realizat proiectul de lucru al unității, prezentat în Fig. 68. Este proiectat pentru brevetarea sârmă de oțel cu diametrul de 1,6-5,5 mm, firul se deplasează continuu 24 cu un pas de 28 mm, la o viteză de 10-36 m / min (în loc de 6-20 m / min, pe o instalație existentă). Lungimea totală a unității de-a lungul axelor este de 9,17 m (instalarea existentă a avut o lungime de 22 m).

Aparatul este format dintr-un cuptor pentru încălzirea sârmei (lungime 3,4 m lumină) și răcirea camerei (lungime de 4,6 m și o lățime de 928 mm), separate printr-un perete despărțitor. Temperatura patului fluidizat din cuptor este presupusă a fi de 950 ° C, firul de la ieșirea din cuptor este încălzit la aceeași temperatură. Temperatura din camera de răcire se presupune a fi de 60-450 ° C în funcție de diametrul firului (la o secțiune transversală mai mare ar trebui să fie mai mică). La ieșirea din unitate, firul este răcit la 120-430 ° C.

Patrul fluidizat este format din particule de corundum de dimensiune de 100 μm. Cuptorul furnizează trape de încărcare și dispozitive pentru descărcarea corundului. Înălțimea unui strat dens de corund este considerată egală cu 470 mm deasupra nivelului găurilor capacelor. Sârma din unitate se deplasează la o înălțime de 270 mm deasupra nivelului găurilor capacelor și este susținută de căderea prin despărțire transversală.

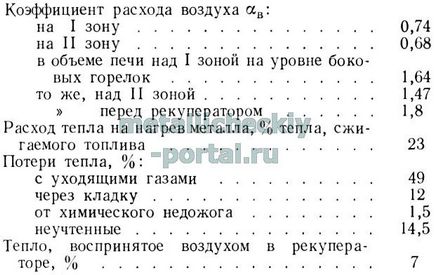

Arderea în două trepte a gazelor naturale necesare pentru a crea o atmosferă neoxidantă este efectuată numai într-o parte a cuptorului, unde temperatura firului depășește 600 ° C și, eventual, oxidarea intensa - în așa numitul II o zonă cuptor format din trei capace secțiuni. Capacele sunt situate în toate zonele cuptorului în pași de 100 x 90 mm. Aerul secundar este alimentat printr-o serie de tuburi cu găuri în plan orizontal, dispuse la o înălțime de 470 mm deasupra grilei de distribuție a gazelor în trepte de 320-400 mm. În zona I (de-a lungul sârmei) a cuptorului, alcătuită din trei secțiuni în lățime, gazul este ars printr-o schemă cu o singură etapă. Aici firul este relativ rece și, practic, nici o intensă produsele sale de oxidare de gaze de ardere completă prin ardere într-o în = 1. Această secțiune de intrare a cuptorului (lungime de 1 m) este extinsă, astfel încât la o lungime scurtă poate fi adusă mai multă căldură la fir. Prin acest lucru este posibil pentru a reduce sarcina termică restul cuptorului, adică. E. Reducerea cantității de alimentare este amestecul de aer-gaz și de a reduce viteza de fluidizare la valori suficient de îndepărtate de viteză a particulelor Withania.

Pentru echilibru termodinamic neoxidant produse de ardere în zona de mișcare a firului (temperatura> 600 ° C), gaze de ardere se face cu lipsa de aer (și la = 0,4), în prezența unui catalizator Giap-3 încărcat în sertarul cu o pernă de bile inerte de mai jos, prevenind cocsificarea acestuia. În prima zonă a cuptorului, de 1 m lungime, nu există catalizator.

La brevetarea firelor de secțiuni mari din camera de răcire, căldura trebuie îndepărtată. În acest scop, bobinele cu apă rece circulantă sunt introduse aici sub nivelul patului fluidizat. Deoarece, în conformitate injectării noastre investigații de laborator cu apă direct în straturi oferă chiar mai bun efect de răcire, duze de asemenea instalate pentru pulverizarea apei pentru a verifica performanța de răcire prin evaporare în condiții industriale. Pasul dintre capacele din camera de răcire este de 70-75 mm. Nivelurile straturilor de fierbere din ambele camere sunt aceleași. Pentru a întoarce particulele de corundă transportate prin sârmă de la cuptor la camera de răcire, se fac canale înclinate în compartimentul dintre aceste camere.

Alimentarea agentului de fluidizare în camere este efectuată prin secțiuni uniforme de-a lungul lățimii și lungimii. Trecerea firului prin pereții exteriori ai unității este sigilată de aprovizionarea cu aer comprimat, care împiedică scurgerea particulelor de corund. În cadrul proiectului, fiecare șir de fire este instalat pe loc cu un dispozitiv de umplere special, care este necesar pentru a trage firul din peretele frontal al unității spre spate; apoi firul se mișcă lateral de-a lungul sloturilor de umplere și este plasat într-o priză specifică. Atât cuptorul, cât și camera de răcire sunt realizate cu două bolți, spațiul dintre care este un coș de fum.

Gazele arse trec de la cuptor la recuperatorul de radiație oferind aer încălzit, venind apoi la furnalul secundar și fluidizării în camera de răcire la 370- 510 ° C răcite gazele de evacuare sunt aspirate exhaustor, prin interiorul unității în spațiul de deasupra patului fluidizat se formează subpresiune , eliminând posibilitatea de a elimina gazele în atmosfera magazinului.

Pentru a regla procesele principale, mențineți automat modul de funcționare și controlați modul, unitatea este echipată cu dispozitivele necesare.

Când unitățile cu mijloacele de înfășurare și derulare respective, calculate cu 20 fire de 5 ore de montare Deoarece timpul testelor nu au fost încă înlocuite cu capace din secțiunile laterale ale primei regiuni (extinsă), aceste secțiuni au fost așezate cărămizi și le suflă. - Disabled. Prin reducerea testelor de capacitate termică au fost efectuate la o viteză de sârmă de 14,8 m / min.

Rezistența laturilor în prima și cea de-a doua zonă a fost de 13,4 și respectiv 11,3 kN / m2, respectiv rezistența stratului de fierbere de -0,6 kN / m2.

Rezultatele testelor sunt prezentate mai jos. Ele arată că, chiar cu 23%, ceea ce depășește k. N. D. Patentirovochnyh cuptoarele convenționale, deși nu au atins încă așezarea (40%), în aceste condiții nefavorabile pentru performanță. N. D. Un cuptor. Eficiența energetică globală, luând în considerare consumul de energie electrică a suflantei și a gazelor de evacuare a fumului (10 kW pe cameră de încălzire) este de 22,1%.

Pierderile mari cu gazele de ieșire, care sunt mult mai mari decât cele estimate, sunt asociate cu ventuze mari (în timpul testelor sa deschis un trapa). O scădere a valorii unui volum al cuptorului la 1,1-1,15 va crește eficiența cuptorului la 26%.

Căldura aerului cald în eficiență nu este inclusă, deoarece a fost fie utilizată pentru fluidizare într-o cameră de răcire, fie aerisită în atmosferă. Atunci când utilizați această căldură, recuperatorul vă permite să economisiți 7% din combustibil. În toate experimentele descrise, corundul (particule cu un diametru de 200 și respectiv 100 pm) a fost încărcat în cuptor și în camera de răcire. Modurile au fost selectate, după cum sa arătat mai sus, atunci când se lucrează la unul sau trei fire.

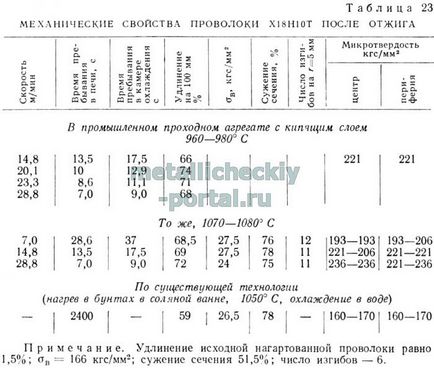

Din tabel. 23 se poate observa că pentru toate modurile de încercare de încercare ale oțelului 1X18N1 OT, întărirea este îndepărtată, rezistența sârmei recoacere este sub 80 kgf / mm2 care îndeplinește cerințele. Testele speciale în conformitate cu GOST 6032-58 au arătat că, în toate cazurile, coroziunea intergranulară în sârmul de recoacere a fost absentă.

Microrezistența, măsurată pe instrumentul PMTZ sub o sarcină de 0,1 kgf, a scăzut odată cu creșterea timpului de staționare în patul fluidizat, dar toate expunerile a fost mai mare decât atunci când sunt încălzite în cuptorul clorhidric timp de 40 minute, din cauza mai puțin timp de recoacere.

Testele efectuate pentru a evalua stocul ductilitate a arătat că sârmă recoaptă într-un pat fluidizat la rate de 14,8 și 7,0 m / min, precum și sârma este recoaptă într-o baie de sare, desen a rezistat fără eșec până la o reducere totală de 96 , 4% (până la 0,48 mm). Mai multe plasticitate marjă mai mică caracterizată sârmă, recopt la o viteză de 28,8 m / min. Este întins la un diametru de 0,51 mm (reducere de 94,6%).

Hanks sârmă recoaptă într-un pat fluidizat, după pregătirea suprafeței convențional pentru desen (numai a fost exclus slăbirea zgurii funcționării în soda caustică în topitură) pentru a merge la magazin pentru desenarea traseului normal in concordanta cu diametru descrescător (mm): 2,50-2,05 -1,83-1,60-1,38-1,20 la o viteză de 120 m / min. Desenul a trecut fără complicații.

În procesul de reglare inițială, au fost brevetate și 13 fire de sârmă din oțel 60 cu diametrul de 3,2 mm.

Articole similare

Trimiteți-le prietenilor: