În gama de putere cuprinsă între 20 și 30 MW (e), unitățile de cogenerare cu gaz-piston prezintă în mod constant cele mai bune rezultate în comparație cu alte tehnologii. În plus, pentru capacitățile de 3-5 kW (e) nimic nu poate concura cu ele. Există o întrebare destul de logică: de ce? Ce caracteristici tehnice le permit să fie atât de eficiente.

În primul rând, trebuie notat indicele ridicat al eficienței electrice.

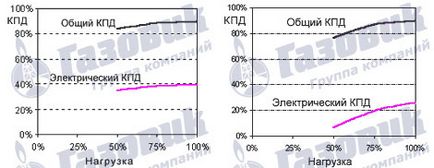

Cele mai mari valori de eficiență electrică (în turbina cu gaz la 30%, în timp ce motorul cu piston cu gaz de aproximativ 40%) ajunge numai echipamentul atunci când se lucrează cu o sarcină de 100% (fig. 2.1). Reducerea până la 50% a sarcinii reduce eficiența electrică a turbinei cu gaze în utilizare de aproape 3 ori. În timp ce, în cazul utilizării unui motor cu piston cu gaz, astfel de modificări în regimul de sarcină nu au practic niciun efect asupra eficienței totale sau electrice.

Pic. 1. Grafice de eficiență față de sarcini:

Graficele de mai sus indică în mod clar că motoarele cu gaz au o eficiență electrică mai mare, ale căror indici nu se schimbă cu greu la o încărcătură de 50 până la 100%.

Al doilea factor important este condițiile de plasare.

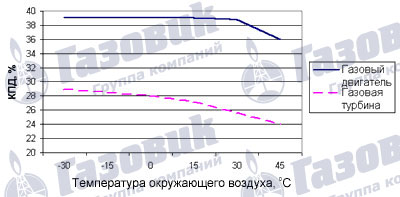

Puterea nominală, atât turbina cu gaz și motor cu piston cu gaz este o funcție directă a platformei de temperatură a aerului și altitudinea utilizată în ceea ce privește nivelul mării. Graficul (fig. 2), arată în mod clar că creșterea temperaturii de la -30 ° C până la + 30 ° C duce la o scădere a randamentului electric al turbinei cu gaz cu aproximativ 15-20%. Cu o creștere suplimentară a temperaturii de peste + 30 ° C, eficiența turbinei cu gaz devine chiar mai mică. În acest motor cu piston cu gaz caz favorabil cu o turbină cu gaz, nu numai o constantă, ci și o eficiență electrică mai mare în întreaga temperatură de până la + 25 ° C

Fig. 2. Graficul dependenței eficienței electrice a unei turbine cu gaz la temperatura ambiantă

Al treilea indicator, dar nu cel mai puțin important: condițiile de muncă.

Numărul de ruleaza: un motor cu piston cu gaz poate fi pornit și oprit orice număr de ori, și nu afectează viața de ansamblu a motorului menționată, în timp ce turbina cu gaz 100 începe reducerea resurselor de aproximativ 500 de ore.

Timp de pornire: perioada de timp necesară pentru a prelua sarcina maximă de la timpul de pornire la turbina cu gaz este de aproximativ 15-17 minute, în timp ce pentru motorul cu piston de gaz este nevoie de doar 2-3 minute.

Al patrulea indicator important este: durata de viață a designului și intervalele de întreținere.

Resursa turbinei cu gaz înainte de prima revizie este de la 20 000 până la 30 000 de ore de lucru. Resursa motorului cu piston pe gaz este mult mai mare și egală cu 60.000 de ore de funcționare (tabelul 1). În plus, costul de revizie a turbinei cu gaz, având în vedere costul pieselor și materialelor, este mult mai mare.

O revizie completă a unei turbine cu gaz este un proces mult mai complicat decât o reparație capitală necesară pentru un motor cu gaz. Reparația turbinei cu gaz poate fi efectuată numai din fabrică. În plus, repararea unei turbine cu gaz necesită piese de schimb destul de costisitoare, ceea ce crește costul. Toți acești factori măresc timpul de funcționare a turbinei cu gaz comparativ cu motorul cu gaz. Costul materialelor și pieselor de schimb necesare pentru efectuarea unor reparații majore la utilizarea unui motor cu gaz este, de asemenea, semnificativ mai mic.

Tabelul 1: Intervale de întreținere

Lucrări de reparare, interval (ore)

Turbine, aeronave și industriale mici

În al cincilea rând, este necesar să menționăm investiții de capital destul de scăzute.

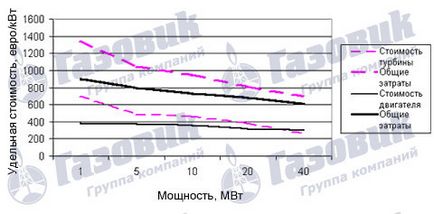

Pe baza acestor calcule, se poate observa că investiția specifică (Euro / kW) pentru producția de energie termică și electrică utilizând motoare cu piston cu gaz este mai mică. Acesta este avantajul lor clar în ceea ce privește capacitățile de până la 30 MW. Astfel, o centrală de cogenerare cu o capacitate de 10 MW echipată cu motoare cu piston cu gaze va costa aproximativ 7,5 milioane de euro. Dacă folosesc turbine cu gaz, costurile vor crește la 9,5 milioane. (Figura 3).

De asemenea, este important să se țină seama de faptul că presiunea gazului din rețeaua de conducte de gaze nu depășește, de regulă, 4 atmosfere, ceea ce este suficient pentru funcționarea motorului cu gaz. Și pentru funcționarea turbinei cu gaz, presiunea gazului furnizat trebuie să fie de cel puțin 6-10 atmosfere. Astfel, în cazul utilizării unei turbine cu gaz ca unitate energetică, devine necesară instalarea unei stații de compresor de gaz, ceea ce conduce la o creștere suplimentară a investiției de capital.

Fig. 3. Volumele investițiilor capitale în CHPP cu diferite unități de putere.

Tabelul 2: Avantajele și dezavantajele unei turbine cu gaz și a unui motor cu piston alternativ

Putere unică a mașinii

0,25 - 300 MW (e)

0,2 - 20 MW (e)

Nu există sistem de răcire cu apă.

Flexibilitatea în alegerea combustibilului.

Emisii reduse de substanțe nocive.

Funcționarea instalației pe mai multe tipuri de combustibil.

O resursă solidă.

Destul de mare putere unică.

Cea mai mare performanță.

Funcționarea eficientă la încărcare redusă (de la 30% la 100%).

Nivel relativ scăzut al investiției inițiale pentru 1 kW (e).

O gamă largă de modele pentru puterea de ieșire (de la 4 kW).

Posibilitatea de a lucra autonom.

Începerea rapidă (de la 15 s, turbinele cu gaz necesită 0,5-2 ore).

O flexibilitate reală în alegerea combustibilului.

Prevalența producției de energie electrică.

Dimensiuni mici - costuri reduse de investiție.

Lucrați cu presiune scăzută a gazului (sub 1 bar).

Reparație relativ simplă.

O resursă solidă.

Posibilitatea de grupare (funcționare paralelă a mai multor instalații).

Funcționarea instalației pe mai multe tipuri de combustibil.

Pragul inferior al utilizării eficiente (de la 5 MW de energie electrică).

Performanța este mai mică decât cea a motoarelor cu piston.

Nivel ridicat de zgomot.

Este necesară pregătirea combustibilului (curățare, uscare, comprimare).

Eficiență redusă cu încărcare parțială.

Perioadă lungă de lansare (0,5 - 2 ore).

Reparație dificilă și costisitoare.

Dacă nu se utilizează căldură, este necesară răcirea.

Nivel ridicat de zgomot (cu frecvență redusă).

Raport greutate / ieșire mare.

Puterea relativ mică a unei singure mașini.

Articole similare

Trimiteți-le prietenilor: