Aproximativ jumătate din termoplastele produse sunt prelucrate în produse în acest fel. filme de extrudare obținute, foi, tuburi, furtunuri, capilare, tije, siding, profile diferite de complexitate aplicată izolației polimerice pe firele, care produc o varietate de construcții multistrat și muluri materiale plastice combinație hibridă utilizate. Procesarea polimerilor secundari și a granulării se realizează, de asemenea, folosind echipamente de extrudare.

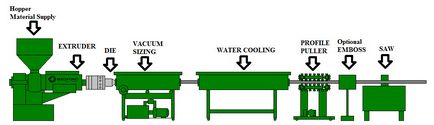

Echipamentul principal al procesului de extrudare este un extruder de vierme echipat cu un cap de formare. În extruder, materialul polimer este topit, plastifiat și apoi injectat în cap. Cel mai adesea, sunt utilizate diverse modificări pentru extruderii cu un singur șurub și cu dublu șurub.

Uneori, prelucrarea plastică utilizează extruderi fără șurub sau disc, în care organul de lucru, care împinge topitura în cap, este un disc de formă specială. Extruderii de discuri sunt utilizați atunci când este necesară obținerea unei amestecări îmbunătățite a componentelor amestecului. Din cauza imposibilității de a dezvolta o presiune ridicată de formare, astfel de extrudere sunt utilizate pentru a produce produse cu caracteristici mecanice relativ scăzute și precizie geometrică mică.

Extruderele combinate au, ca organ de lucru, un dispozitiv care combină burghiul cu piesele de disc și se numește un disc vierme. Ele sunt folosite pentru a asigura un efect bun de amestecare, în special atunci când se prelucrează compozite. Sunt topituri prelucrate din materiale plastice, care au o viscozitate scăzută și o elasticitate suficient de mare.

Procesele care apar în timpul extruziunii.

Fig. 1. Schema extruderului cu un singur șurub: 1-buncăr; 2- șurub; 3- Cilindru; 4-cavitate pentru circulația apei; Încălzitor; 6-grilă cu grătare; 7- cap de turnare.

proces de extrudare Procesul constă în mișcarea secvențială a materialului șurub rotativ în zonele sale (a se vedea figura 1 ..): Putere (I), masticației (II), în stare topită de distribuire (III), și apoi avansând canalele de topitură ce formează cap.

Împărțind șurubul pentru zona I-III se realizează pe grila de bază și indică ce funcționare practic efectuează această porțiune de șurub. Zona de separare a șurubului la condiționat, deoarece, în funcție de natura polimerului care este prelucrat, temperatura și viteza condițiile de proces și de alți factori la începutul și sfârșitul operațiilor specifice pot fi deplasate de-a lungul șurubului, capturarea zone diferite sau se deplasează dintr-o locație în alta.

Cilindrul are, de asemenea, anumite lungimi de zone de încălzire. Lungimea acestor zone este determinată de localizarea încălzitoarelor pe suprafața lor și de temperatura acestora. Limitele zonelor cu șuruburi I-III și zonele de încălzire a cilindrilor pot să nu coincidă.

Luați în considerare comportamentul materialului secvențial în fiecare etapă a extrudării.

Încărcarea materiilor prime. Materia primă pentru extrudare alimentată în buncăr poate fi sub formă de pudră, granule sau benzi. Dozarea uniformă a materialului din rezervor asigură o bună calitate a extrudatului.

Prelucrarea polimerului sub formă de pelete este cea mai bună opțiune pentru alimentarea extruderului. Acest lucru se datorează faptului că granulele de polimer sunt mai puțin predispuse la formarea de „domuri“ în buncăr decât pulberea, prin urmare, pulsațiile de curgere sunt eliminate la ieșirea din extruder.

Încărcarea spațiului de intersecție sub pâlnie a buncărului are loc pe un segment al lungimii șurubului, egal cu (1 - 1,5) D. Când se formează "bolțile" pe pereții buncărului, alimentarea șurubului este oprită de material. Pentru a elimina acest lucru, este necesar să puneți agitatoare în buncăr.

Fluiditatea materialului depinde într-o mare măsură de umiditate: cu cât mai multă umiditate, cu atât mai puțină fluiditate. Prin urmare, materialele trebuie uscate mai întâi.

Pentru a crește productivitatea mașinii, peletele pot fi preîncălzite.

Folosind unelte pentru alimentarea forțată a materialului de la buncăr la burghiu, se îmbunătățește semnificativ productivitatea mașinii (de 3-4 ori). Când materialul este compactat în spațiul de interblocare al șurubului, aerul expulzat iese din buncăr. Dacă îndepărtarea aerului este incompletă, va rămâne în topitură și, după turnare, va forma cavități în produs, ceea ce reprezintă o risipă de produse.

Schimbarea nivelului de umplere al buncărului cu materialul în înălțime afectează de asemenea completitudinea umplerii șurubului. Prin urmare, buncărul este echipat cu dispozitive automate de nivel automate, la comanda cărora buncărul este încărcat cu material la nivelul cerut. Încărcarea buncărului de extrudare se realizează prin transport pneumatic.

Cu funcționarea prelungită a extruderului, cilindrul se poate supraîncălzi sub pâlnia de la buncăr și de la buncărul propriu-zis. În acest caz, peleții vor începe să se prindă și să nu mai hrănească arborele. Pentru a preveni supraîncălzirea acestei părți a cilindrului, sunt făcute cavități pentru circularea apei de răcire (a se vedea figura 1, pct. 4).

Zona de putere (I). Granulele care provin de la buncăr umple spațiul de interblocare al șurubului zonei I și sunt compactate. Compactizarea și comprimarea peletelor în zona I are loc, de regulă, datorită scăderii adâncimii filetului filetat h. Progresul granulelor se datorează diferenței valorilor forței de frecare a polimerului față de suprafața interioară a corpului cilindrului și de suprafața șurubului. Deoarece suprafața de contact a polimerului cu suprafața șurubului este mai mare decât suprafața cilindrului, este necesară pentru a reduce coeficientul de frecare polimer al șurubului, deoarece altfel materialul va înceta să se miște de-a lungul axului filetat și se va roti cu acesta. Acest lucru se realizează prin creșterea temperaturii peretelui cilindrului (prin încălzire) și scăderea temperaturii șurubului (șurubul este răcit din interior prin apă).

Încălzirea polimerului în zona I apare datorită căldurii disipative eliberată în timpul fricțiunii materialului și datorită căldurii suplimentare a încălzitoarelor situate de-a lungul perimetrului cilindrului.

Uneori, cantitatea de căldură disipativă poate fi suficientă pentru a topi polimerul și apoi încălzitoarele sunt oprite. În practică, acest lucru se întâmplă rar.

La temperatura optimă a procesului, polimerul este comprimat, compactat și formează un dop solid în spațiul de interferență (vezi figura 2). Cel mai bine este să se formeze o astfel de plută glisantă și să fie depozitată la limita zonelor I și II. Proprietățile plutei din multe puncte de vedere determină productivitatea mașinii, stabilitatea transportului polimerului, mărimea presiunii maxime și așa mai departe.

Fig. 2. Schema de topire a dopului de material din zona II în secțiunea de intersecție a șurubului: pereți cilindrici; Creastă cu 2 vârfuri; 3 fluxuri de topitură de polimer; Un polimer solid 4-compactat (plută) într-un extruder.

Zona de plastifiere și topire (II). La începutul zonei II, are loc o sub-topire a polimerului adiacent la suprafața cilindrului. Topitura se acumulează treptat și acționează asupra dopului diminuat pe lățime. Deoarece adâncimea de tăiere a șurubului descrește pe măsură ce se deplasează un material din zona I la zona III, presiunea rezultată determină dopul presat ferm de peretele fierbinte al cilindrului, topitura de polimer are loc.

In topiturile tuburilor din zona plastication și, de asemenea, sub influența căldurii generate datorită frecării vâscoasă interne în material pentru a topi un strat subțire (poz. 3 din Fig. 2), în cazul în care deformarea intensivă de forfecare care apar. Ultima circumstanță conduce la un efect pronunțat de amestecare. Topitura este omogenizată intensiv, iar componentele materialului compozit sunt amestecate.

Capătul zonei II se caracterizează prin degradarea plutei în fragmente separate. Mai mult, topitura de polimer cu reziduuri de solide intră în zona de dozare.

Creșterea principală a presiunii P a topiturii are loc la limita zonelor I și II. La această limită, plută formată din materialul presat alunecă ca un șurub: în zona I este material solid, în zona II se topește. Prezența acestui pahar creează principala contribuție la creșterea presiunii topiturii. De asemenea, creșterea presiunii apare datorită reducerii adâncimii tăierii cu șurub. Presiunea stocată la ieșirea cilindrului este utilizată pentru a depăși rezistența rețelei, fluxul de topire în canalele capului și formarea produsului.

Zona de dozare (III). Progresul materialului eterogen (topitură, particule de polimer solid) continuă să fie însoțit de eliberarea căldurii interne, care este rezultatul unor deformări intense de forfecare în polimer. Masa topită continuă să se omogenizeze, ceea ce se manifestă prin topirea finală a reziduurilor polimerice solide, în medie cu vâscozitatea și temperatura părții topite.

În spațiul de interferență, topitura are un număr de debite, dintre care principalele sunt longitudinale și circulă. Lungimea fluxului longitudinal (pe axa șurubului) determină productivitatea extruderului Q, iar debitul circulant este calitatea omogenității polimerului sau amestecarea componentelor.

La rândul său, fluxul longitudinal este compus din trei fluxuri de topire: curgere directă, inversă și scurgere.

Debitul direct este cauzat de mișcarea șurubului în direcția capului de turnare. Fluxul de întoarcere este un flux imaginar cauzat de presiunea ridicată de la cap; în realitate nu există. Curentul de scurgere are loc atunci când topitura curge între cilindru și creasta viermei.

Productivitatea extruderului Q, ținând cont de distribuția vitezei diferitelor fluxuri, este

Q = Qp - Qp - Qout,

unde Qpr, Qob, Qut - productivitatea extruderului de la flux direct, contra-curent și, respectiv, scurgeri de topitură.

Q = αn - β (ΔP) / (μ • L),

unde n este viteza șurubului; ΔP - presiunea la ieșirea din șurub (la capătul zonei III); μ este vâscozitatea efectivă a topiturii; L este lungimea burghiului; α este constanta de viteza a debitului inainte, β este constanta de viteza a debitului invers, care depinde de parametrii geometrici ai surubului.

Parametrii principali ai procesului de extrudare. Parametrii tehnologici includ temperatura de prelucrare a polimerului, presiunea topirii, temperatura zonelor capului și condițiile de temperatură pentru răcirea extrudatului turnat.

Dacă viscozitatea topiturii este prea mare, este dificil să se obțină produse prin extrudare din cauza rezistenței ridicate la curgerea topiturii, apariția unui regim de debit instabil. Toate acestea conduc la formarea defectelor produsului.

Creșterea temperaturii de prelucrare poate duce la distrugerea termică a topiturii și la creșterea presiunii, a puterii de antrenare la temperaturi mai scăzute, la mecano-distrugere, adică Pentru extrudarea topiturilor, ar trebui să se utilizeze polimeri cu un interval de variație de vascozitate relativ îngust.

Principalele caracteristici sunt un extruder cu un singur șurub, L, D, L / D, șurub viteză n, profilul geometric al șurubului (vezi Fig.3.) Și compresiune (compresie) - raportul dintre volumul unui rotire a șurubului în zona de alimentare pentru volumul unei bucle în zona dozare.

Fig. 3. Schema designului Zonei Auger

Șuruburile cu șuruburi scurte au L / D = 12-18, cu șurub lung L / D> 30. Extruderele cele mai comune cu L / D = 20-25.

Indicatorul performanței extruderului este eficiența acestuia, raportul dintre capacitate și consumul de energie.

Materiale. Cele mai multe termoplastice și compoziții pe baza lor pot fi prelucrate prin extrudare. Este suficient ca timpul de staționare a topiturii în extruder la această temperatură, a fost mai puțin timp stabilitatea termică a polimerului la aceeași temperatură. Extruziunea polimerilor de capacitate mare de următoarele tipuri este cea mai folosită. PE, PP, PS PA PC, PVC (plastifiat si neplasticizată), PET și amestecuri ale acestora cu excipienți anorganici sau polimerice și compoziții mai complexe bazate pe ele.

Pentru extrudare se utilizează materiale și regimuri de prelucrare în care PTS variază în intervalul 0,3-12 g / 10 min. din topiturile cu viscozitate scăzută, este imposibil să se obțină un țagle de extrudare continuă sub forma unui film, a unei țevi sau a unui profil. Dacă se utilizează matrițe de injecție polimerice, numai anumite tipuri de produse pot fi extrudate din acestea, deoarece MFR-urile din ele se află în intervalul de 0,8-20 g / 10 min.

Astfel, conductele, acoperirile prin cablu sunt realizate din topitură de polimer cu un MFR de 0,3 până la 1 g / 10 min. Acest lucru se datorează alegerii unui polimer cu greutate moleculară mare. Aceasta din urmă determină proprietățile operaționale ale produselor - caracteristici fizice și mecanice crescute.

Filmele și foile sunt realizate prin extrudare topită cu MFR în intervalul de la 1 până la 4 g / 10 min.

Produsele discrete obținute prin extrudarea topiturii cu suflarea ulterioară în matriță sunt obținute din topitură cu un MFR de 1,5 până la 7,0 g / 10 min.

Laminarea prin extrudare are loc cu topirea MFR în intervalul 7-12 g / 10 min.

Produse. Toate produsele produse pe bază de termoplastic prin extrudare pot avea, în principiu, o lungime nelimitată. Diametrul produselor este limitat în principal de diametrul șurubului extruderului. Cu cât este mai mare D. cu cât produsele mai extinse, mai groase pot fi.

Pe materialele unui sit: Materiale polimerice

Navigare după înregistrări

Trimiteți-le prietenilor: