§ 28. Pregătirea metalelor pentru sudare

Pregătirea suprafeței metalice pentru sudare. La pregătirea pieselor pentru sudare, metalul care intră este supus îndreptării, marcării, tăierii, tăierii, pregătirii marginilor pentru sudare, îndoire la rece sau la cald.

Metalul este controlat fie manual, fie pe diferite role de corectare a foilor. Editarea manuală se realizează pe plăci din fontă sau oțel cu lovituri de ciocan sau cu ajutorul unei prese cu șurub. Oțelul din oțel este corectat pe rolele drepte (presele), barele I și canalele de canal - pe prese de acționare sau prin prese manuale corecte.

Marcarea și marcarea sunt operațiuni care determină configurația unei părți viitoare. Decuparea mecanică este folosită pentru tăierea dreaptă a foilor și, uneori, pentru tăierea curbilinie a foilor folosind foarfece cu discuri cu discuri. Oțelul de carbon este tăiat cu tăiere cu oxigen gazos și arc cu plasmă. Aceste metode pot fi manuale și mecanizate. Pentru tăierea oțelurilor aliate și a metalelor neferoase, pot fi utilizate fluxul de gaz sau tăierea cu arc plasmatic.

Metalul de bază și materialul de umplere trebuie curățate cu atenție înainte de sudare, de la rugina, uleiul, umiditatea, scara și diverse impurități nemetalice. Prezența acestor contaminanți conduce la formarea de pori, fisuri, incluziuni de zgură în cusături sudate, ceea ce duce la o scădere a rezistenței și densității îmbinării sudate.

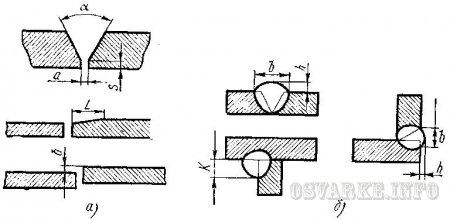

Pregătirea marginilor pentru sudare. Elementele formei geometrice a pregătirii marginilor pentru sudură (figura 25) includ unghiul de tăiere a marginilor # 945; margini de estompare S, lungimea înclinării foii L în prezența unei diferențe în grosimea metalului, deplasarea muchiilor unul față de celălalt b, decalajul dintre muchiile care trebuie îmbinate a.

Fig. 25. Elemente ale formei geometrice de pregătire a muchiilor pentru sudură (a) și sudură (b):

c - lățimea cusăturii, h - înălțimea cusăturii, K - cusătura cusăturii

Unghiul tăierii de margine se realizează la o grosime de metal mai mare de 3 mm, deoarece toată absența (tăierea marginilor) poate duce la o sudură pe secțiunea îmbinării sudate, precum și la supraîncălzirea și arderea metalelor; în absența marginilor de tăiere pentru a asigura penetrarea, un sudor electric ar trebui să mărească valoarea curentului de sudură.

Decuparea prin tăiere permite sudarea cu straturi separate a unei secțiuni mici, care îmbunătățește structura îmbinării sudate și reduce apariția solicitărilor și deformărilor de sudură.

Spațiul, instalat corect înainte de sudare, permite să se asigure o sudură completă de-a lungul secțiunii de îmbinare atunci când se aplică primul strat de rădăcină (rădăcină), dacă este selectat modul de sudare adecvat.

Lungimea plăcii conice ajustează trecerea netedă de la piesele groase sudate la subțire, elimină concentratorii de tensiuni din structurile sudate.

Îndepărtarea marginilor este realizată pentru a asigura desfășurarea stabilă a procesului de sudură atunci când se execută stratul rădăcină al îmbinării. Absența bluntului favorizează formarea de arsuri în timpul sudării.

Compensarea marginilor creează deformări și tensiuni suplimentare de sudură, agravând astfel proprietățile de rezistență ale îmbinării sudate. Decalajul de margine este guvernat de GOST sau de specificațiile tehnice. În plus, alinierea necorespunzătoare a marginilor nu permite producerea unei cusături de sudură monolitice de-a lungul secțiunii transversale a muchiilor sudate.

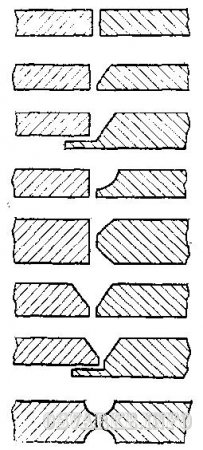

GOST 5264-80 asigură îmbinările cap la cap ale muchiilor pregătite, prezentate în Fig. 26; pentru îmbinările unghiulare - în Fig. 27; T-wave - în Fig. 28 și înfășurare - în Fig. 29.

Fig. 26. Forma marginilor de sudură pregătite pentru îmbinările cap la cap

Fig. 27. Forma marginilor pregătite pentru sudare pentru îmbinări unghiulare

Fig. 28. Forma marginilor de sudură pregătite pentru rosturile T

Fig. 29. Forma marginilor de sudură pregătite pentru îmbinări cu role

Pregătirea marginilor pentru sudare se realizează pe mașini mecanice - strunjire (prelucrarea capetelor țevilor), frezare, așchiere - foi de prelucrare etc. și prin tăiere termică. Foi, țevi din oțeluri de carbon, sunt prelucrate prin tăierea gazului-oxigen. Ca gaze combustibile pot servi ca acetilenă, propan, gaz de cocserie etc. Metalele neferoase, precum și oțelurile inoxidabile sunt prelucrate prin tăierea cu plasmă.

Înainte de sudarea structurilor deosebit de critice, fețele finale ale țevilor sau foilor după tăierea cu oxigen sunt tratate suplimentar mecanic; acest lucru se face pentru a evita orice incluziuni in metal.

Cerințe pentru asamblarea pieselor metalice înainte de sudare. Dispozitivele de asamblare și de sudare aplicabile trebuie să asigure accesul la locurile de montaj ale pieselor și accesoriilor, la mânerele dispozitivelor de fixare și de prindere, precum și la locurile de sudură. De asemenea, aceste dispozitive trebuie să fie suficient de puternice și rigide pentru a asigura fixarea precisă a pieselor în poziția dorită și pentru a preveni deformarea lor în timpul procesului de sudare. În plus, dispozitivele de asamblare și sudare trebuie să asigure cele mai avantajoase ordini de asamblare și de sudare: cel mai mic număr de rotații la aplicarea sudurilor și a sudurilor; Acces liber pentru verificarea mărimii produselor și eliminarea ușoară a acestora după fabricare; siguranța lucrărilor de asamblare și sudură.

Orice operațiune de asamblare nu trebuie să împiedice operația următoare. Părțile care ajung la ansamblu trebuie să fie verificate cu atenție; Toate dimensiunile geometrice ale piesei de prelucrat și forma pregătită a marginilor pentru sudură sunt supuse verificării.

Asamblarea structurilor sudate, de regulă, se realizează fie prin marcarea, fie prin șabloane, opriri, încuietori sau dispozitive speciale - conductoare, facilitând operațiile de asamblare. Pregătirea și asamblarea produselor pentru sudură se realizează în conformitate cu următoarele reguli obligatorii de bază:

margini marginale și goluri între ele ar trebui să fie uniform pe toată lungimea;

marginile elementelor care urmează să fie sudate și locurile adiacente, de 25-30 mm lățime de la marginea marginii, trebuie să fie uscate, curățate de grătar după tăiere, ulei, rugină și alți contaminanți;

pentru a evita deformarea, legarea ar trebui efectuată cu ajutorul unor electrozi de calitate superioară, într-un interval de cel mult 500 mm, cu o lungime de un dispozitiv de 50-80 mm;

pentru a vă asigura o formare normală și de înaltă calitate a cusăturii, trebuie să luați lamelele la începutul și la sfârșitul produsului.

Întrebări pentru auto-examinare

1. Pentru ce se folosesc marginile de umflare?

2. Cum influențează amestecul de margine calitatea îmbinării sudate?

Câștigă pe cunoștințele tale. Răspundeți la întrebări și plătiți-le!

Articole similare

Trimiteți-le prietenilor: