Acest lucru a făcut ca fiecare specimen să fie unic, cu o diferență unică față de toate celelalte, dar nu se încadrează în planurile dezvoltării umane.

Istoria dezvoltării ambalajelor

Creșterea populației a înmulțit consumul, care la rândul său a fost un motiv important pentru apariția atât a tehnologiei în general, cât și a mașinilor tipografice în special. În general, fluxul de imprimare pe ambalaj curgea și el. Înainte de inventarea materialelor polimerice de bază, la sfârșitul secolului al XIX-lea, ca material de ambalaj, se folosea în principal hârtie pe care au fost tipărite, folosind tot mai mult metode automate și semi-automate de aplicare.

Secolul al XX-lea, secolul progresului tehnic fără precedent, nu a putut ajuta la adăpostirea unui astfel de asistent promițător ca polietilena. care, în ciuda dificultăților relative de reciclare, a slăbit în mod semnificativ, iar în segmentul economic a adus la zero conducerea hârtiei în pachet.

Astăzi, lăsând hârtie și alte materiale pentru a domina domeniul produselor de ambalare de lux, polietilena a ocupat în mod fiabil nișa ambalajelor pentru economie și clasa business. Cel mai obișnuit produs din polietilenă este, desigur, un pachet.

Din punctul de vedere al celor mai populare pachete de volume cu același model, a devenit clar că o pungă de plastic, nu numai că oferă produse de ambalare de înaltă calitate, produse prin metode industriale, dar, de asemenea, poate fi folosit ca un individ „odyozhki“ expedieri de unități în timpul fabricării mărfurilor.

Astfel, nevoia de a alege și de a introduce cele mai optime metode de imprimare pentru producția de bucăți și pentru producerea de pungi de plastic sa maturizat. Și în astfel de moduri au devenit silkscreen și respectiv flexografie.

Inima primei metode este traducerea desenului pe produs printr-o plasă de mătase întinsă peste cadrul. Utilizați la imprimarea mătăsii și dați numele acestei metode. În timpul procesului de imprimare, operatorul pune în mod individual pe pachetele neutre pregătite pentru birou (alb, transparent sau colorat) și manual sau cu o utilizare parțială a automatizării produce un desen. Acest lucru face ca gama principală de circulații disponibile pentru serigrafie - de la 1 buc. până la 1000 buc.

Astfel de introduceri au un număr de

plusuri și minusuri ale metodei ecranului de mătase

- posibilitatea unei producții eficiente din punct de vedere al costului unui lot minim de mărfuri - de la 1 buc.;

- posibilitatea tipăririi culorilor luminoase pe un polietilen întunecat datorită grosimii suficiente a stratului de vopsea;

- posibilitatea fabricării în caz de urgență a unor cantități mici de bunuri - de la 1 zi.

Prin contra sunt:

- costul unitar ridicat al mărfurilor;

- necesitatea de a achiziționa pachete gata pentru imprimare;

- posibilitatea de a utiliza pachete cu numai câteva dimensiuni standard;

- câmp de imprimare limitat;

- complexitatea extremă a aplicării modelelor complexe.

Pachetele realizate prin metoda de screening de mătase sunt comandate pentru stocuri specifice cu un număr limitat de potențiali consumatori (expoziții, prezentări etc.) sau în cazurile în care numărul lunar necesar de colete este garantat să fie exprimat în număr de trei cifre.

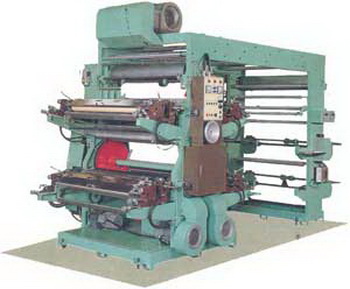

În toate celelalte cazuri, se folosește metoda flexografică. Nu mai este un cadru cu o plasă de mătase și un operator, ci o linie de producție de înaltă tehnologie, care constă din unități complexe (împreună cu un bun modern modern). Spre deosebire de metoda anterioară,

- o metodă de producție industrială cu ciclu complet.

Procesul de fabricație începe cu producerea unei pelicule cu lățimea, grosimea și culoarea dorită. Responsabil pentru acest lucru este un aparat special - un extruder. Din ea terminat filmul în role este mutat pentru imprimarea pe stația de tipărire, după care este un produs de turnare și pixuri în conformitate cu cerințele comenzii. Ca și în primul caz, structura industrială a metodei flexografice dictează gama de posibile runde de tipărire. Circulația minimă cost-eficientă, chiar și cu un desen simplu, este de cel puțin 3.000 de bucăți. Cu cât imaginea este mai complexă, cu atât este mai mare circulația minimă posibilă, ajungând până la 15.000. la vârf de complexitate.

Această metodă de imprimare are un dezavantaj evident - imposibilitatea de a face circulații de mai puțin de 3.000 de piese. Toți ceilalți parametri permit satisfacerea celui mai rafinat gust cu reducerea multiplă a costului unei unități de mărfuri în comparație cu serigrafie. Fara a fi surprinzator, metoda flexografica a devenit fundamentala in industria ambalajelor, dand nastere la trilioane de saci de plastic luminosi, frumosi si practice in fiecare an.

Leader tehnologist al LLC "RPK" Rena "- producția de pachete prin metoda flexografică

Articole similare

Trimiteți-le prietenilor: