Analiza construcțiilor de condensatori utilizate la întreprinderile din țara noastră a arătat că toate acestea funcționează într-un mod de film fără control asupra procesului de condensare, la fel ca procesul de răcire a condensului, datorită performanțelor lor constructive.

lipsa de control a acestor procese, la rândul său - este o modalitate directă de a crește suprafața de transfer de căldură, creșterea caracteristicilor de greutate și dimensiuni ale condensatoarelor utilizarea irațională a spațiului de producție, creșterea fluxului pierderilor de apă fracții de hidrocarburi de răcire cu un punct de fierbere scăzut, care se degradează în final eficiența și succesul rafinăriile rusești.

Condițiile descrise determină cantitatea de descărcare a unui produs potențial în faza de vapori într-o "lumânare" sau "torță". Astfel, principala sarcină în utilizarea condensatorilor de amestecuri multicomponente este condensarea completă a fazei de vapori datorită atingerii temperaturilor minime posibile ale condensatului și a vaporilor în echilibru cu acesta.

Un alt aspect important în fracțiuni în amestecuri este gradul de condensare „descoperire“ a vaporilor la proiectarea aparatului, atunci când o parte din gazul de intrare este aproape nu sunt implicate în schimbul de căldură, ocolind suprafețele de transfer termic și interacționează slab cu mediu mase refrigerate.

In modele standard de coajă și tub condensatoare lacune inevitabile semnificative între șicanele transversale și carcasa cochilie, care contribuie mediu depășirilor în ele, reducând amploarea contactului de schimb de căldură.

De regulă, datorită secțiunilor transversale mari de-a lungul spațiului intertubular, vitezele de curgere în aparatele standard sunt minime. Aceasta creează condițiile pentru stratificarea debitului la abur supraîncălzit și abur saturat. La viteze reduse, eficiența răcirii a aburului supraîncălzit scade la convecția liberă, proces care este cel mai ineficient. Același regim caracterizează procesul de răcire a condensului, a cărui viteză este inacceptabil de scăzută și, pentru a-și reduce temperatura la nivelul cerut, este necesar să se folosească un aparat suplimentar cu dimensiuni substanțiale.

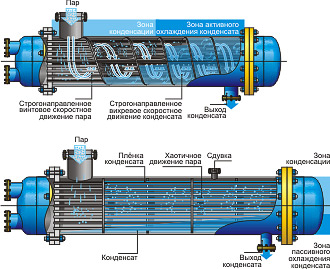

Cele de mai sus Construcția coajă și tub condensatoare unificate, așa cum sa menționat mai sus, caracterizat prin modul de film de condensare, unde viteza de vapori în spațiul inelar este extrem de scăzut. În acest mod, grosimea peliculei de condens pe suprafața tuburilor schimbătorului de căldură mănunchi tub este determinată în primul rând de tensiunea superficială a forțelor lichide și de gravitație. La rândul său, filmul lichid are propriile rezistențe termice, în funcție de grosimea și conductivitatea termică. Efectul grosimii peliculei asupra eficienței procesului de condensare este reflectată în descrierea datelor experimentale pe modelul static literatură [1, 10] - influența diferenței de temperatură asupra intensității transferului de căldură. Din aceste dependințe, rezultă că odată cu creșterea diferenței de temperatură (perete de răcire la o temperatură constantă de abur saturat) rata de condensare este redusă, dar potențială (diferența de temperatură) pentru fluxul procesului trebuie să fie proporțională cu creșterea eficienței transferului de căldură. Am tras concluzia că principala constrângere a membranei de condensare este rezistența termică a filmului, a cărui grosime crește cu diferența de temperatură în limitarea vitezei de mișcare a aceleiași suprafețe de tub de film forța și crește rata de condensare.

Intensificarea procesului de condensare a fracțiilor de hidrocarburi este de o importanță considerabilă, deoarece în conformitate cu proprietățile lor termice ale transferului de căldură este determinată de intervalul de aproximativ 700-6000 W / m 2 * K, de multe ori (1500-2500) în modul pelicule, în timp ce în apă se poate ajunge la 14.000 W / m 2 * K.

Pentru a reduce suprafața de transfer de căldură și de ei înșiși unități de compresor [7] a folosit o metodă de pulverizare ulei lichid în camera de compresie, mărind astfel suprafața de contact a transferului de căldură prin evaporare, condensare și temperatura uleiului schimbare și ca rezultat al răcirii aerului comprimat. Din cele de mai sus rezultă că eșecul filmului condensului pe suprafețele de transfer de căldură și de a crește suprafața de contact prin pulverizarea picăturilor de condens și fragmentarea conduce la o creștere semnificativă a proceselor de condensare intensificare și răcirea condensului și, prin urmare, pentru a atenua produsele de hidrocarburi.

O analiză a dependențelor utilizate astăzi pentru a determina coeficientul de transfer termic în timpul condensării a arătat că pornind de la formula Nusselt [ecuația 1] pentru un film și PL, Kapitsy pentru filmul turbulent, abordările existente nu țin cont de schimbarea vitezei fluxului de abur și de viteza filmului în sine, care este întotdeauna prezent pe suprafața umectabilă. Dependențele existente sunt corectate, în principal, prin coeficienți empirici pentru cazuri particulare, iar această zonă nu este suficient studiată astăzi [1, 2, 6, 10]. Cu toate acestea, după cum arată practicile și studiile teoretice [1, 3, 4, 8], controlul de condensare este posibil prin organizarea regimurilor hidrodinamice direcționate și a vitezelor de curgere în secțiunile transversale ale schimbătoarelor de căldură Lotus-shell.

În acest articol vor fi descrise condensatoare, inclusiv cele care funcționează sub vid, în care sunt prezente întotdeauna componente de aer atmosferic care nu se condensează în condițiile de funcționare ale instalației. În legătură cu ceea ce sa spus, utilizarea unor dispozitive speciale pentru separarea lichidului și a "inertului" este inevitabilă, precum și minimizarea fluxurilor descrise mai sus.

Lucrul cu un vid introduce dificultăți suplimentare în funcționarea condensatoarelor, care trebuie de asemenea luate în considerare la proiectarea individuală a dispozitivelor specializate de condensare.

Obiective și obiective

La elaborarea a patru condensatori intensivi Lotus pentru LLC "Samaraorgsintez", obiectivul principal a fost formulat: "Dezvoltarea și fabricarea de condensatori eficienți cu răcitoare integrate pentru condensarea fracțiilor de hidrocarburi dintr-un amestec de vapori de gaze".

Pentru a atinge acest obiectiv, specialiștii companiei au rezolvat următoarele sarcini:

- Asigurarea ratei maxime de transfer de căldură în conductă și în spațiul între tuburi în limita pierderii admise de presiune;

- Excluderea formării depunerilor pe suprafețele schimbătoare de căldură;

- Crearea condițiilor pentru intensificarea procesului de condensare;

- Îmbunătățirea răcirii condensului;

- Reducerea pierderilor de vapori de produs, suflate la "lumânare";

- Minimizarea fluxului de apă de răcire;

- Creșterea eficienței utilizării zonelor de producție;

- Reducerea costurilor de capital în timpul construcției instalației;

- Reducerea costurilor curente în funcționarea ulterioară a echipamentului de schimb termic.

Au fost realizate toate sarcinile și scopul, ceea ce este confirmat de introducerea condensatoarelor intensive Lotus la Samoraorgsintez LLC.

Metode de rezolvare a sarcinilor

Decenii de experiență teoretică și practică în proiectarea personalizat intensificat coajă și căldură tub specialiști echipament de schimb de SA „Lotus“ condensatoare specializate concepute pentru răcire fracțiunile izopropil, benzen brut, etilbenzen, propilenă în loc de dispozitive de schimb de căldură externe în LLC „Samaraorgsintez“ în magazin №7, birou №15.

Marcarea dispozitivelor enumerate:

- 09386 Condensator Lotus WV-4,2;

- 09387 Condensator Lotus WV-2.62;

- 09388 Condensator Lotus WV-4,42;

- 09389 Condensatorul Lotus WV-5,65.

Când eficiența maximă din părțile laterale ale ambelor tuburi spații schimbător de căldură eficiența transferului de căldură al creșterii determinat rezistențe hidraulice acceptabile ce permit construirea modurilor hidrodinamice necesare pentru implementarea unui set de sarcini legate de furnizarea căldurii puritatea suprafețelor de schimb, eficiența transferului de căldură, întreruperea filmului de condens, creșterea artificială a suprafeței de transfer termic și altele.

Regimurile hidrodinamice încorporate în condensatoarele Lotus au diminuat numărul de zone stagnante, au redus debitele, au asigurat întreruperi și distrugeri ale stratului limită al limitei de lângă suprafața schimbătoarelor de căldură. Ca o consecință, aderența solidelor suspendate și a altor depuneri pe suprafețele de schimb de căldură a fost minimizată. Datorită amestecării volumelor elementare de gaz, vapori și lichid, viscozitatea totală a mediului în raport cu viscozitatea lichidului în stare de mișcare liberă convectivă în condensatoare standard a scăzut semnificativ. Acești factori măresc semnificativ eficiența condensatoarelor Lotus, ceea ce este confirmat de funcționarea lor la LLC "Samaraorgsintez".

Așa cum am menționat anterior, modurile organizate (aparat tipic Lotus) creează condiții pentru subtierea peliculă lichidă prin condensare, perturbarea acestuia, picură cu fragmentare ulterioară, care prevede o creștere semnificativă a transferului de căldură în timpul fracțiuni de hidrocarburi de condensare nizkoteploprovodnyh. De asemenea, promovează faza de amestecare a componentelor intensificând procesul de transfer de căldură în zona de condensare a vaporilor.

În modele unificate coajă și tub de condensatoare utilizate în crearea noastră industrie modul de mai sus nu este posibil, din acest motiv condensului se scurge din conductele pe întreaga lungime a unității orizontale pentru zona de inundare unde este într-o stare de quiescence relative și transferul de căldură de la ea este extrem de scăzută la diferențe de temperatură scăzută . În creează de contact intens cu fascicule tubulare condensatoare Lotus un răcitor de condens construit având o temperatură de schemă contracurent pur [6] și direcționat 100% condens. Acest lucru îmbunătățește răcirea condensului cu nedorekuperatsii valoare cu apă de răcire de intrare de ordinul a 1-2 # 8304; C (date din termometria aparatului de funcționare). Ie la o temperatură a apei de intrare de 24 ° C # 8304; Răcirea condensului are loc până la 25-26 # 8304; C, care crește semnificativ volumul fumului condensat și randamentul produselor finite.

condens adâncimea de răcire în conformitate cu prevederile de mai sus, definește parametrii de echilibru lichid-vapori, prin urmare, pătrunderea picăturilor condensate de condens la o temperatură mai scăzută a volumului de fluid la o temperatură mai ridicată favorizează componentele efervescență inverse ale unui amestec care are un interval substanțial de temperatură între începutul și sfârșitul fazei de tranziție. factor de reutilizare este descris fierberea picăturilor de condens este minimizată prin prezența unei configurații complexe a annulus canale de sistem și răcitorul de condens încorporat.

Datorită creșterii intensității din partea spațiului intertubular, capacitatea specifică de încălzire a fiecărui kilogram de apă crește proporțional cu căderea de temperatură la intrarea și evacuarea lichidului de răcire. Astfel, fluxul necesar de apă pentru răcirea produsului este redus, ceea ce influențează în mod concret reducerea costurilor unitare de producție.

De lucru înainte de instalare de reconstrucție a unităților de răcire a aerului ocupă suprafețe mari de producție și, astfel, au o eficiență scăzută, care afectează producția produsului finit. După implementarea condensatoarelor intensive Lotus au fost eliberați unitate de producție care pot fi renovate și folosite mai eficient pentru nevoile de creștere a producției și a capacității a crescut. Datorită set compactitate condensatoare Lotus necesită cheltuieli mai reduse de capital în reconstrucția instalației asupra alternativelor propuse la echipamentul standard de schimb de coajă și de căldură tub.

concluzie

companie de inginerie UAB „Lotus“ cu capacitatea științifică și tehnică și experiență practică în proiectarea și livrarea de schimbătoare de căldură eficiente dispozitive Lotus oferă clienților săi servicii profesionale pentru proiectarea de schimbătoare de căldură specializate, cu coeficienți de mare de transfer de căldură, conținut redus de metal, și un cost de fabricație redus în raport cu alte structuri în ceea ce privește performanța termică .

Începeți o viață nouă și eficientă împreună cu schimbătoarele de căldură Lotus.

Excluderea de la costurile companiei dvs. a costurilor asociate cu curățarea și repararea echipamentelor de schimb termic. Acesta va plăti înapoi de multe ori investiția într-un echipament modern de transfer de Lotus de căldură, și va permite, de asemenea, pentru a rezolva problemele: de economisire a energiei, siguranța mediului, reducerea costurilor unitare, o scădere în compania fondurilor de reparații, și ca rezultat creșterea rentabilității producției existente.

Referințe:

Exprimați-vă părerea

Condensarea aburilor în abur în dispozitivele Lotus

Coeficient de transfer de căldură de la abur la perete # 945; - vaporii sunt în mod fundamental dependent de tipul de condensare a aburului pe tuburile de schimb de căldură.

schimbătoarele standard de emisi: .. Condensatori, refierbătoare, preîncălzitoare, reincalzitor adică aparatele de lucru cu mass-media își schimbă starea de agregare, regimuri hidrodinamice cuplu de mișcare în spațiul inelar oferă un mediu stabil pentru filmul de condensare, caracterizat prin aceea că coeficientul de transfer de căldură nu depășește 10 4 kcal / m 2 · h · ° C Prin urmare, o soluție posibilă pentru a crește transferul de căldură din aburul poate fi asociat doar cu o schimbare în natura condensului.

Teama de schimbare nu este nimic în comparație cu

un sentiment de inutilitate.

Trimiteți-le prietenilor: