Fracționarea amestecurilor de petrol

Distilarea uleiului - procesul de împărțire a acestuia în fracții bazate pe punctul de fierbere (de aici termenul de "fracționare") - este baza rafinării petrolului, obținând astfel combustibil pentru motoare, uleiuri lubrifiante și diverse alte produse chimice valoroase.

Pentru a efectua separarea uleiului în mai multe componente, sunt necesare mai multe condiții de bază: este necesar să încălziți uleiul la o temperatură care nu numai că se încălzește, ci și se evaporă o parte din ulei; să facă singură evaporarea în cuptor, să utilizeze căldura produselor produse și să le încălzească cu țiței. În acest scop se folosesc cuptoare de încălzire tubulare, schimbătoare de căldură și coloane de distilare.

Distilarea cu rectificare este cel mai frecvent proces de transfer de masă în tehnologia chimică și de petrol și gaze, efectuat în aparate - coloane de rectificare - prin contactarea în mai multe etape a vaporilor și a lichidelor.

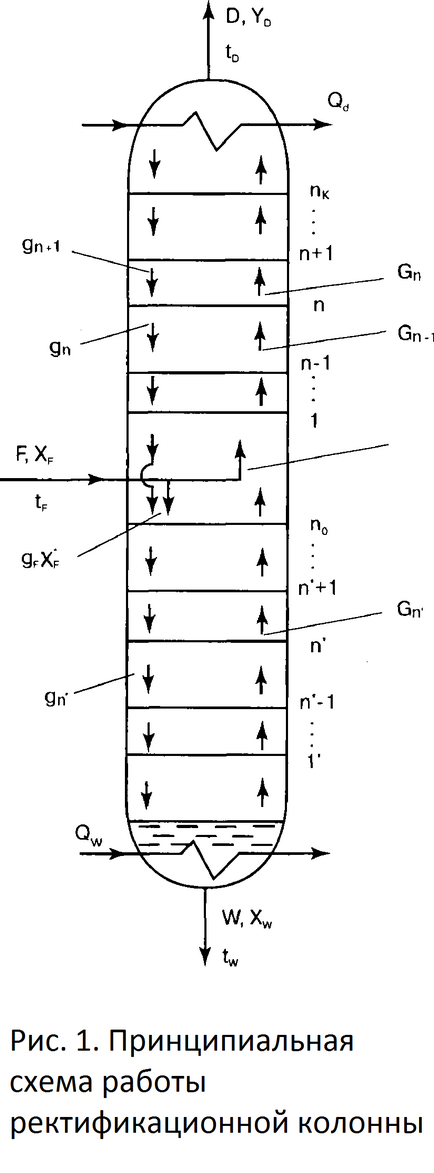

Schema coloanei de rectificare este prezentată în Fig. 1.

Când interacționând fluxuri counterpropagating de vapori și lichid în fiecare etapă de contactare (o placă sau un strat duză) între căldură și transfer de masă are loc ca urmare a sistemului de aspirație la echilibru. Ca rezultat, fiecare componentă de contact redistribuit între faze: mai multe perechi îmbogățite cu emisii reduse de fierbere și lichid - komponentami.Pri contact suficient și de înaltă eficiență contactarea perechilor de dispozitiv și lichidul care iese dintr-o placă sau un strat de ambalare cu punct de fierbere ridicat, se poate ajunge la starea de echilibru, adică temperatura pe tur realizare identice, și astfel compozițiile lor sunt legate de contactul ecuații ravnovesiya.Takoy lichid de vapori și se termină de echilibru de fază, în mod obișnuit numit ravnove cu o treaptă sau o placă teoretică.

Prin selectarea numărului de etape de contact și a parametrilor de proces (regim de temperatură, presiune, debit, raport de reflux etc.), este posibil să se asigure claritatea necesară a fracționării amestecurilor de uleiuri.

Distilarea uleiului la instalațiile atmosferice AT sau în secțiunile atmosferice ale instalațiilor AVT combinate se poate realiza în mai multe moduri:

- Evaporarea unică într-un cuptor tubular și separarea distilării într-o coloană de distilare (figura 2).

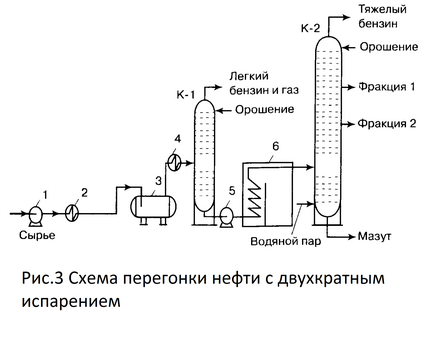

- De două ori evaporarea și separarea în două coloane de distilare - în coloana de pre-evaporare cu separarea fracțiilor de benzină ușoară și în coloana principală (figura 3).

În cadrul acestei scheme, co-evaporarea fracțiilor ușoare și grele ajută la reducerea temperaturii de încălzire a uleiului înainte de al alimenta coloanei.

În acest caz, se utilizează o schemă de distilare cu evaporare dublă a uleiului și două coloane de distilare (figura 3). În prima coloană, benzina ușoară și gazele sunt îndepărtate. Acest lucru reduce presiunea și presiunea totală a sistemului din coloana principală de distilare, rezultând o separare mai completă a produselor petroliere ușoare din ulei și o separare mai clară în coloană.

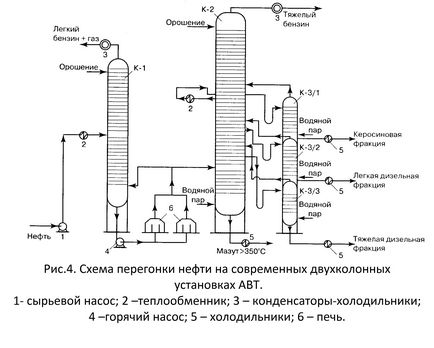

Figura 4 prezintă o diagramă schematică a distilației atmosferice a uleiului în instalațiile moderne AT sau AVT.

Ulei, anterior deshidratate și desalinează pe o unitate tubulară CDU instalare atmosferică sau instalație atmosferică vid, pompa 1 este alimentat în schimbătorul de căldură 2 pentru încălzire la 220-230 ° C și apoi - în coloana K-1, în care spațiul evaporatsionnom separarea în perechi și un reziduu nevolatile, care curge în jos la fundul coloanei pe plăci.

Principalele fracții eliberate în timpul distilării primare a uleiului:

Fracțiune de fracție petrolieră - ulei epoxidic cu punct de fierbere de la n. (începutul fierbei, individual pentru fiecare ulei) până la 150-205 ° C (în funcție de scopul tehnologic de obținere a benzinei auto, a aviației sau a altor tipuri speciale de benzină). Această fracțiune este un amestec de alcani, nafteni și hidrocarburi aromatice. Toate aceste hidrocarburi conțin între 5 și 10 atomi de carbon.

Fracțiune de ceară - epolet de petrol cu punct de fierbere de la 150-180 ° C la 270-280 ° C Această fracțiune conține hidrocarburi C10-C15. Folosit ca combustibil pentru motoare (kerosen pentru tractor, componente pentru motorină) pentru uz casnic (kerosen), etc.

Păcura - reziduul rămas după distilarea fracției de mai sus având un punct de fierbere peste 320-350 ° C Păcura poate fi utilizat drept combustibil cazan sau supus prelucrării ulterioare - sau distilare sub presiune redusă (sub vid), colectînd fracțiuni petroliere sau VGO fracțiune largă (la rândul său, care servește ca materie primă pentru cracare catalitică, în scopul de a obține componenta benzină cu cifră octanică ridicată) sau crăpate .

Benzina de distilare secundară sau distilat este un proces independent, sau face parte dintr-o instalație combinată, care face parte dintr-o rafinărie de petrol. În instalațiile moderne de instalare rerun benzină distilat destinat pentru a extrage fracțiunile înguste. Aceste fracțiuni au fost ulterior utilizate ca intermediari de sinteză catalitică reformare - un proces prin care primesc hidrocarburi aromatice individuale - benzen, toluen, xileni, sau benzină cu o cifră octanică mai mare. La producerea hidrocarburilor aromatice începând distilat benzină se separă în fracțiuni cu temperaturi de fierbere: 62-85 ° C (benzen), 85-115 (120) ° C (toluen) și 115 (120) -140 ° C (xilen).

Benzina distilat compoziția fracționată largă, cum ar fi de la punctul de fierbere inițial și până la 180 ° C, pompa este pompat prin schimbătoare de căldură și alimentat prima bobină a cuptorului, și apoi la o coloană de fracționare. Produsul principal al acestei coloane este fracțiunea n. la -85 ° C, după ce a trecut unitatea de răcire a aerului și frigider, intră în receptor. O parte din condens este furnizată de pompă ca irigare în partea superioară a coloanei, iar restul în cealaltă coloană. Furnizarea de căldură în partea de jos a coloanei se realizează reflux circulant (fracția 85 la 180 ° C) a fost pompat prin a doua bobină a cuptorului și este alimentat în partea inferioară a coloanei, Reziduul de la baza coloanei a pompei este direcționată într-o altă coloană.

Pereții fracției capului care părăsesc partea de sus a coloanei (n ° - 62 ° C) se condensează în unitatea de răcire a aerului; condensat, răcit într-un răcitor de apă, este colectat la receptor. Prin urmare, condensul este trimis în rezervor de către pompă, iar o parte din fracție servește drept irigare pentru coloană. Produsul rezidual - fracțiunea 62-85 ° C - după ce a părăsit coloana de jos, este condusă de o pompă prin schimbătorul de căldură și frigidere în rezervor. Ca produs de top al coloanei, se obține o fracțiune de 85-120 ° C, care, după trecerea prin aparat, intră în receptor. O parte din condens este returnată în partea de sus a coloanei ca irigare, iar cantitatea de echilibru este scoasă din instalație de pompa din rezervor.

Fracțiunea 120-140 ° C este extrasă din coloana externă de stripare, de jos în jos de pompă. Această fracțiune, după răcirea schimbătorului de căldură și a aparatului, intră în rezervor.

Produsul inferior al coloanei - fracțiunea 140-180 ° C - este de asemenea trimis în rezervor printr-o pompă printr-un schimbător de căldură și aparate.

Căldura necesară funcționării secțiunilor de stripare a coloanelor de distilare este raportată, respectiv, de cazane. Secțiunea de stripare externă este menținută de un refierbător. În reactori recirculațiile respective sunt furnizate de pompe. Răcirea pentru cazane este vapori de apă.

În fiecare coloană de distilare există 60 de plăci.

Balanța materială a plantei depinde de conținutul potențial al fracțiilor înguste în distilatul de benzină și de claritatea rectificării.

Informațiile din această secțiune sunt doar pentru referință. Informațiile despre produsele și serviciile furnizate de NPP Neftekhim LLC pot fi găsite în secțiunile "Evoluții" și "Servicii".

Articole similare

Trimiteți-le prietenilor: