Sistemul de rulare este un set de canale și cavități, prin care topitura vine de la găleată în cavitatea matriței.

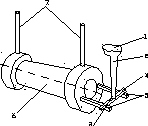

Principalele elemente ale sistemului alergător (Fig.2.1) 6 pentru turnarea din fontă cenușie sunt: cupa sprue 1, sprue 2 cu baia de ulei 3, shlakoulovitel 4, 5 alimentatoare și contratrepte 7. La prepararea pieselor turnate din oțel și bronz elemente necesare sistemului gating sunt de asemenea profituri .

Figura 2.1. Elemente ale sistemului de poartă

Vasul de sprue este un rezervor în care metalul este turnat din ladă. Ea percepe impactul unui jet de topitură, face posibilă plutirea în incluziuni nemetalice și protejează de a ajunge sub forma de aer.

Crescătorul conectează vasul de reținere cu dispozitivul de captare a zgurei și servește pentru alimentarea topiturii către alte elemente ale sistemului sprue. Pentru a preveni spălarea formei cu o topitură lichidă, partea superioară se termină cu o canelură semicirculară, care se numește butelie.

Shlakoulovitel protejează de la obtinerea în cavitatea matriței incluziuni nemetalice se topesc (zgură, nisip și alte particule.).

Alimentatoarele sunt canale destinate alimentării unei topituri în cavitatea matriței.

Flacoanele servesc la îndepărtarea aburului și gazelor din matriță, determinarea momentului umplerii matriței și alimentarea suplimentară a turnării cu metal. Porțile sunt realizate la cele mai înalte puncte ale turnării, în principal din partea opusă celei din metal.

Profiturile sunt destinate alimentării suplimentare a turnării cu metal lichid. Sunt localizate la cele mai masive părți ale turnării pentru a compensa topirea în timpul solidificării.

Elementele sistemului sprue sunt părți independente ale modelului. Fiecare casting are propriul său set de elemente special concepute. Pentru calculul sistemelor runner, se folosesc diferite dependențe, bazate pe legile hidraulicii, formulelor empirice și nomograme. La calcularea sistemului de rulare, trebuie luate în considerare următoarele cerințe:

Sistemul de poartă trebuie să se asigure că mucegaiul este umplut la un timp optim într-o anumită rată;

În toate secțiunile sistemului de poartă, presiunea metalului trebuie să fie egală cu sau mai mare decât presiunea atmosferică, pentru a evita aspirația gazului;

pentru o durată dată de turnare, viteza metalului care curge din alimentatoare ar trebui să fie redusă;

Sistemul de închidere trebuie să rețină incluziunile nemetalice;

Consumul de metal pe sistemul sprue ar trebui să fie minim.

1.2 Calcularea elementelor sistemului de poartă

Calculul este redus la determinarea suprafeței secțiunii transversale a alimentatorului și apoi determinarea (prin raport) a suprafețelor secțiunii transversale ale elementelor rămase ale sistemului.

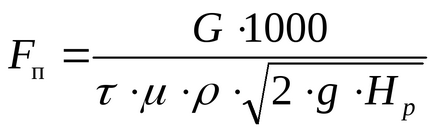

Suprafața totală a secțiunii transversale a alimentatoarelor Fn. se găsesc prin formula:

unde G este masa turnării cu toleranțe și sistem de rulare, kg;

τ - durata umplerii, sec;

ρ este densitatea metalului lichid, g / cm3 pentru fonta brută ρ = 7 g / cm3;

μ este debitul sistemului de porți,

contabilitate pentru pierderi de frecare, transformări;

Hp este capul mediu calculat, cm;

g - accelerație datorată gravitației, g = 980 cm / sec 2;

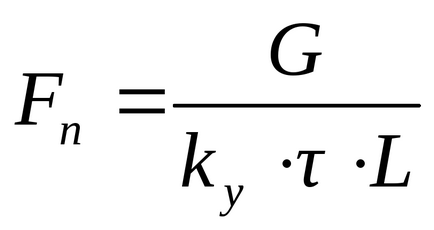

L - coeficient de corecție pentru fluiditatea oțelului:

- pentru oțelurile de carbon L = 0,85;

- pentru oțelurile cu conținut redus de carbon L = 1;

- pentru oțelurile aliate L = 1,15.

ky este rata de umplere specifică, kg / cm2 sec, care depinde

din densitatea relativă a turnării:

- pentru oțelurile carbon ky = 1,25;

- pentru oțelurile cu conținut redus de carbon ky = 1,02;

- pentru oțelurile aliate ky = 1, 49.

Greutatea turnării este determinată de formula:

unde Gdet este masa piesei, kg;

k1 este coeficientul care ia în considerare masa porții

sistem și indemnizații:

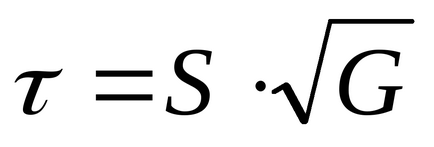

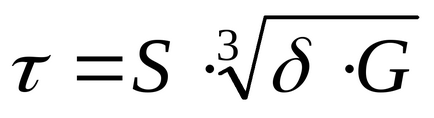

Durata de la turnarea determinată prin diferite relații empirice, ținând cont de masa de metal în formă turnată, grosimea peretelui piesei turnate, etc. Una dintre cele mai comune dintre formulele enumerate mai jos ..:

unde este grosimea predominantă a peretelui de turnare, mm;

Coeficientul S, în funcție de grosimea peretelui și configurația turnării:

- pentru fontă S = 1,7 2,0;

- pentru oțel S = 0,91 1,7;

- pentru cupru S = 2,0 2.1.

Valorile debitului sistemului de admisie sunt selectate conform tabelelor de referință. De obicei iau: la fontă, atunci când se toarnă în forme brute 0,350,50, uscat 0,410,60; Pentru oțel, respectiv 0,25 - 0,42 și 0,30 - 0,50.

Atunci când se toarnă metalul din colectorul de înclinare, partea de matriță situată sub nivelul alimentării cu metale este umplută la o presiune constantă H0. și o parte a matriței situată deasupra nivelului alimentării metalice, cu un cap variabil variind de la H0 la (H0-p) (figura 2.2). Prin urmare, capul mediu Hp este introdus în formula, care depinde de metoda de umplere, de tipul sistemului de porți, de poziția turnării în matriță și de alți factori. Pentru cazul alimentării cu metale a conectorului, care este foarte comun în industria de turnătorie, Hp poate fi calculat prin formula:

se determină prin adăugarea la partea superioară

semi-modelul 4 ÷ 5 cm și rotunjirea valorii obținute

la cel mai apropiat multiplu de 2,5 cm;

p este distanța de la cel mai înalt punct al turnării la nivel

abordare (Fig.2.2), cm;

c este înălțimea turnării (prin poziția la turnare) (figura 2.2).

Articole similare

Trimiteți-le prietenilor: