Pentru topirea aliajelor de aluminiu se utilizează cuptoare cu creuzet, încălzite cu diferite tipuri de combustibil, flacără staționară și rezistență electrică și inducție.

1. Materiale șipci

Metalele și aliajele primare și secundare, aliajele și ligaturalele circulante sunt utilizate ca materiale de încărcare inițială.

Aluminiul primar este furnizat în conformitate cu GOST 11069-74 sub formă de porci cu greutatea de 5, 15 și 1000 kg. Clasele de aluminiu A5, A6 și AO sunt de obicei utilizate pentru producerea aliajelor de aluminiu, iar pentru piese turnate de înaltă calitate, aluminiul are o puritate specială și înaltă.

Aliajele secundare de aluminiu sunt obținute prin remiterea și rafinarea resturilor și deșeurilor. Sunt livrate sub formă de porci de diferite grade în conformitate cu GOST 1583-73.

Metale proaspete. Aliajele de aluminiu includ zinc, magneziu, siliciu, mangan, cupru, beriliu, nichel, fier, titan și alte elemente. Pentru aliajele de aluminiu, se utilizează de obicei zinc de grade C1 și C2. Magneziul este furnizat în conformitate cu GOST 804-72 la porci cu o greutate de 8,0 ± 1 kg. Având în vedere marea înclinație spre coroziune, suprafața porcilor este supusă unui tratament anticoroziv. Siliciul introdus în aliajele de aluminiu sub formă de silumin porc (aliaj de aluminiu siliciu) furnizate în conformitate cu GOST 1521-1576, și sub formă de mangan -sa ligaturi aluminiu - mangan conținând aproximativ 10% mangan. Pentru prepararea ligaturilor sunt utilizate gradele de mangan Mp1, Mp2 și Mp3.

Calitatea turnărilor depinde într-o mare măsură de temeinicia pregătirii materialelor de încărcare pentru topire și de metodele de stocare a acestora. Acestea ar trebui depozitate separat în zonele uscate interioare pentru clasificarea aliajelor. Aliajul rotativ trebuie curățat de nisip în tobe de curățare.

Încărcarea pentru prepararea aliajelor de aluminiu poate consta din fontă, silumin, metal reciclat, ligaturi și metale pure.

Pentru a aduce cantitatea necesară de siliciu, folosim silumin silicon (cu Si = 13%) și ligaturi de magneziu și cupru-aluminiu-magneziu și aluminiu-cupru.

3. Fluxuri, rafinarea și modificarea materialelor

Pentru producerea aliajelor de înaltă calitate, topirea sub flux, rafinarea aliajului pentru îndepărtarea incluziunilor nemetalice, precum și modificarea pentru obținerea unei structuri fine și îmbunătățirea proprietăților mecanice.

Pentru rafinarea și modificarea aliajelor de aluminiu, fluxurile universale constând dintr-un amestec de săruri și criolit sunt adesea folosite. Fluxurile universale sunt utilizate atât în formă lichidă cât și sub formă de pulbere.

4. Topirea în cuptoare cu creuzet

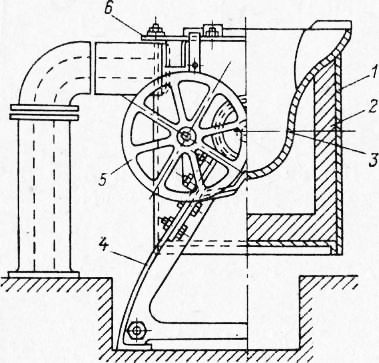

Topirea aliajelor de aluminiu în volume mici se efectuează în cuptoare cu creuzet, care lucrează la petrol și gaze.

Cuptorul este alcătuit dintr-o carcasă din oțel cu căptușeală și un creuzet de fier introdus în el de sus. Ultima flanșă lată este atașată la un inel de oțel mină suprapus deasupra, care oferă izolație completă a metalului topit din gazele de furnal. Cuptorul este montat pe un cadru sudat sau turnat. Rotiți-l de volan. Pentru a mări durata de viață a suprafeței interioare a creuzetului și pentru a reduce saturația aliajelor de fier recomandate cerneală colorant constituit din nisip de cuarț de 60%, 30% argilă foc și sticlă de apă de 10%.

Fig. 1. Cuptor cu creuzete rotative.

5. Topirea în cuptoare electrice

Topirea aliajelor de aluminiu se produce în cuptoare cu rezistență electrică, cuptoare cu creuzet și reflector, precum și în cuptoare de inducție.

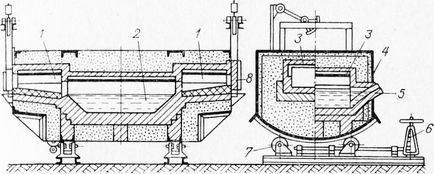

Topirea în cuptoare electrice reflectoare. În fabricile în care aliajele de aluminiu sunt topite în volume mari, se utilizează cuptoare electrice SUN (cuptoare de rezistență pentru înclinarea aliajelor de aluminiu) și cuptoare fixe de cameră.

Cuptorul SAN (figura 2) are o carcasă metalică alungită montat pe patine și consolidată pe fundație. Clădirea este căptușită cu cărămidă în interior. La capetele cuptorului sunt două pre-camere, iar în mijloc - o baie centrală. Arcul cuptorului este prevăzut cu cărămizi refractare în formă, în care sunt așezate bobinele de încălzire. Există aceleași spirale în preambarul.

Încărcarea este încărcată prin ferestre. Se topește în preambarul datorită căldurii reflectate de acoperiș și de pereții cuptorului, iar de-a lungul planurilor înclinate curge în baia centrală. Evacuarea metalelor finite din cuptor se efectuează prin volant atunci când cuptorul este acționat pe rolele de susținere cu ajutorul unui volan sau al unui mecanism electric.

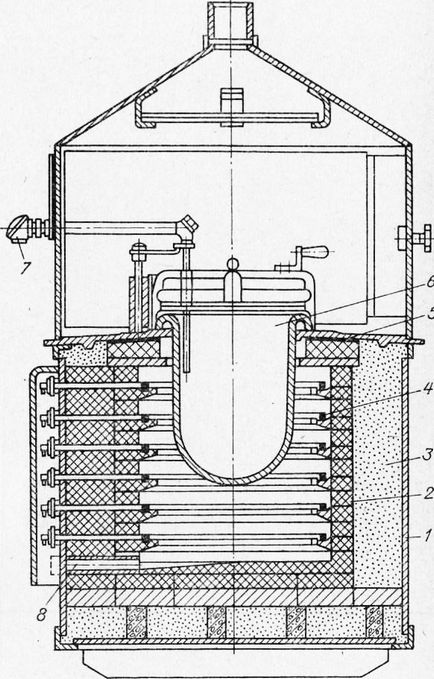

Topirea în cuptoare de rezistență electrică cu creuzet. Cu o producție la scară mică relativ pentru topirea aluminiului și aliaje de magneziu se folosesc odnotigelnye cuptor rezistență CAT CAT -0.15 și -0.25 și dvuhtigelnye cuptor SZH.B EDO-230 și -75.

Fig. 2. Cuptor electric tip SAN.

Cuptoarele CAT sunt realizate sub formă de carcasă cilindrică sudată, căptușită cu o cărămidă în formă de ușă, având izolație termică. creuzet de fier de încălzire instalat pe un inel realizat din fontă încălzitoare nicrom turnate, care sunt stivuite pe rafturile de cărămizi refractare în formă și întărite cu cârlige de metal. În partea inferioară a cuptorului există o gaură de siguranță pentru eliberarea aliajului în cazul creșterii creuzetului. Temperatura este reglată automat de un potențiometru de înregistrare cu ajutorul unui termocuplu de alumină cromel.

Fig. 3. Cuptorul cu creuzet.

Recent, cuptoarele de inducție cu creuzet fără inimă din IAT cu o capacitate de 0,4-0,6 t și o capacitate de 0,235-2,0 t / h au devenit larg răspândite.

6. Caracteristicile tehnologiei de topire și turnare a aliajelor de aluminiu

Pentru majoritatea aliajelor de aluminiu, se adoptă o tehnologie de topire, indiferent de designul cuptorului.

Materialele shihtovye înainte de încărcare sunt curățate cu atenție de la poluare și se încălzesc la 100-150 ° C pentru a îndepărta de pe suprafața lor o umiditate.

Topirea aliajelor de aluminiu-siliciu. După cum sa arătat deja, cel mai bine este să se topească în cuptoare de inducție cu frecvență înaltă sau industrială și în cuptoare de rezistență electrică. Ca materie primă se utilizează silumin de porc, aluminiu primar și metale reciclate (până la 50% în greutate).

Topirea se efectuează în următoarea secvență. Cuptorul sau creuzetul este încălzit la o temperatură de 600-700 ° C, siliconul aliat preîncălzit și curățat preliminar în tambur este încărcat în ele. După topire, metalul este supraîncălzit la 720-730 ° C, rafinat cu clorură de zinc (0,1% în greutate din încărcătură) și se efectuează modificarea acestuia.

Rafinarea se realizează prin imersarea unei probe de clorură de zinc pe fundul creuzetului cu ajutorul unui "clopot", care este condus lent de-a lungul fundului creuzetului până când bulele de gaz se opresc complet.

Modificarea cu un amestec de săruri de clorură și fluorură de potasiu și sodiu se efectuează prin acoperirea acestora cu suprafața fără zgură a aliajului și menținând timp de 12-14 minute. Sărurile sunt apoi tăiate și frământate în aliaj timp de 2 minute, după care modificatorul este îndepărtat de pe suprafața aliajului.

Atunci când se utilizează fluxuri universale, operațiile de rafinare și modificare sunt combinate.

Topirea aliajelor de aluminiu conținând magneziu. Pentru a evita saturarea aliajului cu impurități nocive - fier și siliciu - topirea se face numai în creuzete de grafit. Instrumentul auxiliar - pistol de răzuire, clopote, etc. - este de asemenea din grafit sau titan.

Ca materiale de încărcare folosesc un aluminiu de înaltă puritate primară, magneziu și aliaj intermediar-aluminiu beriliu - mână, aluminiu-titan sau aliaj de aluminiu-zirconiu și circularea unui tip adecvat (până la 50-60% în greutate din amestec).

După încălzirea creuzetului la o temperatură de 600 ° C. Lingourile de aluminiu primare și ligatura de aluminiu-beriliu sunt încărcate. La temperatura aliajului de 670-700 ° C, se introduc ligaturi de aluminiu-titan și aluminiu-zirconiu și după dizolvarea completă a tuturor aliajelor principale se introduce magneziu folosind un clopot de grafit. În acest caz, este necesar să se asigure că magneziul este imersat tot timpul în aliaj. După intrarea în magneziu, aliajul este rafinat. Apoi, zgura este îndepărtată de pe suprafața băii, aliajul este bine amestecat și din nou zgura este îndepărtată și apoi turnarea este efectuată. De-a lungul topirii, nu este permisă supraîncălzirea aliajului la o temperatură mai mare de 750 ° C.

Pentru turnare se utilizează creuzete de turnare și găleți căptușite cu o capacitate de până la 1000 kg. Lungimea jetului de aliaj trebuie să fie minimă. Creuzetele, cupele și sculele de turnare trebuie să fie calcinate și acoperite cu vopsele speciale.

Citește mai mult:

Articole similare:

Trimiteți-le prietenilor: