Proprietatea de aliaj fier-carbon sunt supuse transformării de fază în cristalizarea și re-încălzire - răcire pentru a modifica structura și proprietățile sub influența modificatori termo-mecanice și chimice de impact și mixturi sunt utilizate pe scară largă în industria metalurgică pentru obținerea metalelor din proprietăți prin date.

În dezvoltarea și proiectarea oțelului și a structurilor din beton armat de clădiri și structuri, echipamente si utilaje tehnologice (autoclave, cuptoare, mori, presiune și fără conducte de presiune pentru diferite scopuri, forme metalice pentru fabricarea produselor pentru construcții, utilaje de construcții, etc.) nu este necesar să se ia în considerare climatic, tehnologice și condițiile de urgență ale muncii lor. Temperaturile negative scăzute coboară pragul de fragilitate la rece, duritatea și duritatea fracturilor. Temperatura crescută reduce modulul de elasticitate, rezistența la tracțiune, limita de curgere, care arată în mod clar Xia, de exemplu, în incendii. La 600 ° C, oțel și la 200 ° C - aliajele de aluminiu devin din plin plastic, iar structurile sub sarcină își pierd stabilitatea. De aceea, structurile metalice neprotejate au rezistență la foc relativ mică. echipamente-set de proces - cazane de conducte, autoclave, formele metalice, precum și construcții din beton Al-Mathur, expuse în mod constant în timpul temperaturii de încălzire răcire în inter-ax temperatură 20-200 ° C și mai multă experiență în vârstă ciclică fabricarea termică-set și joasă vacanță, adesea exacerbate de coroziune, care trebuie să fie luate în considerare atunci când se alege oțel pentru indiscrete con.

Principalele modalități de modificare a structurii și a proprietăților oțelului utilizat în metalurgie sunt:

-- introducerea în materialele de metal topit care formează-goplavkie compuși (carburilor - ZrC, VC, Nbc, TiC; nitruri - A1N; oxizi - (Cr, Fe) 203, (Al, Fe) 203), care sunt centrele de Cree-decentralizare;

- introducerea elementelor de aliere, creșterea rezistenței laturilor cristaline de ferită și austenită, încetinirea proceselor de difuzie a carbonului, a carburilor și a mișcării de dislocare;

- Tratarea termică și termomecanică a oțelului.

Acestea sunt în principal destinate măcinării boabelor de oțel răcit, îndepărtarea tensiunilor reziduale și creșterea uniformității chimice și fizice. Drept rezultat, s, tfo, 2, Kic, KCU, a_1, creșterea durității oțelului; duritatea este redusă, rezistența frigorifică la rece este indicată, fragilitatea temperaturii, tendința de îmbătrânire termică și deformare, proprietățile plastice ale oțelului sunt îmbunătățite. Mai jos luăm în considerare caracteristicile specifice ale acestor metode.

Elementele de aliere sunt introduse în oțelurile structurale în cantitate: Cr - 0,8-1,1%; Ni - 0,5-4,5%; Si - 0,5-1,2%; Mn - 0,8-1,8%. Elementele lui W sunt de 0,5-1,2%; Mo - 0,15-0,4%; V - 0,1-0,3%; Ті - 0,06-0,12%; B - 0.002 - 0.005% și alții este introdus în oțel, în combinație cu Cr, Ni și Mn pentru a îmbunătăți în continuare proprietățile sale. Ca elemente car bidoobrazuyuschimi, ele servesc simultan ca aditivi - modificatori care furnizează nucleația și rafinarea cerealelor în timpul cristalizării prin topire a început.

Elementele de aliere, dizolvate în ferită și austenită, reduc particulele de granulație și particule de fază de carbură. Cel mai puternic inhibă creșterea boabelor austenite și a produselor de descompunere a acestora: Ti, Nb, Zr, V și N, care formează carburi greu solubile. Situate de-a lungul granițelor de granule, ele împiedică creșterea lor, difuzarea carbonului și a altor elemente de aliere, și sporesc stabilitatea austenitului la supracolări. Prin urmare, oțelurile cu conținut scăzut de aluminiu au o structură cu granulație fină și indicatori de calitate superioară. Elementele de aliere Ni, Mn și Si sunt în mod special forțate.

Tratamentul termic și termomecanic este o metodă larg răspândită de modificare a structurii și de îmbunătățire a proprietăților oțelului. Distingem următoarele tipuri: recoacerea, normalizarea, întărirea și temperarea. Reacția implică procesele de omogenizare, recristalizare și îndepărtare a tensiunilor reziduale.

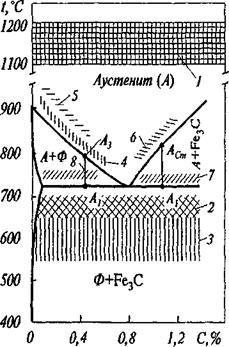

În Fig. 7.7 prezintă intervalele de temperatură ale diferitelor tipuri de recoacere.

Omogenizare lingou din aliaj de oțel a fost supus la 1100- 1200 ° C, timp de 15-20 de ore pentru a egaliza compoziția chimică, reducerea dendrite și segregare intercristalină vyzy-vayuschey ruperea casantă la presiune tratament oțel, proprietățile anizotropie, formarea flocoanelor și a structurii grosiere.

Recristalizarea recoacere este utilizat pentru a elimina tulpina durificare metalic prin încălzire peste pragul de recristalizare rata peratura (0,4-0,57Tpl), menținere la această temperatură și răcire. Există deformări reci și calde (heat-lyu). Frigul se desfășoară la o temperatură sub pragul de recristalizare, în timp ce temperatura fierbinte este mai mare, de obicei la 0,7-0,757 Tm

(Tm este punctul de topire în funcție de scala de temperatură absolută). Recristalizarea la deformare la rece se numește statică, iar atunci când este fierbinte, este dinamică, caracterizată prin "întărirea caldă a muncii" reziduale, care este utilă pentru întărirea de la încălzirea prin rulare. Cu recristalizarea statică, rolele, OO, 2 și HB ale materialului nituit scad brusc și o creștere de 5 și y, care este necesară pentru deformarea la rece (rulare, ștanțare, desen).

Fig. 7.7. Intervalele de temperatură ale diferitelor tipuri de recoacere:

1 - omogenizare; 2 - recoacere la temperaturi scăzute (temperare ridicată) pentru a reduce duritatea; 3 - recoacere (eliberare) pentru îndepărtarea tensiunii; 4 - recoacerea completă cu recristalizare în fază; 5.6 - normalizare înainte - și oțel hipereutectoid; 7 - sfericizarea; 8 - recoacerea parțială a oțelului preeutectoid

Annealing pentru a elimina tensiuni reziduale se efectuează la 550 650 ° C timp de câteva ore. Împiedică răzuirea produselor sudate după tăiere, îndreptare etc.

Scaling Preîncălzirea Secțiuni considerate th rulată - și zaevtek - toidnoy otel structural la o temperatură de 50 până la 40 ° C peste AEN și puncte Act, un scurt fragment și răcire în aer. Aceasta provoacă o recristalizare completă a oțelului, îndepărtează solicitările interne, crește ductilitatea și duritatea. Accelerarea răcirii în aer duce la degradarea austenitei la temperaturi mai scăzute. Normalizarea este folosită pe scară largă pentru a îmbunătăți proprietățile oțelurilor de construcție cu emisii scăzute de carbon, înlocuind recoacerea. Pentru oțelurile cu conținut mediu de carbon și aliate, este combinat cu o temperatură ridicată

la temperaturi sub pragul de recristalizare.

Stingerea și temperarea asigură îmbunătățirea rezistenței și a proprietăților ductil-vâscoase ale oțelului, reducând pragul de fragilitate la rece și sensibilitatea la concentratorii de stres.

Lasa este operatia finala a procesarii termice a otelului, dupa care obtine proprietatile necesare. Aceasta constă în încălzirea oțelului întărit la o temperatură sub punctul As, menținând la o temperatură dată și răcirea la o rată specificată. Scopul concediului este acela de a reduce nivelul eforturilor interne și de a crește rezistența la distrugere. Există trei tipuri: temperatură scăzută (scăzută) cu încălzire până la 250 ° C; temperatură medie (medie) cu încălzire în domeniul 350-500 ° C și temperatură ridicată (înaltă) cu încălzire la 500-600 ° C.

Aging din oțel carbon manifestat într-o modificare a proprietăților sale cu timp fără schimbare apreciabilă a microstructurii. Forța, pragul de fragilitate rece, plasticitatea și duritatea sunt reduse. Sunt cunoscute două tipuri de îmbătrânire: termică și deformare (mecanică). Prima are loc în rezultate-Tate modifica solubilitatea carbonului și azotului în faza a-Fe în separarea excesului (carburi și nitruri) de ferita in temperatura. Cluster de atomi de N și C la dislocațiilor și recuperarea unei cementita terțiară din soluție solidă suprasaturată de ferită este accelerată la temperatură ridicată (50-150 ° C), si este o cauza de sub-termic de îmbătrânire.

Îmbătrânirea prin deformare (mecanică) survine după deformarea plastică la o temperatură sub pragul de recristalizare. Cauza principală a acestui tip de îmbătrânire este și acumularea de atomi de C și N la dislocări, ceea ce le împiedică mișcarea. Odată cu apariția faptelor de îmbătrânire și fragilizarea cumpatul de constructori de oțel se confruntă cu procesul electrotermice Tensionarea-TION armare în timpul fabricării pretensionat tone structuri zhelezobe.

Articole similare

Trimiteți-le prietenilor: