Metoda de testare Capilar nedistructiv (PVK) bazate pe penetrarea în interiorul indicatorului discontinuității fluidului de suprafață cu înregistrarea ulterioară a urmelor de testare care rezultă din interacțiunea fluidului indicator rămase în cavitatea capilară, cu dezvoltatorul. Urmările indicatorului repetă complet configurația discontinuităților de suprafață din plan, dar acestea sunt mai mari. Aceste trasee de indicatori sunt ușor de distins de ochi chiar și fără utilizarea mijloacelor optice. Cresterea marimii indicatorului este mai mare, cu atat defectele mai adanci, adica Cu cât este mai mare volumul penetrant care a umplut defectul și mai mult timp a trecut de la aplicarea stratului de dezvoltare [209].

Această metodă este adecvată pentru detectarea discontinuităților cu dimensiuni transversale de 0,1 ± 500 μm. Acest tip de control vă permite să diagnosticați obiecte de orice dimensiune și formă, realizate din metale și aliaje feroase și neferoase, materiale plastice, sticlă, ceramică și alte materiale dure [86].

Tehnologia modernă de testare capilară este proiectată pentru temperatura ambiantă de la -40 ° C la + 40 ° C și umiditatea relativă a aerului nu mai mult de 90%. Temperatura suprafeței care trebuie monitorizată nu trebuie să depășească + 40 ° C. În condiții specifice, regimul de control al temperaturii este reglat de setul selectat de materiale de detecție a defectelor [295].

Inspectarea produselor se realizează cu ajutorul materialelor de detectare a defectelor, care sunt kituri care includ: penetrant indicator, lichid de curățare și dezvoltator. Indicatorul penetrant este o soluție sau o suspensie de colorant sau fosfor într-un amestec de solvenți organici. Ca bază a penetranților indicatori se aplică benzen, kerosen, terepentină, xilen și alte substanțe dificil de spălat cu apă.

Optimal sunt lichidele penetrante având un coeficient de tensiune superficială αj = 26-28 mN / m și o vâscozitate dinamică ηζ = 1-2 mPas. Cele mai comune penetranți luminiscenți sunt noriol A sau B, shubekol, lichid de tip LV, defectol, diverse uleiuri etc.

Lichidele luminiscente de tip LV sunt utilizate pentru controlul produselor metalice și ceramice. fluid Producerea de LV-1, LV-2, 4-LV, LV-5, LV-6A și altele. Astfel de lichide utilizate în mod obișnuit la temperaturi t = 10-30 ° C, și LV-1 și LV-4 pot fi utilizate cu lichid temperaturi de până la -10 ° C.

În defectoscopia de culoare, se folosesc coloranți roșii întunecate în grăsimi, de exemplu, rodamina 5C, și pentru culoarea luminescentă # 61485; colorant rodamina S.

Lichidul de curățare este destinat să îndepărteze penetranții de pe suprafața produselor în timpul procesului de inspecție. Cel mai adesea se utilizează apă cu aditivi de surfactanți, carbonat de sodiu, precum și solvenți organici, amestecuri de ulei-kerosen și alte lichide. Uneori, pentru a elimina luminescență sau de culoare reziduurilor de penetrant fără îndepărtarea lor de pe suprafața controlată a produsului este utilizat așa-numita inactivare penetrante. De obicei se folosesc absorbanți care sunt solubili în apă sau în solvenți organici.

Dezvoltatorii permit, pe de o parte, eliminarea penetranți Cariile defectului și formează figuri indicatoare, iar pe de altă parte, pentru a crea pe suprafața produselor de fond pentru a facilita luarea în considerare a acestor desene. Dezvoltatorii sunt utilizați sub formă de pulberi, suspensii, vopsele sau filme. De obicei, aceste pulberi sunt folosite sau amestecuri ale acestora :. oxid de magneziu, silicagel, silice fumigenă, cretă, caolin, talc, Marshall, etc. Aceste pulberi sunt incluse în suspensii pe bază de apă, acetonă, alcool, benzină și alte lichide. Cu cât este mai mare dispersia pulberii dezvoltatoare, cu atât mai multe raze de lumină reflectate.

Există manifestări de sorbție și difuzie ale indicatorilor de defecte. În sorbție, un sorbent este aplicat pe articol sub formă de pulbere sau suspensie uscată. În cazul unei manifestări de difuzie (dizolvare) se utilizează difuzia lichidului penetrant în stratul de acoperire specială (vopsea sau lac).

În documentația normativă, tipurile de materiale de detectare a defectelor incluse în kit sunt notate cu următoarele litere: AND # 61485; indicator de penetrare, M (sau O) # 61472; # 61485; Lichid de curățare, П # 61485; dezvoltator. Materialele defectoscopice sunt de obicei împărțite în patru grupe: achromatice, luminescente, color, luminescent.

Sistemul unificat penetrant materiale acromatice sunt numerotate de la 1 la 99, luminescent 100 prin 199, Color 200 la 299, 300 până la 399. La desemnarea seturilor de penetrant folosesc înregistrare condiționată care cuprinde de culoarea luminiscență:

Clasa de sensibilitate furnizată de acest kit;

desemnarea penetrantului (I), a purificatorului (M) și a dezvoltatorului (П) cu numerele corespunzătoare sistemului de numerotare adoptat.

Exemple de desemnări: I-IL101 M101 P101, II-I202 M101P101, III-I213 M101P101.

Sistemul de clasă de sensibilitate este discutat mai jos. Exemple de kituri defectoscopice sunt prezentate în Tabelul. 3 ..

Seturile de defectoscopie sunt de obicei alese pe baza sensibilității necesare a controlului, a performanței acestuia, a condițiilor de funcționare și a inerției chimice în raport cu obiectul de testare. De obicei se utilizează materiale netoxice sau cu toxicitate redusă, compuși neinflamabili și anti-coroziune.

Exemple de formulări și domenii de aplicare a acestora sunt prezentate în literatura de specialitate.

Kituri hipersensibile detectează defecte cu deschidere de circa 0,1-0,5 microni, sensibilitatea medie seturi - cu deschidere mai mare de 1 micron și sensibilitate redusă seturi - cu deschiderea de mai mult de 10 microni.

Adesea, materialele de detecție a defectelor sunt utilizate sub formă de aerosoli, adică distribuiri fine ale celor mai mici particule ale unei substanțe solide sau lichide într-un gaz. În cazul detectării defectelor, termenul "aerosol" se referă la ambalarea în aerosoli a unei substanțe conținute într-un balon special de metal sau plastic.

Pe lângă materialele de detectare a defectelor, conținutul ambalajului include gaz lichefiat (propulsor), în care materialele de detecție a defectelor sunt dizolvate sau amestecate. Gazul lichefiat servește la crearea presiunii necesare în cilindru și la pulverizarea materialelor. Propulsanții folosesc un amestec de Freon-11 și Freon-12, dar recent se utilizează aer comprimat.

Seturi de aerosoli utilizate pe scară largă Magnaflux, Sim, Bicotest, Helling, Sherwin etc.

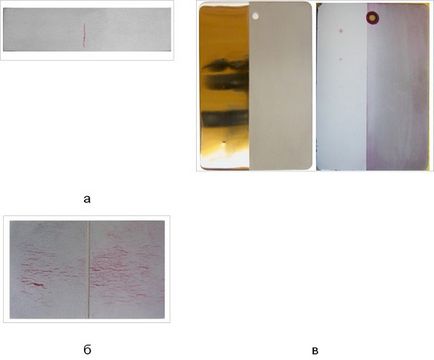

Evaluarea calității materialelor de detectare a defectelor se efectuează utilizând eșantioane de control (Figura 3) privind eficacitatea detectării defectelor artificiale de anumite tipuri și dimensiuni. În evaluarea complexă a materialelor de detectare a defectelor, proprietățile penetrantului, agentului de curățare și dezvoltatorului sunt testate simultan în condiții apropiate de condițiile de monitorizare a obiectelor reale.

Fig. 3. Probele de control: A - probă de control, în conformitate cu GOST 18442 penetranții eșantion b -Aluminum comparație în - panou universal PSM-5 înainte și după controlul capilar

Proba de control conform GOST 18442 (Figura 3. a) conține o fisură de blocare a suprafeței cu o deschidere corespunzătoare unei anumite categorii de sensibilitate. În condiții de producție în funcție de modalitățile specifice de implementare a metodelor și a metodelor de evaluare sensibilitate inspecție aplicată de penetrant seturi de penetrant produse de sistem format din cinci clase (tabelul. 3.). Valorile limită ale dimensiunilor defectelor detectate în tabel corespund probabilității de a le detecta cel puțin 0,95. Clasele de sensibilitate sunt indicate în notația seturilor defectoscopice.

Pentru a se aplica pașaportul fiecărei probe de control, care indică mărimea fisurilor de suprafață ale testului urmelor defectelor de imagine și set indicație penetrant, prin care produce control. Frecvența verificării probelor de control este indicată în pașaport. La testarea pentru fiecare clasă de sensibilitate trebuie să aibă două probe de control: „de lucru“ pentru materiale de testare și „arbitraj“ pentru verificarea materialelor de control în cazul rezultatelor nesatisfăcătoare obținute cu proba „de lucru“.

Proba de control prezentată în Fig. 3. b, utilizat pentru a compara vizual rezultatele aplicării diferitelor seturi defectoscopice.

Utilizarea panoului PSM-5 permite evaluarea penetrante clătit (aceasta din partea dreaptă este utilizată în Fig. 3 în probă) și capacitatea de a utiliza setul pentru a identifica anumite defecte de suprafață defectoscopia ca asteriscuri.

Tehnologia de testare nedistructivă capilară include următoarele operații:

aplicarea penetrantului indicatorului și menținerea acestuia timp de cel puțin 5 minute;

îndepărtarea indicatorului penetrant;

aplicarea dezvoltatorului și inspecția zonei controlate;

înregistrarea înregistrărilor traseului, înregistrarea rezultatelor și evaluarea calității;

curățarea suprafeței obiectului de control.

Condiția de bază pentru obținerea unor rezultate fiabile în timpul testării penetrante este acela de a asigura nivelul adecvat al obiectului de formare: o suprafață controlată trebuie să fie protejate de uleiuri, grăsimi și alte impurități, se spală și degresate cu un solvent organic, rugozitatea zonei de control ar trebui să fie nici microni mai rău Rz20.

În multe documente normative, metodele magnetice și capilare sunt prezentate ca fiind echivalente: se sugerează ca un laborator pentru testarea nedistructivă să selecteze independent o metodă specifică de control pentru a detecta defectele de suprafață. Esența fizică a acestor metode de control este diferită, ceea ce determină sensibilitatea și sfera lor de acțiune diferită. În Fig. 3. și Fig. 3 prezintă exemple de detectare a defectelor atunci când se utilizează STC și MK [330].

Articole similare

Trimiteți-le prietenilor: