Cel mai simplu aparat pentru măcinarea materialelor dure zdrobite este o moară rotativă sferică, care este o cilindru cilindric metalic. În interiorul tamburului există corpuri de șlefuire din formă poliedrică sau rotundă (cel mai adesea bile din oțel sau din aliaj dur). Aplicarea corpului de măcinare este de preferință de formă cilindrică, datorită suprafeței mai mare suprafață de contact. La rotirea corpului morii de măcinare (sub acțiunea forțelor de frecare perete moara cu tambur) sunt ridicate la o anumită înălțime în direcția de rotație, atâta timp cât ridicarea unghiul depășește unghiul de repaus, după care alunecă în jos sau să cadă în jos, măcinarea materialului în interstițiile dintre le.

Raportul dintre acțiunea de concasare și măcinare a corpurilor de măcinare din măcinarea este determinată în mare măsură de raportul tamburului diametrul D la lungimea L. Este cunoscut faptul că mori de același volum cu L: D> 3 prevalează strivire acțiunea organismelor de măcinare, care este util pentru măcinarea materialelor dure și fragile , și la L: D ≤ 3 - abraziv, mai eficient atunci când șlefuiește metalele din plastic.

O influență decisivă asupra intensității și mecanismul de măcinare este asigurată prin: o viteză de rotație moara tambur, numărul și dimensiunea corpurilor de măcinare, greutatea materialului măcinat, măcinare miercuri.

Odată cu creșterea vitezei de rotație a morii, în legătură cu creșterea forței centrifuge și a unghiului de ascensiune, corpurile de măcinare coboară dintr-o înălțime mai mare, producând în principal un efect de strivire. Odată cu creșterea în continuare a vitezei de rotație moara, forța centrifugă poate fi mărită astfel încât corpul de măcinare se rotesc împreună cu tamburul și materialul nu va zdrobit substanțial. Viteza la care se observă un astfel de mod de funcționare a morii se numește turația de rotație critică ncr.

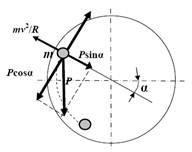

Pentru a determina viteza critică de rotație, luați în considerare comportamentul unui singur corp de măcinare, de exemplu o bilă (Figura 3), situată în tamburul unei morte de lucru.

Fig. 3. Schema de calculare a vitezei critice de rotație a tamburului cu bile

Single greutate minge P pe suprafața tamburului morii, care se rotește cu o viteză V, m / s, la punctul m va fi sub influența forței centrifuge egală cu Pv 2 / gR, unde g - accelerația gravitațională, m / s 2; R - raza internă a tamburului, m.

Cu unghiul de ridicare # 945; forța de propria greutate a balonului poate fi descompus într-o forță, dintre care una este îndreptată radial și este Rsin # 945;, iar celălalt - pe o tangentă și Rsos egale # 945;. În același timp, viteza tamburului este ncr. rot / min și V = πDnkr / 60, cu toate acestea D π 2 n 2 2 cr / 2 60 = gD / 2, unde D -. Diametrul interior al tamburului moara, m Ca atare, găsim

Neluând în considerare de frecare, se poate stabili că o singură minge va avea loc pe peretele tamburului, atâta timp cât (PV 2) / gR ≥ Rsin # 945; sau (V 2 / gR) ≥ păcat # 945;. În acest sens, calculat conform formulei ncurv trebuie înțeleasă ca o valoare noțional în fracțiuni care este convenabil pentru a exprima numărul de rotații ale morii tamburului, care caracterizează modul de măcinare primit.

Dacă viteza de rotație V este astfel încât în momentul în care mingea trece prin zenit, la care # 945; = 90 °, mingea rămâne pe peretele tobei, apoi păcătuiește 90 ° = V 2 / gR = 1 sau V 2 = gR.

De fapt, la ncr sfera nu poate rămâne încă la zenitul de pe peretele tobei morii datorită alunecării de-a lungul suprafeței sale. La o viteză de rotație a ncr. alunecarea unui rând de mingi în raport cu cealaltă.

În procesul de măcinare este mult influențată de greutate (tambur factor de umplere) a corpurilor de măcinare și raportul de masă (volum) a corpurilor de măcinare la masa (volum) a materialului de măcinare. Factor de serviciu optim # 966; Corpurile de măcinare a tamburului sunt de 0,4-0,5. La valori mari # 966; Cantitatea de spațiu din moară necesară pentru căderea liberă sau rularea corpurilor de măcinare scade. Cu un raport de taxă mai mică din cauza reducerii suprafeței segmentului de frecare pe corpurile de măcinare în interiorul suprafeței de măcinare a creșterii tamburului la o înălțime mai mică și, prin urmare, reduce efectul acțiunii lor asupra materialului care trebuie măcinat.

Dacă materialul este mai mare decât volumul golurilor dintre corpurile de măcinare, o parte din acesta care nu se încadrează în spații este zdrobită mai puțin intensiv. În plus, corpurile de măcinat vor cădea ca o "pernă" de exces de material, ceea ce reduce și efectul acțiunii lor.

Pentru a intensifica procesul de măcinare, acesta este realizat într-un mediu lichid, care împiedică pulverizarea materialului în volumul liber al tamburului de măcinare și lipirea particulelor fine datorită proprietăților dielectrice. În plus, prin penetrarea în microfracturile particulelor, lichidul creează o presiune capilară mare, facilitând măcinarea. De asemenea, lichidul reduce fricțiunea, atât între corpurile de măcinare, cât și între particulele materialului care trebuie tratat, intensificând astfel mișcarea lor relativ una față de cealaltă. Mediul lichid este de obicei alcool, acetonă, apă, unele hidrocarburi etc. Efectul util al măcinării într-un lichid este mărit prin adăugarea surfactanților. Cantitatea de lichid trebuie să fie astfel încât să ajungă la nivelul superior al corpurilor de măcinare din tamburul măcinării, care este de 0,15-0,25 litri la 1 kg de corpuri de măcinare.

De obicei, moara este încărcat cu 1,7-1,9 kg de bile de oțel pe volumul său de lucru un litru, iar raportul dintre masa corpurilor de măcinare și măcinare greutate material este 2,5-3,0. Cu măcinare intensivă, acest raport crește la 6-12 și chiar mai mult. Dacă densitatea materialului care urmează a fi măcinat și corpurile de măcinare sunt apropiate, acest raport ar trebui să fie de 5-6.

Dimensiunea corpurilor de măcinare (diametrul bilelor) afectează, de asemenea, procesul de măcinare. Conform unei evaluări aproximative, valoarea sa maximă ar trebui să fie cuprinsă între 5-6% din diametrul interior al tobei morii.

Intensitatea de măcinare cu o scădere a dimensiunilor corpurilor de măcinare crește până când forța de acțiune a fiecăruia dintre ele este suficientă pentru a distruge particulele materialului procesat sau pentru a deteriora integritatea suprafeței lor. În practică, pentru a spori eficiența măcinării, se utilizează un set de corpuri de șlefuire de dimensiuni diferite (de exemplu, cu un raport de 4: 2: 1).

Timpul de măcinare variază de la câteva ore la mai multe zile. Pentru a preveni deteriorarea rapidă și contaminarea pereții tamburului, ca urmare a acestui material de măcinare protecție utilizat (liner) suprafața tamburului interior antiuzură materiale: oțel mangan, aliaje dure și materiale de acoperire.

Pentru morile sferice rotative, raportul dintre dimensiunile medii ale particulelor pulberii înainte și după măcinare, numit gradul de măcinare, este de 50-100. Forma particulelor obținute ca rezultat al măcinării în mori sferice rotative, de obicei fragmentare, adică neregulate, cu muchii ascuțite, iar rugozitatea suprafeței lor este mică.

Atunci când materialele de măcinare să încerce să mențină modurile de funcționare ale morii în care materialul care urmează să fie măcinat (din partea laterală a corpurilor de măcinare) ar face toate eforturile pentru a acționa. În practică, două moduri de bază ale funcționării mori cu bile este cel mai des utilizat: operație de frezare intensivă, în care materialul să funcționeze în principal, de strivire și a forțelor de impact sau modul de rulare, care acționează asupra uzurii materialului și crăpături. Primul mod este folosit pentru a produce pulberi grosiere, grosiere, al doilea este utilizat pentru măcinarea fină a materialului. Trecerea la acest sau acel mod este realizată prin modificarea vitezei de rotație a tamburului fabricației (Figura 4).

Fig. 4. Schema de mișcare a bilelor în tamburul unei măcinări cu bile la diverse viteze de rotație: a - modul de alunecare pentru n ≤ 0,2nкр; b - modul de rulare pentru n ≤ 0,4-0,6nкр; c - regimul de măcinare intensivă (modul cascadă) la n ≤ 0,75-0,85nкр; r este mișcarea bilelor pentru n ≥ ncr.

Atunci când se mănâncă materiale cu o dimensiune a particulelor de ordinul unui micrometru, măcinarea prin zdrobire cu bile care se încadrează nu este eficientă. Acest lucru se datorează faptului că, în procesul de măcinare a materialului, cantitatea de impact de impact experimentată pe unitatea de timp de fiecare particulă individuală este redusă semnificativ. În plus, în pulberi fine, tendința de aglomerare, agregare și relaxare a stresului este mai pronunțată decât în pulberi mari.

Când bilele modul în care acestea nu se încadrează, și să se ridice împreună cu peretele morii cu tambur rotativ și apoi rostogolească suprafața înclinată formate prin masa lor de rulare, materialul fiind solul este purtat între bilele care circulă în volumul ocupat de masa lor. În modul de rulare, se disting patru zone de mișcare cu bilă: zona ascensiunii lor de-a lungul peretelui tobei, cu o viteză prea mică; zona de rulare cu cea mai mare viteză; întâlnire zona de bile rostogoli cu un perete de cilindru al zonei stagnant centrală în care bilele aproape imobilă. Creșterea vitezei de rotație moara tamburului, eficiența poate fi îmbunătățită prin îngustarea modul de rulare sau eliminarea completă a zonelor stagnante în minge încărcată.

În cele din urmă, poate fi creată o altă versiune a modului de măcinare, numită mod alunecare. Atunci când se utilizează mori cu o suprafață interioară netedă a tamburului și cu o ușoară încărcare relativă, corpurile de măcinare nu circulă în interiorul tamburului. Întreaga masă de corpuri de măcinare alunecă de-a lungul suprafeței tobei rotative, iar deplasarea lor reciprocă este absentă. Șlefuirea materialului într-un astfel de regim de măcinare este ineficientă, deoarece are loc prin frecarea lui numai între suprafața exterioară a segmentului de corp de măcinare și peretele tamburului morii.

Prezența corpurilor de măcinare rulante sau culisante atunci când tamburul de laminat se rotește depinde (cu alte lucruri fiind egale) de sarcina relativă # 966 ;. Atunci când se încarcă un număr mare de bile (sau corpuri de șlefuit dintr-o altă formă, dar în mod necesar poliedric), se produce rularea, iar atunci când sarcina este scăzută, apare o alunecare. Prin varierea încărcarea morii corpurile de măcinare pot fi obținute, în unele cazuri, modul de rulare, iar în altele - modul de alunecare, și în funcție de modul de seturi vor fi diferite de eficiență măcinare.

Modul de rulare oferă o intensitate mai mare de măcinare decât modul de alunecare al corpurilor de măcinare. Aplicarea acestuia permite o creștere accentuată a încărcării morii cu un material de măcinare și accelerează procesul de măcinare. Avantajul regimului de rulare este natural, deoarece în acest caz abraziune implică toate corpurile de măcinare, în timp ce atunci când funcționează modul de alunecare doar o mică parte (măcinare corp în contact cu peretele tamburului moara).

Articole similare

Trimiteți-le prietenilor: