Policarbonați. poliesteri cărbune la voi, compușii dihidroxi și general ly f [-ORO-C (O) -] n. unde R este aromatic. sau alifatic. restul. Cel mai mare bal. importanță sunt policarbonat aromatice (Makrolon, Lexan, UPI Lon, penlayt, sinvet, policarbonat): homopolimer de p-ly I bazat pe 2,2-bis- (4-hidroxifenil) propan (bisfenol A) și policarbonați mixte pe bază de bisfenol A substituit și 3,3 '5,5'-tetrabrom- sau 3,3' , 5,5', - tetrametilbisfeno pescuit-A (formula II, R = Br sau CH3 resp.).

Proprietăți. Policarbonați pe bază de bisfenol A (homopolicarbonat) - amorfe bezvts. polimer; spun ei. m (20-120); 10 3; are proprietăți optice bune. St.-te. Transmisia luminii plăcilor cu grosimea de 3 mm este de 88%. Începutul distrugerii este de 310-320 ° C. Solubilitate. în clorură de metilen. 1,1,2,2-tetracloretan, cloroform. 1,1,2-tricloretan, piridină. DMF, ciclohexanonă, nu este dizolvată. în alifatică. și cicloalifatic. hidrocarburi. alcooli. acetonă. eteri.

Fizica si mecanica. Valorile policarbonaturilor depind de valoarea molului. masă. Policarbonați, mol. la-ryh mai puțin de 20 mii - polimeri fragili cu rezistență scăzută sv-vă, policarbonat, mol. m. la-ryh 25 mii au o blana mare. rezistență și elasticitate. Policarbonații se caracterizează printr-o stresare ridicată la încovoiere și rezistență la solicitări de șoc (nu se distrug probele de policarbonat fără o crestătură), o stabilitate dimensională mare. Sub acțiunea unei solicitări de tracțiune de 220 kg / cm2, nu sa găsit nici un material plastic în cursul anului. deformarea probelor de policarbonați. Prin dielectric. Policarbonatele sunt denumite dielectrice de frecvență medie; dielectric. permeabilitatea este practic independentă de frecvența curentului. Mai jos sunt câteva dintre proprietățile policarbonatului pe bază de bisfenol A:

Picarbonații sunt caracterizați prin inflamabilitate scăzută. Indicele de oxigen al homopolicarbonatului este de 24-26%. Polimerul este inerțial din punct de vedere biologic. Produsele din acesta pot fi operate în intervalul r-r de la -100 la 135 0 C.

Pentru a reduce inflamabilitatea materialului și obținerea unei valori a indicelui de oxigen de 36-38% sintetizeze mixt policarbonați (copolimeri), pe baza unui amestec de bisfenol A și 3,3“, 5,5'-tetrabromobisfenol A; la conținutul acestora din urmă în macromolecule de până la 15% din masă, rezistență și proprietăți optice. Proprietățile homopolimerului nu se schimbă. Copolimeri mai puțin combustibili. care au și o emisie mai mică de fum în timpul arderii. decât cea a homopolicarbonatului, sunt obținute dintr-un amestec de bisfenol A și 2,2-bis (4-hidroxifenil) -1,1-dicloretilenă.

Policarbonați optic transparenți, care sunt coborâți. combustibilitate. Acestea au fost obținute prin introducerea în homopolycarbonate (în cantitate mai mică de 1%) a sărurilor de alcaline sau cis-pământoase. metale aromatice. sau alifatic. sulfonici. De exemplu. când conținutul în homopolicarbonat este de 0,1-0,25%. în greutate din sarea dipotasilică a acidului difenilsulfonil-3,3'-disulfonic, indicele de oxigen crește la 38-40%.

Transformarea sticlei, rezistența la hidroliză și stabilitatea atmosferică a policarbonaților pe bază de bisfenol A sunt îmbunătățite prin introducerea fragmentelor de eter în macromoleculele sale; acestea din urmă se formează în timpul interacțiunii. bisfenol A cu c-tami dicarbonic, de exemplu. izo- sau tereftalic, cu amestecurile lor, în stadiul de sinteză a polimerului. Carbonatele polieterice astfel obținute au t. până la 182 0 C și aceeași optică înaltă. sv-va și blană. putere. ca în homopolycarbonat. Rezistența la policarbonații de hidroliză se obține pe baza bisfenolului A și a 3,3 ', 5,5'-tetrametilbisfenolului A.

Punctele forte ale homopolicarbonatului cresc atunci când sunt umplute cu fibre de sticlă (30% din greutate): 100 MPa, 160 MPa, modul de tracțiune de 8000 MPa.

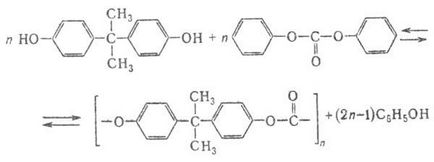

Noțiuni de bază. În industrie, policarbonații sunt produși în trei moduri. 1) Transesterificarea carbonatului de difenil cu bisfenol A în vid în prezență. baze (de exemplu, metilat de sodiu) cu o creștere treptată a temperaturii de la 150 la 300 ° C și îndepărtarea permanentă a fenolului eliberator din zona de reacție:

Procesul se efectuează într-o topitură (vezi Policondensarea într-o topitură) schemă. Topitura vâscoasă rezultată este îndepărtată din reactor, răcită și granulată.

Avantajul metodei este absența unui rector; DOS. deficiențe - policarbonați de calitate scăzută datorită prezenței în acesta a reziduurilor de catalizator și a produselor de distrugere a bisfenolului A. și incapacitatea de a produce policarbonați cu mol. mai mult de 50000.

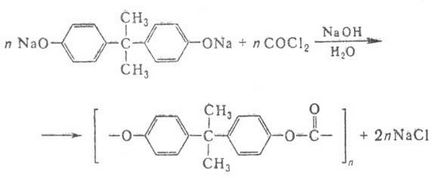

2) F este oxidarea bisfenolului A în p-re în prezența bisfenolului A. piridină la temperatura de 25 ° C (vezi Policondensarea în soluție). Piridina. care servește simultan ca un catalizator și acceptor al HCI eliberat în p-tion, este luat în exces mare (cel puțin 2 moli pe 1 mol de fosgen). Tencuielile sunt clorură anhidră. compuși (de obicei clorură de metilen), regulatori de mol. masa fenolilor monoatomici.

Din reacțiile obținute. se îndepărtează clorhidratul de p-piridină. restul de policarbonați vâscos rămași sunt spălați din resturile de piridină cu acid clorhidric. Policarbonații sunt izolați din p-ra cu un precipitant (de exemplu, acetonă) sub formă de precipitat alb fin, care este filtrat și apoi uscat, extrudat și peletizat. Avantajul metodei este o temperatură scăzută a procesului care curge în omog. fază lichidă; dezavantaje - utilizarea piridinei scumpe și incapacitatea de a elimina impuritățile din policarbonații bisfenol A.

Condițional, procesul poate fi împărțit în două etape, primul fiind fosgenarea sării disodice a bisfenolului A cu formarea de oligomeri. conținând cloroformiat reactiv și grupări finale hidroxil, a doua este policondensarea oligomerilor (cat-trietilamină sau baze de amoniu cuaternar) pentru a forma un polimer. Într-un reactor echipat cu un dispozitiv de agitare, se încarcă o soluție apoasă dintr-un amestec de sare disodică a bisfenolului A și a fenolului. clorură de metilen și soluție apoasă de NaOH; cu agitare continuă și răcire (temperatură optimă de 20-25 ° C) se introduce fosgen gazos. După ce se ajunge conversia completă a bisfenolului pentru a forma oligokarbo-nata, într-un raport molar rom dintre grupele terminale OH COCI și trebuie să fie mai mare decât una (altfel nu merge policondensarea), hrana fosgen a fost oprit. Trietilamină și soluție apoasă de NaOH sunt adăugate în reactor și policondensarea oligocarbonatului este efectuată cu agitare până când grupările cloroformate dispar. Reacția rezultată. masa este împărțită în două faze: o soluție apoasă de săruri. trimisă la reciclare, și soluție de policarbonat în clorură de metilen. Acesta din urmă este spălat de la org. și neorg. impuritățile (secvențial 1-2% soluție apoasă de NaOH, soluție apoasă 1-2% de H3P04 și apă) sunt concentrate pentru a îndepărta clorura de metilen. policarbonați și izolat prin precipitare sau prin traducerea r-ra în topitură prin punct de fierbere ridicat p-ERATOR ex. clorbenzen.

Avantajele metodei - t-rație redusă, aplicarea unei singure org. p-ritelya, posibilitatea de a obține policarbonați molici înalți. greutate; dezavantaje - un consum mare de apă pentru spălarea polimerului și, în consecință, un volum mare de apă reziduală. utilizarea mixerelor complexe.

Sa obținut metoda de policondensare interfacială. la nivelul întregii industrii.

Prelucrarea și aplicarea. Policarbonații sunt procesați prin toate metodele cunoscute pentru termoplastice, totuși Ch. arr. - extrudare și turnare prin injecție (vezi materialele de reciclare a polimerilor) la 230-310 ° C. Alegerea procesului de reciclare este determinată de vâscozitatea materialului, de designul produsului și de ciclul de turnare selectat. Presiunea de turnare este de 100-140 MPa și matrița de turnare este încălzită la 90-120 ° C. Pentru a preveni distrugerea în timpul procesării, policarbonatul este pre-uscat în vid la 115 ° C la un conținut de umiditate de cel mult 0,02%.

P-olcarbonatul este utilizat pe scară largă ca constructor. materiale în industria automobilelor, electronică și electrică. prom-sti, în gospodărie și miere. inginerie, instrumente și construcții de aeronave, prom. și sectorul civil. Elementele de precizie (unelte, bucșe, etc.) sunt fabricate din policarbonați și vor fi iluminate. fitinguri, faruri auto, ochelari de protecție. Opt. lentile, căști și căști, ustensile de bucătărie etc. În miere. Tehnologia din policarbonat este formată din vase Petri. filtre pentru sânge. decembrie hirurgich. instrumente, lentile de ochi. Plăcile din policarbonat sunt utilizate pentru lucrări de geamuri și instalații sportive, sere, pentru producerea de sticlă triplex multistrat de înaltă rezistență.

Producția mondială de policarbonați în 1980 sa ridicat la 300 mii tone / an, producția în URSS - 3,5 mii tone / an (1986).

Lit. Shnell G. Chimia și fizica policarbonatului, trans. cu engleza. M. 1967; Smirnova OV, Policarbonate SB Erofeeva, M. 1975; Sharma C. P. [a. o.], "Polymer Plastics", 1984, v. 23, nr. 2, pag. 119 23; Factorul A. Sau Anularea Ch. M. "J. Polymer Sci., Polymer Chem. Ed.", 1980, v. 18, nr. 2, p. 579-92; Rathmann D. "Kunststoffe", 1987, Bd 77, No. 10, S. 1027 31. V. V. Amerik.

Articole similare

Trimiteți-le prietenilor: